Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы изготовления изделий из термопластов. Экструзия, литье и штамповка.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

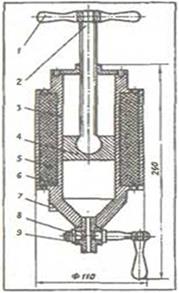

Существуют различные способы получения изделий из пластмасс: прессование, литье под давлением, экструзия, пневматическая и вакуумная формовка, штамповка, обработка резанием. Одним из приемлемых способов обработки пластмассы является литье под давлением, позволяющее при наличии соответствующих пресс-форм изготавливать детали детских конструкторов, игрушки, предметы домашнего обихода и многое другое. Для получения этих изделий в качестве сырья могут быть применены использованные полиэтиленовые пакеты, любые старые ненужные пластмассовые изделия: старая пластмассовая фурнитура, пластмассовые короба, флаконы, подставки, старые пластмассовые игрушки, и т.д. (подробнее о технологии получения пластмассы из вторсырья вы можете узнать из статьи «Работа с полимерами и изоляционными материалами»). Предлагаемый литьевой прибор (рис. 1) несложен и при желании может быть изготовлен в условиях домашней мастерской. Основная его деталь — пресс-цилиндр 3, рабочий объем которого составляет 309 мл. Толщина стенки пресс-цилиндра равна 4 мм, а в нижней конусной части — 10 мм. Такое утолщение обусловлено необходимостью поддержания доставочной температуры пластмассы на выходе из прибора. Давление на пластмассу создается за счет перемещения поршня 4 длиной 30 мм (при меньшем размере может происходить заклинивание, при большем — уменьшается объем рабочей камеры). Соединение поршня со штоком 2 шарнирное, что исключает заклинивание при несоосности цилиндра и штока. Размеры основания литьевого прибора — 285х180 мм, высота — 425 мм.

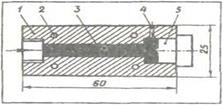

Рис. 1 Для размягчения пластической массы имеется электропечь, нагревательный элемент которой выполнен из нихрома При включении литьевого прибора в сеть температура в рабочей камере может достигать 700 °С, в результате чего любой термопласт сгорает. Для установления нужной температуры в рабочей камере в пределах от 65 до 450 °С используется соответствующей мощности бытовой светорегулятор, отградуированный через 50 градусов путем замеров температуры в цилиндре ртутным градусником через загрузочное окно. Контактор 7 для подключения светорегулятора располагается на конусной части пресс-цилиндра. Для безопасности работы корпус прибора необходимо заземлить. Пресс-формы, применяемые для заполнения пластмассой, могут быть различными по конфигурации и конструкции. Их лучше изготавливать из алюминиевых сплавов, как более доступных и легкообрабатываемых. При конструировании литьевой формы необходимо учитывать следующие особенности: конструкция должна быть разъемной, надежной в эксплуатации и не требовать больших усилий на раздвижение; в ней необходимо сделать отверстия для выхода воздуха во время заполнения ее массой. Эскиз одной из форм (винт) приведен на рис. 2. Она состоит из полуформ 1 с полостью 3, воспроизводящей конфигурацию винта пробки 5 с выступом для получения паза в головке винта, штифтов 2 для центровки и соединения полуформ. В одной из полуформ имеется отверстие 4 для выхода воздуха при заполнении пластмассой. Стрелкой на рисунке указано направление подачи пластмассы.

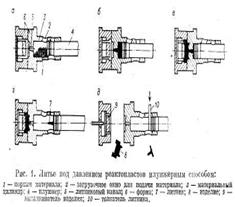

Рис. 2 В качестве сырья для получения изделий может быть использован любой термопласт: полиэтилен, капрон, полихлорвинил, полистирол и другие, а также отходы из них. Наиболее предпочтителен полиэтилен, имеющий ряд преимуществ: обладает достаточной прочностью и упругостью, хорошо заполняет форму, не токсичен (для вентиляции воздуха достаточно открытой форточки), широко распространен. 51. Способы изготовления изделий из реактопластов. Формообразование, горячее прессование, методы литья, обработка в твердом состоянии, сварка и склеивание. Изготовление изделий из реактопластов литьем под давлением осуществляется несколькими способами. Рассмотрим основные из них.Подача порции перерабатываемого материала 1 для

материал достигает 160 МПа, или 1600 кгс/см2)

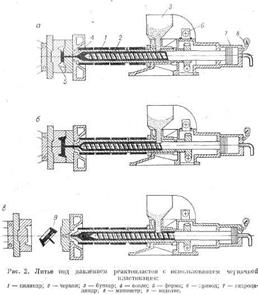

каналу уплотняются, перемешиваются и равномерно прогреваются. Пластикация материала в цилиндре происходит не только за счет

|

||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 499; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.253.73 (0.008 с.) |

0,4 мм, свитого в спираль 5

0,4 мм, свитого в спираль 5

Описанный процесс осуществляется на реактопластавтоматах; он

Описанный процесс осуществляется на реактопластавтоматах; он