Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Литье в формы, изготовленные по разовым моделямСодержание книги

Поиск на нашем сайте

Литье в формы, изготовленные по разовым моделям, наиболее часто применяют для изготовления отливок из сплавов, которые тяжело обрабатывать резанием и давлением (лопатки турбин из жаропрочных и жароустойчивых сталей и т.п.). Суть этого способа состоит в том, что при сплошной модели изготовляют сплошную форму, в которую после освобождения от модели или при наличии модели из полистирола заливают расплав. Отливки, полученные этим способом, имеют очень точные размеры и маленькую шероховатость поверхности, благодаря чему отпадает потребность обрабатывать их резанием на станках. Для получения отливок этим способом необходимо иметь: пресс-формудля изготовления моделей будущих изделий и литьевой системы; сырьедля формирования моделей изделий, литьевой системы и литейных форм. Пресс-формы вырабатывают из алюминиевых и других сплавов, модели изделий и литьевые системы - из легкотопких, легкорастворимых и тех, которые при нагревании превращаются в газ, веществ, а формы - из суспензии на основе кварцевого песка или кварцевого порошка. Сначала в пресс-формах изготовляют разовые модели, потом литейные формы, а после этого - отливки в формах. 1. Изготовление разовых моделей.Модельная смесь может состоять из разных легкотопкихвеществ: парафина, стеарина, воска и др. Часто используют смесь, которая состоит из 50% парафина и 50% стеарина, ее температура топления составляет 55°С. Недостатком этой смеси является то, что при температуре 35°С она размягчается, а соответственно теряет прочность. Высокую прочность имеют смеси, в состав которых входят парафин с этилцеллюлозой. Легкорастворимые модели изготавливают из смесей на основе карбамида (мочевины) с добавлением полиэфирного спирта. Они легко растворяются в теплой воде. В формах изготовленных по таким моделям в некоторых случаях получают более качественные отливки, чем в предшествующих. Модели, которые при нагревании превращаются в газ,изготовляют из полистирола, их не вытягивают из форм перед заливанием расплава. При температуре свыше 500°С полистирол превращается в газ. Использование полистироловых моделей является прогрессивным путем усовершенствования этого способа изготовления отливок. Это значительно упрощает формование, делает его более дешевым; кроме того, полученные отливки являются более качественные. Модели отливок изготовляют запрессовыванием тестообразной модельной массы в пресс-форму. Так же вырабатывают литьевую систему. На больших заводах модели и литьевую систему изготовляют на полуавтоматических и автоматических установках. Модели собирают в блоки по несколько штук и приступают к изготовлению литейной формы. 2. Изготовление литейных форм.Формы изготовляют из смеси, которая состоит из 60-70% кварцевого песка и 30-40% гидролизованного этил-селиката. Центробежное литье. Центробежным литьем называют способ изготовления отливок в форме, которая оборачивается вокруг своей оси. В процессе обращения формы на расплав действуют центробежные силы. Газы и неметаллические включения (шлак, оксиды и т.п.) как более легкие оттесняются расплавом к внутренней поверхности отливки, где и собираются. После застывания отливки его внутреннюю поверхность очищают резанием. В процессе центробежного литья применяют формы с вертикальной (рис. 4,а) и горизонтальной (рис. 4,6) осями вращения. Если диаметр отливки превышает его высоту (шкивы, трибы, колеса и т.п.), то используют формы с вертикальной осью вращения. Форму с горизонтальной осью вращения применяют тогда, когда диаметр отливки значительно меньше, чем его длина (гильзы, трубы). В обоих случаях ось вращения формы совпадает с осью отливки и внутренняя пустота его получается без помощи стрежней. 1. Форма с вертикальной осью вращения.Расплав из ковша 1 заливают во вращающуюся форму 2. На расплав действуют гравитационная и центробежная силы. Под действием этих сил расплав 3 стекает к низу и прижимается к стенкам формы, кристаллизуется и получается отливка. Полученные отливки имеют неодинаковую толщину стенок: в нижней части отливки толщина стенки больше, чем в верхней. Для выравнивания толщины стенки используют резание на станках. Если отливки получают из сплавов, которые легко окисляются, то форму помещают в вакуумную камеру.

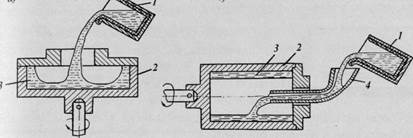

а) б) а – с вертикальной осью вращения; б- с горизонтальной осью вращения.

Рис. 4. Схемы машин центробежного литья 2. Форма с горизонтальной осью вращения.Эту форму используют для изготовления чугунных и стальных труб. Для облегчения заполнения расплавом и выема отливки форма наклонена под углом 5°. Форма вращается вокруг своей оси с помощью электродвигателя и охлаждается водой. Расплав из ковша 1 по недвижимому желобу 4 попадает во вращающуюся форму 2. После заполнения формы расплавом 3 ее вращение продолжается до полной кристаллизации расплава. Потом выключают электродвигатель и клещами вынимают трубу из формы. Чугунные трубы подают на термическую обработку при температуре 850-920°С для снятия внутренних напряжений и выравнивания фазового содержания сплава. Центробежное литье - очень продуктивный способ изготовления отливок с плотной структурой, без пустот, неметаллических включений. В процессе изготовления труб, втулок не нужно стрежней, литников, выпоров. Тем не менее, этот способ литья имеет недостатки, одним из которых является усиление ликвации под влиянием центробежных сил в сплавах, предрасположенных к ней. Химический состав изделий, полученных из таких сплавов, неоднородный.

Литье под давлением. Литье под давлением – способ получения отливок из сплавов цветных металлов и сталей некоторых марок, максимально приближающий размеры и форму отливки к размерам и форме готовой детали, что позволяет уменьшить или совсем исключить их последующую механическую обработку. Сущность способа заключается в том, что на расплавленный металл (расплав), залитый в камеру прессования, сообщающуюся с оформляющей полостью формы, давит поршень, в результате чего расплав быстро заполняет форму и застывает в ней, приобретая очертания отливки. Литье под давлением производят на литейных машинах; литейные формы, обычно называют пресс-формами, которые изготовлены из стали.

Литье в кокиль.

Литье в кокиль, кокильное литье – способ получения фасонных отливок в металлических формах – кокилях. В отличие от других способов литья в металлические формы (литье под давлением, центробежное литье и др.), при получении отливок в кокиле заполнение формы сплавом и его затвердевание происходят без какого-либо внешнего воздействия. Высокая прочность кокиля позволяет изготавливать отливки с точными размерами, меньшими припусками на механическую обработку, чем при литье в песчаные формы. В таблице 2 приведена характеристика применения различных способов литья.

Таблица 2 Характеристика методов выполнения отливок

Продолжение табл. 2

1 Стойкость форм несколько десятков отливок. 2 Метод экономически целесообразен при партии не менее 300 заготовок, а при литых поверхностях формы – не менее 100 заготовок Дефекты отливок Контроль качества отливок начинают с внешнего их осмотра. Потом проверяют их размеры, механические свойства, химический состав и структуру. Если отливки не отвечают требованиям, говорят, что они бракованы. Основными причинами получения бракованных отливок является нарушение технологии изготовления литейных форм, заливания их расплавом и освобождение отливок от форм. Бракованные отливки имеют дефекты, основными из которых являются раковины (газовые, усадочные, шлаковые и др.), трещины (горячие, холодные), повреждения поверхности отливок (пригар, оксидные пленки, спаи и т.п.), несоответствие формы, размеров и массы отливки чертежу изделия (перекос, недоливы, переливы, коробления и т.п.). Раковины возникают по разной причине. Так, газовые раковины имеют отливки, изготовленные в сырых формах или в формах, которые имеют большую способность выделять газы и низкую способность пропускать их. Плохо окисленный расплав также приводит к образованию газовых раковин. Во время резкого перехода от тонкой части отливки к толстой возникают усадочные раковины и неплотности. Причиной образования усадочных раковин является весьма перегретый расплав, шлаковые раковины вызваны несовершенством конструкции шлакоулавливателей. Трещины в отливах возникают вследствие недостаточной податливости форм и стрежней и неравномерного охлаждения. В первом случае получаются горячие трещины, во втором - холодные. Дефекты поверхности вызваны недостаточной огнестойкостью формовой и стержневой смесей. Вследствие этого возникает пригар. Несоответствие формы, размеров и массы отливки чертежу изделия может возникнуть по многим причинам: неточно составлена форма и вставлены стрежни (будет перекос), заливание формы прохладным расплавом (уменьшится его текучесть), неравномерное охлаждение отдельных частей отливки (приведет к возникновению внутренних напряжений и, как следствие, - коробления). Дефекты разделяют на поправимые и непоправимые. Непоправимые дефекты имеют большие размеры. Исправлять такие дефекты экономически невыгодно. Отливки с такими дефектами переплавляют. Поправимые дефекты имеют маленькие размеры, их экономически выгодно исправлять.

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 607; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.01 с.) |