Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы анализа, классификация причин производственного травматизмаСодержание книги

Поиск на нашем сайте

Анализ производственного травматизма на предприятиях в основном носит характер статистической отчетности и выполняется в виде сведений о травматизме на производстве, профессиональных заболеваниях и материальных затратах, связанных с ними. Обзор методов анализа причин производственного травматизма в ряде отраслей экономики, сгруппированных по аналогии условий труда, постоянства и комфортности рабочих мест, уровню механизации и автоматизации производства, показывает, что наиболее распространенными методами являются: статистический (обязательный), групповой, монографический и экономический (табл. 8.1). Существующие методы и методики анализа причин производственного травматизма в дальнейшем рассматриваются с позиций возможности разработки наиболее эффективных мероприятий по обеспечению безопасности производства. Статистический метод основывается на анализе зарегистрированных несчастных случаев, но данные о производственном травматизме в абсолютных цифрах не могут быть взяты за основу при исследовании его динамики. Поэтому абсолютное число несчастных случаев на производстве рассматривается относительно числа работающих на предприятии и тяжестью несчастных случаев. Для характеристики производственного травматизма при статистическом методе исследования применяются относительные величины, показатели

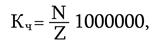

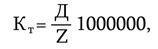

NNч.см. Д К ч = ––– × 1000, К ч.см. = –––––––, К т = ––––, PPN где Кч – коэффициент частоты; К ч.см. – количество смертельных несчастных случаев; Кт – коэффициент тяжести; N – количество несчастных случаев за отчетный период; Д – количество дней нетрудоспособности; Р – среднесписочное число работающих на предприятии за отчетный период. Для оценки уровня производственного травматизма применяется показатель Кобщ К общ. = К ч × К т Статистические показатели характеризуют, соответственно, частоту несчастных случаев на 10, 100 (1000) работающих, их тяжесть, но не дают объективной оценки состояния производственного травматизма на фоне организационно-экономических показателей предприятия. Результаты статистического метода исследования дают возможность установить связь между обстоятельствами и причинами несчастных случаев. На основании полученных статистических данных на отдельных участках предприятия за определенный период времени принимают оперативные меры по улучшению безопасности производства. Недостатком статистического метода является то, что он как бы «идет позади» несчастных случаев, т. е. исследование ведется от производственного травматизма к условиям. Статистическая обработка материала определяет, что наибольший показатель частоты и тяжести травматизма вызван таким-то фактором, но не раскрывает глубину причин явления – производственный травматизм. Статистика обнаруживает «центры тяжести», но не дает анализа. Для получения возможности сравнения уровня производственного травматизма в различных странах Международная организация труда (МОТ) рекомендовала приводить в статистических данных показатель частоты несчастных случаев и тяжести по отношению к 1000000 отработанных человеко-часов.

где Z – общее число отработанных человеко-часов. При определении показателя тяжести травматизма несчастные случаи со смертельным исходом и несчастные случаи, приводящие к полной инвалидности, принимаются как вызвавшие потерю 7500 рабочих дней каждый (в качестве стандарта). Потеря рабочих дней при несчастных случаях, приводящих к частичной инвалидности, устанавливается по шкале нетрудоспособности, т. е. Принимается в соответствующих процентах от 7500 рабочих дней. Таким образом, предложенный порядок определения Кч и Кт устраняет различие в продолжительности рабочего дня и дает возможность учитывать смертельный и тяжелый травматизм (табл. 12.1).

Таблица 12.1 Методы анализа производственного травматизма

Анализ производственного травматизма с помощью статистических показателей Кч, Кт, Кобщ, характеризующих соответственно количественную, качественную и частично экономическую стороны производственного травматизма, не дает возможности оценить безопасность производства. Групповой метод анализа причин производственного травматизма, при котором устанавливается повторяемость несчастных случаев вне зависимости от тяжести повреждения, сводится к «группам» несчастных случаев по определенным признакам: организациям различных форм собственности, отраслям экономики, по возрасту, полу пострадавших при несчастных случаях на производстве. Анализ несчастных случаев групповым методом выполняется по фактору времени: день недели, суток, месяцев, а также учитываются наиболее часто повторяющиеся организационные причины несчастных случаев. В основу топографического анализа с графическим изображением случаев производственного травматизма положен анализ мест происшествия несчастных случаев. Преимуществом топографического метода является его наглядность для стационарного производства (мастерские, цеха предприятий). Тщательное изучение причин производственного травматизма совместно с анализом этих причин – основа монографического метода исследования. В то время как при статистическом методе изучается массив несчастных случаев, при монографическом – производственные условия, обстановка, технологический процесс, оборудование; устанавливаются причины несчастных случаев независимо от их числа и тяжести. Монографический способ более конкретно изучает обстоятельства, при которых произошел несчастный случай, и показывает, что происхождение его обусловливается воздействием на рабочих опасных и вредных производственных факторов. Монографический метод идет впереди несчастных случаев и позволяет выявлять факторы, представляющие потенциальную опасность для работающих. Этот метод дает возможность наиболее полно установить способы предупреждения производственного травматизма. При исследовании монографическим методом причины производственного травматизма классифицируют. Классификация причин производственного травматизма – одна из самых существенных частей анализа. Причины производственного травматизма подразделяются на группы: технические, организационные, санитарно-гигиенические, психофизиологические и прочие. Классификация причин производственного травматизма необходима для разработки эффективных профилактических мероприятий по безопасности производства. По материалам обзора анализа причин производственного травматизма в отраслях экономики и принятой классификации в здравоохранении приводим обобщенную классификацию причин производственного травматизма (табл.12.2).

Таблица 12.2

Обобщенная классификация причин производственного травматизма

При расследовании несчастных случаев основное внимание необходимо уделять техническим и организационным причинам, на которые приходится до 70-80 % несчастных случаев на производстве. Так, например, в химической промышленности анализом установлено, что 80 % всех случаев было вызвано организационными причинами. При тщательном расследовании производственного травматизма на 70 предприятиях автомобильного транспорта выявлено, что 90% несчастных случаев произошло по организационно-техническим причинам.

Таблица 12.3

Организационные и технические причины несчастных случаев

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 400; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.4.50 (0.008 с.) |