Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машины для дробления и измельчения кормовСтр 1 из 21Следующая ⇒

Методические указания к выполнению лабораторных работ по курсу «Механизация и автоматизация технологических процессов растениеводства и животноводства» Часть I: «Механизация и автоматизация технологических процессов животноводства» для студентов высших учебных заведений, обучающихся по направлению подготовки: 110900 Технология производства и переработки сельскохозяйственной продукции Профиль подготовки: Хранение и переработка сельскохозяйственной продукции

Кинель

2012 г ОГЛАВЛЕНИЕ ОБЩИЕ ТРЕБОВАНИЯ ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ. 5 ЛАБОРАТОРНАЯ РАБОТА №1. 6 МАШИНЫ ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ КОРМОВ.. 6 1.1 Устройство, процесс работы и регулировки дробилки ДБ-5-1. 6 1.2 Устройство, процесс работы и регулировки измельчителя-смесителя кормов ИСК-3. 10 1.3 Устройство, процесс работы и регулировки измельчителя-камнеуловителя мойки ИКМ-Ф-10. 12 ЛАБОРАТОРНАЯ РАБОТА № 2. 14 МАШИНЫ ДЛЯ ДОЗИРОВАНИЯ И СМЕШИВАНИЯ КОРМОВ.. 14 2.1 Требования к процессу дозирования и классификация дозаторов. 14 2.2 Устройство, процесс работы и регулировки дозаторов. 15 2.2.1. Барабанный дозатор ДП–1. 15 2.2.2 Малый тарельчатый дозатор МТД–3А.. 16 2.2.3 Бункер-дозатор стебельных кормов БДК–Ф–70–20. 17 2.2.4 Массовые дозаторы.. 17 2.2.5 Многокомпонентные дозаторы.. 18 2.3 Зоотехнические требования к процессу смешивания и классификация смесителей 18 2.4 Устройство, рабочий процесс и регулировки смесителей. 20 2.4.1 Смеситель С–12А.. 20 2.4.2 Агрегат приготовления заменителей молока АЗМ–0,8А.. 21 2.4.3 Смесители периодического действия СКО–Ф–3 и СКО–Ф–6. 22 ЛАБОРАТОРНАЯ РАБОТА № 3. 25 ОБОРУДОВАНИЕ ДЛЯ ТРАНСПОРТИРОВКИ И РАЗДАЧИ КОРМОВ.. 25 3.1 Устройство, процесс работы и регулировки стационарных кормораздатчиков. 25 3.1.1 Раздатчик внутри кормушек РВК–Ф–74. 25 3.1.2 Скребковые, цепные и шайбовые раздатчики кормов. 27 3.1.3 Шайбовые транспортеры–раздатчики. 27 3.1.4 Спиральные раздатчики кормов. 28 3.2 Устройство, процесс работы и регулировки мобильных кормораздатчиков для КРС. 29 3.2.1 Кормораздатчик КТУ–10А.. 29 3.2.2 Раздатчик–смеситель РСП–10А и АРС-10А.. 30 3.3 Устройство, процесс работы и регулировки мобильных кормораздатчиков для свиней. 31 3.3.1 Кормораздатчик КУТ–3,0А.. 31 3.3.2 Кормораздатчик-смеситель КС–1,5. 31

3.3.3 Кормораздатчик самоходный аккумуляторный КСА–5Б. 33 3.4 Устройство, процесс работы и регулировки кормоприготовительного агрегата АКМ-9. 34 3.5 Устройство, процесс работы и регулировки измельчителя-смесителя-раздатчика кормов ИСРК-12. 36 ЛАБОРАТОРНАЯ РАБОТА № 4. 40 Механические и гидравлические средства для удаления навоза на животноводческих фермах. 40 4.1 Устройство, процесс работы и регулировки стационарных технических средств для удаления навоза. 40 4.1.1 Скребковый транспортёр TCH-160. 40 4.1.2 Скреперный транспортер TC-1. 42 4.1.3 Скреперная установка возвратно-поступательного действия УС-15. 44 4.2 Устройство, процесс работы и регулировки мобильных средств уборки навоза и средств уборки помета из птичников. 45 4.2.1 Мобильные средства уборки навоза. 45 4.2.2 Мобильный агрегат для уборки навоза АУН-10. 46 4.3 Устройство, процесс работы и регулировки средств для уборки помета и перемещения его в птичнике. 47 4.3.1 Механизм пометный скребковый МПС-2М.. 47 4.3.2 Транспортер поперечный НКЦ-7. 48 4.4 Устройство, процесс работы и регулировки гидравлических средств навозоудаления. 48 4.5 Хранение и переработка навоза. 50 ЛАБОРАТОРНАЯ РАБОТА №5. 51 ОБОРУДОВАНИЕ МАШИННОГО ДОЕНИЯ КОРОВ.. 51 5.1 Общее устройство и назначение основных узлов доильного аппарата «Duovac 300». 51 5.2 Общее устройство и рабочий процесс гидропульсатора доильного аппарата «Duovac 300». 53 5.3 Устройство и принцип действия системы автоматического переключения аппарата «Duovac 300». 55 5.4 Современные доильные залы.. 56 ЛАБОРАТОРНАЯ РАБОТА №6. 57 ОБОРУДОВАНИЕ ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА.. 57 6.1 Устройство, технологический процесс и регулировки сепараторов молока 57 6.2 Устройство, технологический процесс и регулировки охладителя молока 61 6.2.1 Резервуар-охладитель молока МКА-2000Л-2А.. 61 6.2.2 Резервуар-охладитель ТОМ-2,0А.. 63 6.3 Устройство, технологический процесс и регулировки оборудования для тепловой обработки молока. 64 6.3.1 пастеризационно-охладительная установка ОПФ-1. 64 6.3.2 пастеризационно-охладительная установка Б6-ОП-2. 66 ЛАБОРАТОРНАЯ РАБОТА №7. 67 АГРЕГАТ ЭЛЕТРОСТРИГАлЬНЫЙ ЭСА-12/200. Оборудование для купки овец 67 7.1 Устройство основных сборочных единиц стригальной машинки МСУ-200, правила разборки, сборки, регулировки и подготовка стригальных машинок к работе 67

7.2 Устройство и принцип работы оборудования для купки овец. 71 ЛАБОРАТОРНАЯ РАБОТА №8. 73 ПРИМЕНЕНИЕ ЭЛЕКТРИЧЕСВА В ЖИВОТНОВОДСТВЕ. 73 8.1 Общие сведения. 73 8.1.1 Обработка кормов электрическим током. 74 8.1.2 Магнитная очистка кормов от железных частиц. 75 8.2 Электрические изгороди. 75 ЛАБОРАТОРНАЯ РАБОТА № 9. 77 МИКРОКЛИМАТ ЖИВОТНОВОДЧЕСКИХ ПОМЕЩЕНИЙ.. 77 9.1 Устройство и принцип работы отопительно-вентиляционного оборудования 78 9.2. Устройство и принцип работы оборудования «Климат». 84 РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА.. 85

ОБЩИЕ ТРЕБОВАНИЯ ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ Успешное освоение курса «Механизация и автоматизация технологических процессов растениеводства и животноводства» зависит от организации проведения лабораторных работ, перед изучением которых студенты должны ознакомиться, с методикой их выполнения. Работы выполняются бригадой студентов по 3-4 человека. Продолжительность выполнения – 2 академических часа. Отчеты о работах рекомендуется оформлять в специальном журнале лабораторных работ. Общие требования техники безопасности при выполнении лабораторных работ заключается в следующем. 1) При работе в лаборатории выполняете только ту работу, которая вам запланирована. 2) При изучении машин, не подключенных к электросети, но имеющих подвижные части, не огороженные защитными кожухами, поворот подвижных частей следует производить только после предупреждения членов звена и убеждения, что они находятся в безопасности. 3) Перед запуском машины в работу назначается старший звена, и распределяются обязанности членов звена по участию в работе. Старший звена отвечает за пуск и остановку машины, как при нормальном ходе эксперимента, так и при возникающих аномальных ситуациях. В его обязанности входит общий контроль и наблюдение за ходом эксперимента. 4) Перед пуском машины обязательно проверьте ее комплектность, регулировки, обратив внимание на рабочие органы. Проверните вручную рабочий орган и убедитесь в отсутствии посторонних предметов в изучаемом механизме. 5) Каждый студент должен знать, где находится рубильник, отключающий напряжение электросети всей лаборатории. 6) Работы, связанные с регулировкой, смазкой, ремонтом машины, производите только при отключенном питании. При этом в силовом шкафу и пульте управления следует вывесить плакат «Не включать! Работают люди». 7) После окончания выполнения лабораторной работы необходимо привести в порядок рабочие место.

Запрещается: 1) включать действующую установку без разрешения преподавателя; 2) оставлять без наблюдения работающую лабораторную установку и аппаратуру. Ознакомившись с требованиями техники безопасности, студент должен расписаться в «Журнале по технике безопасности».

ЛАБОРАТОРНАЯ РАБОТА №1 ЛАБОРАТОРНАЯ РАБОТА № 2 Требования к процессу дозирования и классификация дозаторов Зоотехнические требования к процессу дозирования Для полноценного кормления животных и птицы приготавливают полнорационные кормовые смеси. Одной из важнейших операций при их получении является дозирование. Дозирование – это процесс отмеривания заданного количества материала (порции) с требуемой точностью.

Применяют два способа дозирования материалов – объемное и массовое. В отдельных случаях пользуются комбинированным способом – объемно–массовым, то есть когда предварительно отмеривается порция по объему, а затем ее масса доводится до заданного значения на весовом устройстве. Точность дозирования установлена по ГОСТу, который допускает погрешность для массового дозирования до 2%, а для объемного – до 3%. Применение массового дозирования снижает ошибку до ±5% для грубых и до ±2% концентрированных кормов. Типы и классификация дозаторов Дозаторами называют устройства, предназначенные для отмеривания и выдачи заданной дозы. В соответствии с принятым способом дозирования их делят на объемные и массовые. Объемные дозаторы просты по конструкции и в эксплуатации, но они обеспечивают невысокую точность дозирования. Массовые дозаторы могут быть порционного или непрерывного действия и оборудуются средствами автоматического контроля и управления. Такие дозаторы регистрируют массу и число выданных порций, позволяют получить высокую точность дозирования. Однако они сложны по устройству и дороги. Дозирующие устройства обоих типов обеспечивают самотечными или принудительными системами питания. Питающие механизмы применяют для равномерной подачи дозируемых материалов к массовым дозаторам и могут быть транспортерными, лотковыми, барабанными, шнековыми, тарельчатыми, вибрационными, аэрационными (рис. 2.1). Для приготовления смесей из концентрированных кормов в хозяйствах, как правило, применяют: объемные дозаторы – барабанные, тарельчатые, шнековые, мерные емкости; массовые – бункерные с противовесом.

Рис. 2.1.Схемы дозаторов: а – объемного порционного; б – объемного ленточного; в – объемного шнекового; г – массового (весового) автоматического непрерывного действия; д – объёмного барабанного; е – объёмного тарельчатого 1 – бункер; 2 – заслонка с механизмом управления; 3 – ленточный транспортер; 4 – датчик весов; 5 – балансир весов; 6 – командный аппарат; 7 – барабан; 8 – корпус; 9 – скребок; 10 – манжета; 11 – диск

Для дозирования готовых комбикормов при раздаче их животным получают распространение объемные дозаторы: секторные, шиберные, плунжерные, грейферные, ленточные и мерные емкости.

Для дозирования влажных рассыпных кормов обычно используют ленточные или шнековые транспортеры, включаемые в работу на строго определенное время или имеющие средства для регулирования расхода. Для объемного дозирования жидких кормов используют мерные емкости разных конструкций. Барабанный дозатор ДП–1 Барабанный дозатор ДП–1(рис. 2.2)предназначен для дозирования различных компонентов комбикормов. Состоит из корпуса и вращающегося ячеистого барабана, привода, клапана и магнитной гребенки. Внизу корпуса имеется окно для выхода материала, а вверху – отверстия для крепления бункера. Под приемным окном дозатора установлен побудитель, представляющий собой вал с лопастями и звездочкой. Дозатор работает следующим образом. Комбикорма из бункера поступают в приемную часть дозатора, где разрыхляются лопастями побудителя и заполняют ячейки барабана. Высыпаясь из ячеек, корм проходит через дуги постоянных магнитов и очищается от металломагнитных примесей. Расход регулируют изменением частоты вращения барабана 1, реже изменением рабочей части барабана, иногда изменением объема желобков при повороте специальных подвижных лопастей. Частота вращения барабана 0,5–0,7 с-1.

Рис. 2.2. Дозатор барабанный: 1 – барабан; 2 – корпус; 3 – заслонка

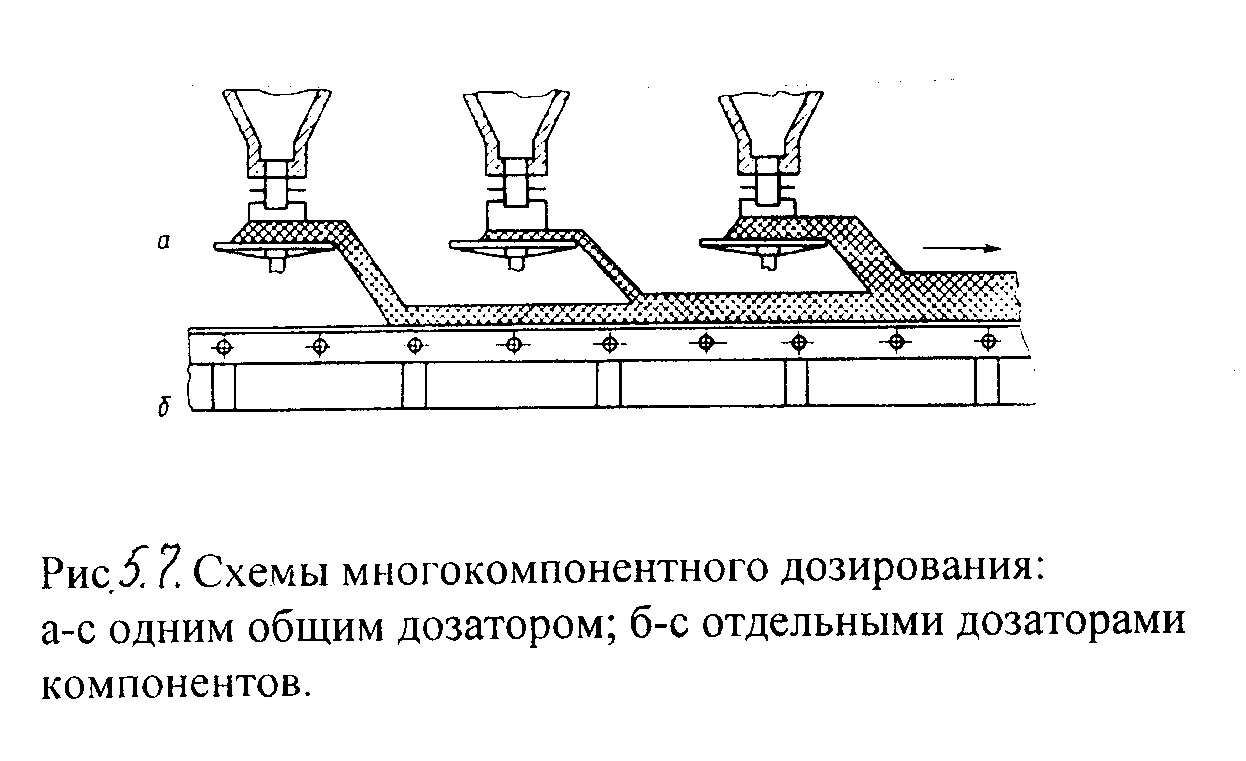

Массовые дозаторы Массовые дозаторы непрерывного действия подают необходимое количество корма непрерывным потоком с высокой точностью. В качестве примера рассмотрим работу ленточного автоматического дозатора. Корм из бункера поступает непрерывным потоком на ленту транспортера, под который установлен датчик весов, связанный тягой с балансиром. При изменении массы корма на ленте сигналы датчика передаются на механизм управления заслонкой, который перемещает ее и устанавливает необходимый размер выпускной щели. Массовый дозатор порционного действия состоит из бункера с конусным дном, который установлен на платформе передвижных весов. Дозатор передвигают вручную по наземной дороге и останавливают над горловиной смесителя. В поточных линиях кормоцехов свиноводческих комплексов и птицефабрик применяют порционные массовые дозаторы с автоматическим управлением. Многокомпонентные дозаторы В производственных процессах, где применяется систематическое дозирование нескольких различных материалов, рационально использовать многокомпонентные дозирующие устройства с автоматизацией отпуска доз и учета готовой продукции (рис. 2.5).

Рис. 2.5. Схемы многокомпонентного дозирования: а – с одним общим дозатором; б – с отдельными дозаторами компонентов 2.3 Зоотехнические требования к процессу смешивания и классификация смесителей Зоотехнические требования к процессу смешивания Под смешиваем, понимают процесс равномерного распределения частиц компонентов корма, в общем его объеме, в результате чего получают однородную кормовую смесь. В технологических процессах приготовления кормов применяют механическое смешивание. Устройства, с помощью которых осуществляется процесс смешивания, называют смесителями, а их рабочие органы мешалками. В зависимости от агрегатного состояния смешиваемых веществ применяют различные виды смесителей.

Согласно зоотехническим требованиям равномерность смешивании при приготовлении кормосмесей для крупного рогатого скота должна быть не менее 80% (при вводе в кормосмесь карбамида - не менее 90%); для свиней – не менее 90%(при использовании пищевых отходов – не менее 80%); для овец – не менее 75–80%;для пушных зверей – не менее 80%. В производственных условиях работы кормоцехов без какого-либо заметного отрицательного влияния на продуктивность животных и птицы считается достаточным получать степень однородности кормовых смесей в следующих пределах 84–95%. При этом кормовая смесь должна иметь повышенные кормовые качества и обеспечивать лучшую поедаемость животными. Это способствует более полноценному использованию организмом животного питательных веществ, содержащихся в кормах. Классификация и рабочий процесс смесителей - Шнековые горизонтальные смесители непрерывного действия применяют для смешивания всех видов сухих и влажных компонентов, за исключением жидких кормосмесей. В процессе работы компоненты кормов непрерывно загружаются в приемный бункер смесителя, интенсивно перемешиваются внутри корытообразного цилиндрического корпуса шнеком или валом с лопастями, которые расположены по винтовой линии. При этом слои корма, перемешиваясь один относительно другого с различными окружными скоростями, проталкиваются к разгрузочному окну. - Шнековые вертикальные смесители периодического действия применяют для приготовления кормосмесей из сухих компонентов с различными добавками. В конструктивном исполнении смесители такого типа представляют собой цилиндр с загрузочной воронкой и коническим днищем (опрокинутый конус), внутри которого располагают рабочий орган – вертикальный шнек. Рабочий процесс приготовления смеси заключается в том, что в корпус смесителя загружают компоненты, которые занимают весь объем камеры. После включения мешалки нижние слои корма захватываются шнеком, поднимаются вверх и опускаются вниз вдоль стенок корпуса. Такая циркуляция в течение 5–8 мин обеспечивает полное перемешивание ингредиентов. - Лопастные смесителиприменяют обычно для приготовления жидких и густых тестообразных смесей и являются аппаратами периодического действия с вертикальным или горизонтальным расположением рабочего органа. Конструктивно лопастные смесители периодического действия состоят из неподвижного корпуса, внутри которого на вертикальном или горизонтальном валу укреплены в определенном порядке лопасти, которые располагают наклонно к направлению движения. Для повышения эффективности смешивания на стенках корпуса укрепляют неподвижные лопасти. - Барабанные смесителиприменяют для смешивания всех видов компонентов, кроме жидких. По организации рабочего процесса они бывают периодического и непрерывного действия. Конструктивная схема барабанного смесителя периодического действия включает в себя закрытый с торцов горизонтальный цилиндрический барабан, установленный на роликовых опорах или укрепленный на валу. Компоненты кормосмеси загружают в барабан через загрузочный люк до 60% емкости барабана. Смешивание происходит вследствие многократного подъема материала при вращении барабана и последующего его падения вниз. Готовая смесь выгружается через загрузочный люк при вращении барабана или специальным разгрузочным шнеком.

Смеситель С–12А Смеситель С–12Апредназначен для приготовления сырых и запаренных кормовых смесей. Смеситель (рис. 2.6) состоит из корпуса 1, парораспределителя 2 с кранами, двух лопастных мешалок 3, выгрузного шнека 4, выгрузной горловины 5, крышек 7 и системы управления 6 задвижкой и включением шнека. Мешалки и шнек приводятся в движение от привода 8.

Рис. 2.6. Смеситель С–12: 1 – корпус; 2 – парораспределитель; 3 – лопастные мешалки; 4 – выгрузной шнек; 5 – выгрузная горловина с клиновой задвижкой; 6 – система управления; 7 – крышка; 8 – привод

Восемь лопастей мешалки размещены на валах по винтовой линии через 450. Мешалки вращаются вразные стороны, правая (если смотреть со стороны привода) - по часовой стрелке. Она направляет кормовую массу в сторону привода. Левая мешалка, вращаясь против часовой стрелки, направляет корм в сторону выгрузной горловины. Одновременно с осевым перемещением масса получает вращательное движение в плоскости лопастей, в результате этого происходит интенсивное перемешивание. Обе мешалки приводятся в работу от одного электродвигателя через клиноременную передачу, редуктор и шестерни. В нижней части корпуса смесителя расположен выгрузной шнек 4, сблокированный с механизмом клиновой задвижки и включающийся в работу только после полного открытия выгрузной горловины. При запаривании кормов в смеситель подают пар через распределительные трубы, расположенные вне корпуса, в его нижней части. Внутрь корпуса идут (вварены) патрубки с отверстиями для выхода пара в массу корма. Вода, молочные отходы, мелассо-карбамидные растворы и другие жидкие добавки вводятся в смеситель по двум трубам, расположенным в верхней части корпуса. Сверху смеситель закрывается девятью деревянными крышками, в одной из которых устроен загрузочный люк с шиберной задвижкой. ЛАБОРАТОРНАЯ РАБОТА № 3 Кормораздатчик КТУ–10А Кормораздатчик КТУ–10Апредназначен для транспортировки и раздачи в кормушки измельченных грубых, сочных кормов и их смесей при ширине кормового прохода 2,2 м и высоте кормушек не более 0,75 м. Кроме того, он может использоваться для подвоза зеленой массы (при заготовке силоса и сенажа), подачи ее на стационарные транспортеры, а также для перевозки различных сельскохозяйственных грузов с выгрузкой назад продольным транспортером. Кормораздатчик (рис. 3.6) состоит из кузова, механизма привода, ходовой части и электрооборудования. Кузов имеет днище и металлические борта. По днищу проходят два продольных цепочно-планчатых транспортера. В передней части кузова смонтирован блок битеров и размещены поперечные транспортеры, обеспечивающие разгрузку кузова на одну или обе стороны. Привод рабочих органов раздатчиков осуществляется от вала отбора мощности тракторов класса 0,9 и 1,4.

Рис. 3.6. Кормораздатчик КТУ–10А: 1 – кузов; 2 – ограждающий щиток; 3 – блок битеров; 4 – передний борт; 5 – инструментальный ящик; 6 – карданный вал; 7 – прицепное устройство; 8 – поперечный транспортер; 9 – ходовая часть; 10 – задний фонарь Норму выдачи корма регулируют изменением скорости продольного транспортера и поступательной скорости трактора. Скорость продольного транспортера устанавливают при выключенном вале отбора мощности трактора перекрытием зубьев храповой шестерни кожухом, который закрепляется в заданном положении при помощи фиксатора. Норма выдачи корма на 1 м длины кормушки в килограммах может регулироваться на раздаче силоса от 10 до 25, зеленой массы от 15 до 35 и грубых кормов от 2 до 6 кг. Кормораздатчик КУТ–3,0А Кормораздатчик КУТ–3,0А(рис. 3.8) – прицепной. Он состоит из бункера (вместимостью 3 м3), установленного на раме с ходовой частью, цепочно-планчатого транспортера, шнека с направляющими лотками и привода.

Рис. 3.8 Кормораздатчик КУТ–3А: 1 – разгрузочные шнеки: 2 – рычаг поворота заслонки; 3 – выгрузное устройство; 4 – приводные звездочки; 5 – загрузочные окна; 6 – бункер; 7 – ролики; 8 – ходовая часть; 9 – цепочно-планчатый транспортер; 10 – рама; 11 – вал карданный

При движении раздатчика вдоль кормушек включается вал отбора мощности трактора. Планки транспортера подают корм к приемным окнам шнеков, которые направляют их в кормушки. В случае использования кормораздатчика как смесителя приемные окна шнека закрывают, загруженные в бункер корма смешиваются транспортером. Производительность раздатчика 4,7 т/ч, скорость движения при раздаче 0,87–1,37 км/ч. Для транспортировки и загрузки сухих кормов используют передвижные загрузчики ЗСК–Ф–10А, ЗСК–Ф–15, АСП–25 и КТВ–15с торцевой выгрузкой. Загрузчики сухих кормов ЗСК–Ф–10А, ЗСК–Ф–15 предназначены для транспортировки и загрузки сухих кормов в наружные бункера, а также для бестарной перевозки зерна, комбинированного и гранулированного кормов. ЛАБОРАТОРНАЯ РАБОТА № 4 Скреперный транспортер TC-1 Скреперный транспортер TC-1 предназначен для удаления навоза из свинарников, он также используется для транспортирования навоза от свинарников и коровников к навозоприёмникам или навозохранилищам при содержании животных на решетчатых полах. Он состоит из продольного и поперечного транспортёров. Продольный транспортёр, совершая возвратно-поступательное движение, убирает навоз из помещения в навозный канал поперечного транспортёра, который транспортирует его в навозоприёмник. Поперечный транспортёр может быть расположен в торце или середине здания. Скреперный транспортёр состоит из приводной станции, скреперов, соединительных тяг, цепей на поворотных участках, обводных роликов. Приводная станция служит для сообщения скреперам возвратно-поступательного движения и включает в себя раму 1 (рис. 4.2), каретку привода 2 и натяжное устройство 3. Рама приводной станции изготовлена из швеллеров, которые служат направляющими для перемещения каретки привода. На раме установлено натяжное устройство 3, механизм автоматического отключения и опора переключателя.

Рис. 4.2. Приводная станция: 1 – рама; 2 – каретка привода; 3 – устройство натяжное; 4 – выключатель аварийный; 5 – хомут; 6 – пружина предохранительная

Натяжение цепи транспортёра проводится за счёт перемещения каретки с помощью специального винта. При этом один конец винта соединен с предохранительной пружиной 6, на которой поставлен хомут 5, воздействующий на аварийный переключатель при перегрузке. Другой конец натяжного винта вставляется в отверстие каретки и закрепляется гайками. Каретка привода представляет собой сварную раму, выполненную из швеллеров и поставленную на ролики. На каретке смонтированы электродвигатель, редуктор и реверсирующее устройство. На выходных валах редуктора установлены звездочка для тяговой цепи и звездочка, передающая вращение через цепную передачу реверсирующему ycтpoйству. Реверсирующее устройство представляет собой вал с трапецеидальной резьбой, вмонтированной в цилиндрический кожух. Вал вращается на шарикоподшипниковых опорах. Кожух вала опирается на кронштейны, с помощью которых реверсирующее устройство устанавливается на раме каретки привода. На вал навинчивается подвижная гайка с сектором, который входит в паз кожуха. При вращении вала гайка вместе с сектором совершает возвратно-поступательное движение и действует на конечные выключатели, установленные на кронштейне. Конечные выключатели обеспечивают автоматическое реверсирование вращения электродвигателя привода. Скрепер (рис. 4.3) предназначен для очистки канала от навоза.

Рис. 4.3. Скрепер: 1 – рама; 2 – ролик; 3 – скребок; 4 – крюк; 5 – хомут

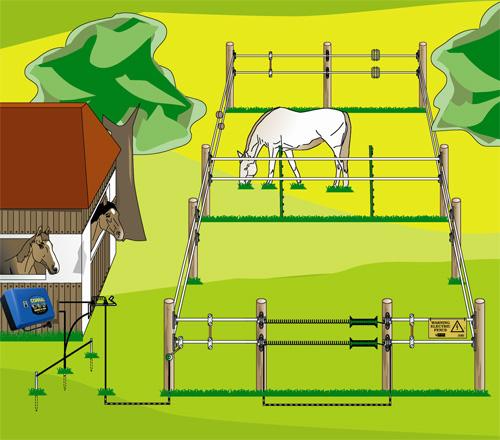

Он состоит из тележки и скребка 3. Сварная рама 1 тележки выполнена из труб и имеет четыре ролика 2, с помощью которых она перекатывается по направляющим канала. К задней и передней поперечинам рамы привариваются крюки 4, на которые навешиваются соединительные тяги и цепи. Установка тяг или цепей устраняет один из недостатков прежних конструкций канатно-скреперных установок – быстрый выход из строя стального каната в результате трения его о дно навозного канала. При движении в одну сторону скребок свободно отклоняется на шарнирах, пропуская навоз, при движении в другую опирается на ограничители и перемещает навоз перед собой. Таким образом, при возвратно-поступательном движении скреперов в обоих каналах навоз перемещается только в одном направлении – от одного скрепера к другому. Величина хода скрепера на 2 м больше шага их размещения в навозном канале, что обеспечивает передачу порции навоза от одного скрепера другому. Основным недостатком данной установки является то, что скрепер все время находится в навозе, в результате из-за коррозии ролики и их оси быстро выходят из строя. ЛАБОРАТОРНАЯ РАБОТА №5 Современные доильные залы Доильные площадки типа «Ёлочка» – предназначены для доения группами, что обеспечивает непрерывный поток коров, заходящих и выходящих из зала. Расстановка животных дает возможность свободного доступа к вымени и его хорошего обзора. Быстрая смена групп гарантируется широким, удобным для животных проходом и индивидуально настраиваемому грудному упору. Открытая доильная яма, ровный и компактный край доильной ямы позволяет дояру находиться ближе к вымени, а также обеспечивает комфортные и эргономичные условия труда. Доильные площадки типа «Евро Параллель» – обеспечивают быстрый заход и выход коров, а также более эффективный процесс доения вследствие того, что дояру легче преодолевать меньшее расстояние между коровами. Дояр имеет доступ к вымени сзади, что обеспечивает безопасный и комфортный процесс доения. Корова может фиксироваться шейными разделителями в трех положениях, чтобы не оказывать давления на чувствительные части животного. Сразу же после окончания доения, выходные калитки поднимаются и коровы покидают зал, предоставляя следующей группе возможность для захода. Это сокращает временные затраты и увеличивает производительность зала. Доильный зал ДеЛаваль «Евро Параллель» разработан для высокопродуктивного стада с большим поголовьем. Подсоединение подвесной части производится сзади коровы, что дает хороший обзор и доступ к соскам вымени. Доильная карусель AUTOROTOR: –коровы фиксируются специальным замковым устройством для обеспечения оптимального позиционирования во время доения. Наличие разделительных калиток обеспечивает защиту каждой коровы. Разделительные калитки и кормовые ворота предназначены для эффективного процесса захода коров. Система обеспечивает оптимальные рабочие условия для дояра, а также хороший обзор вымени во время доения. Карусель – Елочка. Благодаря расположению животных по диагонали доярка имеет хороший обзор и доступ к вымени. Одновременно модель с расположением животных как на "Елочке" экономит место, доярке не нужно совершать длинных переходов от животного к животному. Эта система предоставляет оптимальный обзор всего процесса доения и тем самым хороший контроль. Карусель Side-by-Side (бок о бок). При такой системе животные стоят рядом друг с другом – бок о бок. Просто не бывает доильных каруселей, занимающих еще меньше места. Но нельзя забывать и о комфорте для человека и животного: доение через задние ноги коровы удобно и безопасно, переходы от вымени к вымени короткие. ЛАБОРАТОРНАЯ РАБОТА №6 ЛАБОРАТОРНАЯ РАБОТА №7 ЛАБОРАТОРНАЯ РАБОТА №8 Общие сведения Под электротехнологией понимают производственное использование электрических и магнитных полей, электрического тока, электрических зарядов и импульсов и других электрофизических факторов для непосредственного воздействия на материалы, живые организмы, растения и продукты с целью получить в них целесообразно направленные изменения. Электротехнологию стремятся применять там, где она повышает качество или количество продукции, увеличивает производительность труда и экономически себя оправдывает. В сельскохозяйственном производстве электротехнология может быть применена для повышения урожайности сельскохозяйственных культур и продуктивности животноводства, а также для изменения и усовершенствования разнообразных технологических процессов. Одна из разновидностей электротехнологии по производственному использованию электрических полей, в которых упорядоченное движение электрических зарядов создает в обрабатываемом материале и других объектах воздействия совокупность целесообразно направленных изменений, получила название электронно-ионной технологии. Различные виды воздействия электрофизических факторов на живые организмы, растения и материалы с соответствующими дозами и режимами с целью направленного стимулирования или подавления жизнедеятельности микроорганизмов и клеток, а также усовершенствования технологии сельскохозяйственного производства находятся еще в стадии разработок и исследований. Однако вопросы развития и применения электротехнологии в сельском хозяйстве весьма перспективны. Электрические изгороди Электрические изгороди применяются для загонной пастьбы скота, свиней, овец и других животных, а также для ограждения летних лагерей, выгульных площадок, прогонов, стогов сена, участков культур и других мест, охраняемых от животных или опасных для них. Электрическая изгородь включает в себя генератор электрических импульсов высокого напряжения и собственно изгородь, в состав которой входят опорные стойки с изоляторами и токоведущая линия (ТВЛ) (рис. 8.1). Опорные стойки с натянутой на них токоведущей линией распологают на расстоянии 10.20 м одна от другой по периметру огораживаемого участка. Токоведущие линии выполняют из стальной оцинкованной проволоки диаметром 1,2…2 мм либо из токопроводящих шнуров на синтетической основе. В зависимости от вида животных ТВЛ может быть одно- или многопроволочной, высота подвеса проволок 30…90 см.

Рис. 8.1. Электроизгородь Один плюс генератора импульсов заземляют, а другой – соединяют с ТВЛ изгороди. Прикоснувшись к ТВЛ, животное замыкает цепь тока. Электрический ток, проходя через организм и землю, действует на клетки и раздражает нервы и мышцы, вызывая неприятное ощущение электрического «удара». В результате животное испытывает испуг. После нескольких часов пастьбы за электроизгородью у животных вырабатывается условный рефлекс «боязни» прикосновения к ограждающей проволоке. Преимущества электроизгороди перед постоянными ограждениями: снижаются затраты материалов (в 1,8…15 раз) и время на сооружение изгороди, а также затраты на эксплуатацию (в 2,5…4 раза) и ремонт. Кроме того, электрические изгороди можно легко переставлять на другое место. Применение изгородей дает возможность на 50% сократить число пастухов, а при правильной организации пастбищного хозяйства полностью обходиться без них. Электрические параметры изгороди должны обеспечивать достаточно сильное раздражающие действие на животных и вместе с тем быть безопасным для них и человека. Техническая характеристика электроизгороди приведена в таблице 8.1. Таблица 8.1 Техническая характеристика электроизгороди

Напряжение на ТВЛ подается импульсами, частота которых обычно находится в пределах 1…2 Гц. В последнее время появились рекомендации, ограничивающие частоту импульсов максимальным значением 1,3 Гц. Поскольку длительность импульса не превышает обычно 60 мс, то перерыв между импульсами составляет около 1 с. За это время животное успевает отойти от изгороди после электрического «удара». Амплитуда значения напряжений импульсов составляет 2…12 кВ, а силы тока в импульсе – 0,5…10А. Количество электричества, прошедшее при этом через животное, не должно превышать 2,5 мКл. Важнейшим элементом современных генераторов для электроизгороди является накопитель энергии – конденсатор. Энергия в накопитель поступает в течении сравнительно большого времени, а ее отдача в нагрузку происходит на протяжении очень короткого времени. При этом в нагрузке получаются импульсы с большой мгновенной мощностью, а источник питания может быть рассчитан на относительно небольшую среднюю мощность генератора импульсов. По характеру выхода различают генераторы с индуктивным и емкостным выходом. В генераторах с индуктивным выходом накопительный конденсатор заряжается низким напряжением, а затем через коммутирующее устройство разряжается на первичную обмотку повышающего трансформатора. Ток разряда конденсатора индуцирует во вторичной обмотке трансформатора импульс высокого напряжения, который поступает в ТВЛ изгороди. К этому типу относятся генераторы ИЭ-200, ЭК-1М и др. В генераторах с емкостными выходом накопительный конденсатор заряжается высоким напряжением, а затем через коммутирующее устройство разряжается непосредственно на ТВЛ изгороди. Для электроизгородей применяют два режима работы генераторов импульсов: автоколебаний (импульсы поступают на ТВЛ) непрерывно и независимо от прикосновения к ней животных) и ждущий (генератор вырабатывает импульсы только в случае прикосновения животных к ТВЛ). Ждущий режим работы позволяет существенно продлить срок службы автономного источника постоянного тока. ЛАБОРАТОРНАЯ РАБОТА № 9 РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Воробьев, В.А. Электрификация и автоматизация сельскохозяйственного производства [Текст]: учебники и учебные пособия для студентов высш. учеб. заведений / В.А. Воробьев. – М.: КолосС, 2005. – 280 с.: ил. 2. Князев, А.Ф. Механизация и автоматизация животноводства [Текст]: учебники и учебные пособия для студентов средних специальных учеб. заведений / А.Ф. Князев, Е.И. Резник, С.В. Рыжов [и др.]. – М.: КолосС, 200

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 408; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.211.107 (0.132 с.) |