Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Малый тарельчатый дозатор МТД–3А

Малый тарельчатый дозатор МТД–3А (рис. 2.3) предназначен для дозирования минеральных ингредиентов и обогатительных смесей. В корпусе дозатора смонтированы верхний и нижний несущие диски, между которыми установлена ограждающая обечайка из оргстекла. Приемно–дозирующее устройство состоит из бункера, шнекового ворошителя с рассекателем, подвижного и не подвижного патрубков и диска (тарелки). Заданный диаметр выпускного окна (80, 90 или 100 мм) получают путем установки в бункер соответствующих сегментных корпусов. Выпускной лоток представляет собой самотечную трубу с перекидным клапаном.

Рис. 2.3. Схема тарельчатого дозатора кормов МДТ–3А: 1 – бункер; 2 – диск вращающийся; 3 – скребок; 4 – подвижный кожух

Для равномерной подачи ингредиентов на диск служит шнековый ворошитель. Подвижный патрубок, перемещаясь к неподвижному, регулирует зазор между его нижним торцом и диском. При работе дозатора ингредиенты из приемного бункера через выпускное отверстие поступают на диск (тарелку) дозатора, откуда скребком сбрасываются в выпускной лоток. Производительность дозатора регулируют, изменяя размеры выпускного окна приемного бункера, частоту вращения диска и величину зазора между диском и подвижным патрубком. Бункер-дозатор стебельных кормов БДК–Ф–70–20 Бункер-дозатор стебельных кормов БДК–Ф–70–20 (БДУ–70) предназначен для приема, накопления и дозированной выдачи стебельных кормов в поточных линиях. Состоит из бункера 1 (рис. 2.4), подающего транспортера 2 и блока битеров 5 с механизмом привода, шкафа управления. Блок битеров включает два подающих (с активными пальцами) и один разравнивающий битер. Каждый битер выполнен в виде центрального трубчатого вала и четырех граблин, приводимых в действие планетарным механизмом и совершающих вращательное движение вокруг своей оси. Частота вращения битеров 1,46 с-1, граблин 0,73 с-1. Механизм привода подающего транспортера 2 состоит из двухскоростного электродвигателя, двухступенчатого червячного редуктора и цепной передачи.

Рис. 2.4. Схема бункера-дозатора БДК–Ф–70–20: 1 – бункер; 2 – подающий транспортер; 3 – ленточный транспортер; 4 – счесывающий барабан; 5 – блок битеров

Корм из самосвальных транспортных средств подают в бункер, где подающим транспортером он перемещается к блоку битеров. Активные граблины битеров захватывают частицы корма и подают их на ленточный транспортер дозатора, расположенный перпендикулярно к подающему транспортеру. Счесывающий барабан, вращаясь против хода ленты, формирует равномерный по высоте слой корма. Толщина слоя корма, определяющая расход дозатора, регулируется винтовым механизмом.

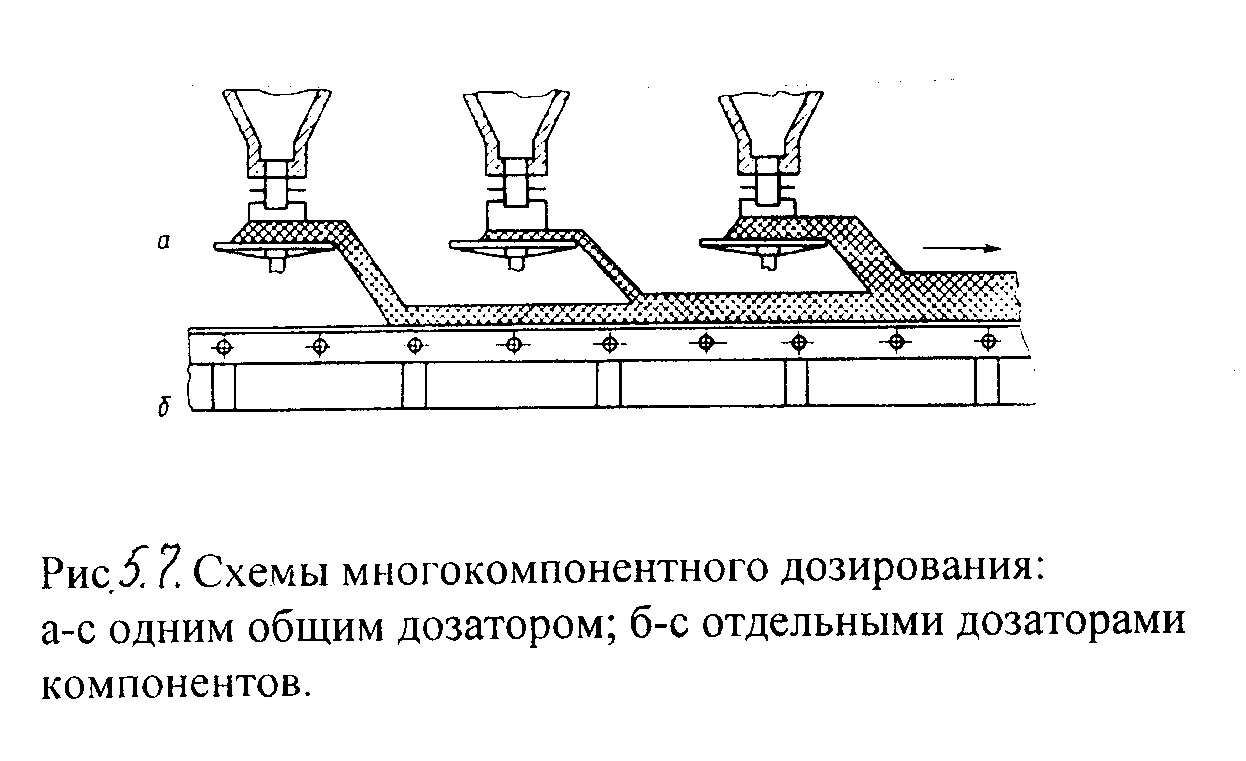

Расход бункера-дозатора на кукурузном силосе – 4,2–41,6 т/ч, на измельченной соломе – 2,3–9 т/ч, мощность привода составляет 8,6 кВт. Массовые дозаторы Массовые дозаторы непрерывного действия подают необходимое количество корма непрерывным потоком с высокой точностью. В качестве примера рассмотрим работу ленточного автоматического дозатора. Корм из бункера поступает непрерывным потоком на ленту транспортера, под который установлен датчик весов, связанный тягой с балансиром. При изменении массы корма на ленте сигналы датчика передаются на механизм управления заслонкой, который перемещает ее и устанавливает необходимый размер выпускной щели. Массовый дозатор порционного действия состоит из бункера с конусным дном, который установлен на платформе передвижных весов. Дозатор передвигают вручную по наземной дороге и останавливают над горловиной смесителя. В поточных линиях кормоцехов свиноводческих комплексов и птицефабрик применяют порционные массовые дозаторы с автоматическим управлением. Многокомпонентные дозаторы В производственных процессах, где применяется систематическое дозирование нескольких различных материалов, рационально использовать многокомпонентные дозирующие устройства с автоматизацией отпуска доз и учета готовой продукции (рис. 2.5).

Рис. 2.5. Схемы многокомпонентного дозирования: а – с одним общим дозатором; б – с отдельными дозаторами компонентов 2.3 Зоотехнические требования к процессу смешивания и классификация смесителей Зоотехнические требования к процессу смешивания Под смешиваем, понимают процесс равномерного распределения частиц компонентов корма, в общем его объеме, в результате чего получают однородную кормовую смесь. В технологических процессах приготовления кормов применяют механическое смешивание. Устройства, с помощью которых осуществляется процесс смешивания, называют смесителями, а их рабочие органы мешалками. В зависимости от агрегатного состояния смешиваемых веществ применяют различные виды смесителей.

Согласно зоотехническим требованиям равномерность смешивании при приготовлении кормосмесей для крупного рогатого скота должна быть не менее 80% (при вводе в кормосмесь карбамида - не менее 90%); для свиней – не менее 90%(при использовании пищевых отходов – не менее 80%); для овец – не менее 75–80%;для пушных зверей – не менее 80%. В производственных условиях работы кормоцехов без какого-либо заметного отрицательного влияния на продуктивность животных и птицы считается достаточным получать степень однородности кормовых смесей в следующих пределах 84–95%. При этом кормовая смесь должна иметь повышенные кормовые качества и обеспечивать лучшую поедаемость животными. Это способствует более полноценному использованию организмом животного питательных веществ, содержащихся в кормах. Классификация и рабочий процесс смесителей - Шнековые горизонтальные смесители непрерывного действия применяют для смешивания всех видов сухих и влажных компонентов, за исключением жидких кормосмесей. В процессе работы компоненты кормов непрерывно загружаются в приемный бункер смесителя, интенсивно перемешиваются внутри корытообразного цилиндрического корпуса шнеком или валом с лопастями, которые расположены по винтовой линии. При этом слои корма, перемешиваясь один относительно другого с различными окружными скоростями, проталкиваются к разгрузочному окну. - Шнековые вертикальные смесители периодического действия применяют для приготовления кормосмесей из сухих компонентов с различными добавками. В конструктивном исполнении смесители такого типа представляют собой цилиндр с загрузочной воронкой и коническим днищем (опрокинутый конус), внутри которого располагают рабочий орган – вертикальный шнек. Рабочий процесс приготовления смеси заключается в том, что в корпус смесителя загружают компоненты, которые занимают весь объем камеры. После включения мешалки нижние слои корма захватываются шнеком, поднимаются вверх и опускаются вниз вдоль стенок корпуса. Такая циркуляция в течение 5–8 мин обеспечивает полное перемешивание ингредиентов. - Лопастные смесителиприменяют обычно для приготовления жидких и густых тестообразных смесей и являются аппаратами периодического действия с вертикальным или горизонтальным расположением рабочего органа. Конструктивно лопастные смесители периодического действия состоят из неподвижного корпуса, внутри которого на вертикальном или горизонтальном валу укреплены в определенном порядке лопасти, которые располагают наклонно к направлению движения. Для повышения эффективности смешивания на стенках корпуса укрепляют неподвижные лопасти. - Барабанные смесителиприменяют для смешивания всех видов компонентов, кроме жидких. По организации рабочего процесса они бывают периодического и непрерывного действия. Конструктивная схема барабанного смесителя периодического действия включает в себя закрытый с торцов горизонтальный цилиндрический барабан, установленный на роликовых опорах или укрепленный на валу. Компоненты кормосмеси загружают в барабан через загрузочный люк до 60% емкости барабана. Смешивание происходит вследствие многократного подъема материала при вращении барабана и последующего его падения вниз. Готовая смесь выгружается через загрузочный люк при вращении барабана или специальным разгрузочным шнеком.

|

||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 432; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.61.223 (0.008 с.) |