Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разрушение гидроизоляции, ремонт гидроизоляции балластных корыт пролетных строений и устоев

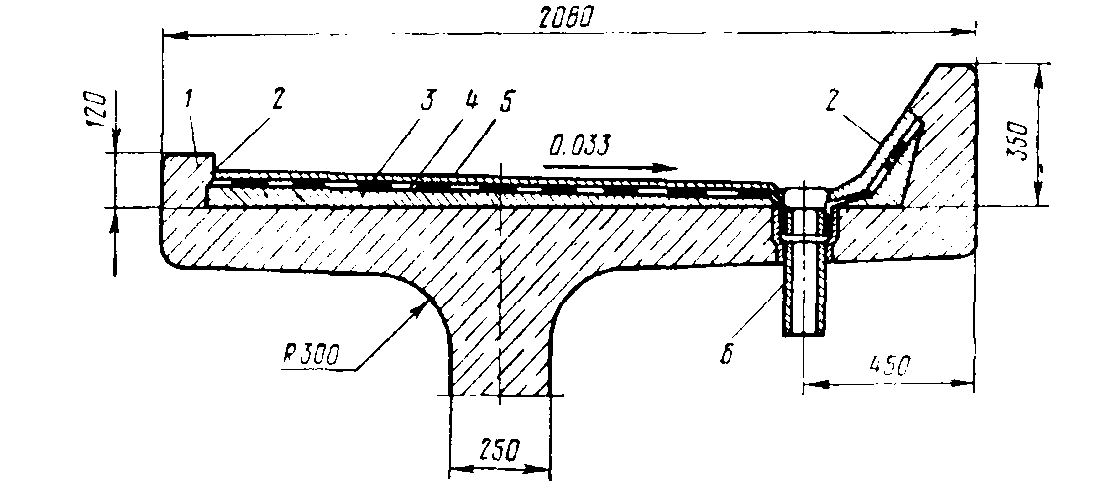

Долговечность железобетонных пролетных строений в большой степени зависит от состояния гидроизоляции и качества работы водоотводных устройств. Из опыта эксплуатации железобетонных мостов видно, что многие из них пришли в неудовлетворительное состояние в основном из-за вышедшей из строя гидроизоляции балластного корыта и несовершенной конструкции водоотводящих устройств. В этих мостах под воздействием воды, проникающей из балластного корыта интенсивно протекают процессы выщелачевания бетона и коррозии арматуры. Эти пролетные строения по техническому состоянию требуют неотложного капитального ремонта, а в некоторых случаях и замены. Все работы по ремонту гидроизоляции необходимо выполнять в соответствии с «Инструкцией по устройству гидроизоляции конструкций мостов и труб на железных, автомобильных и городских дорогах». Традиционная конструкция гидроизоляции балластных корыт железобетонных пролетных строений и устоев мостов состоит из четырех-пяти слоев битумной мастики, наносимой в горячем состоянии, армированных битумизированной антисептической тканью. Сверху изоляция защищалась цементно-песчаным слоем или железобетонными плитами. Дальнейшее развитие конструкции гидроизоляции шло по пути применения холодных мастик, клея, рулонных изоляционных материалов (изол, техническая резина и др.) и рулонных армирующих материалов (стеклоткани и сетки). Однако общая слоистая конструкция гидроизоляции оставалась. Ремонт гидроизоляции балластных корыт в условиях эксплуатируемого сооружения - весьма сложный и трудоемкий процесс. Традиционно он заключается в том, что вместо дефектной изоляции или поверх ее укладывают новую слоистую (оклеечную) изоляцию. На действующем мосту такие работы могут производиться только под прикрытием пакетов, что значительно осложняет ремонт, вызывает необходимость большого числа длительных "окон" и введение ограничения скорости движения поездов по участку работы на длительный срок, осложняет применение средств механизации и делают такую технологию неприемлемой, особенно на линиях с интенсивным движением поездов. Гидроизоляционные работы в балластном корыте блоков железнодорожных пролетных строений и шкафных блоков сборных устоев необходимо выполнять в отведенных для этого постах цехов и помещениях полигонов при температуре в них не ниже плюс 5°С.

Ремонт гидроизоляции может быть двух типов: · Тип 1. Восстановление гидроизоляции при частичном (локальном) разрушении изоляционного слоя. · Тип 2. Восстановление гидроизоляции при полном ее разрушении. Тип 1. Восстановление гидроизоляции при частичном (локальном) разрушении изоляционного слоя. Восстановление гидроизоляции заключается в нанесении нового слоя гидроизоляционного покрытия на предварительно очищенный и отремонтированный железобетонный защитный слой. Конструкция гидроизоляции выполняется из следующих материалов: перхлорвиниловой эмали, битумной композиции типа битуминолей или эмульсионного битумно-латексного материала. Новые слои обмазочной изоляции наносятся пневмоспособом. Расход гидроизоляционного материала на трехслойное покрытие от 0,4 до 1,0 кг/м2 в зависимости от материала и состояния изолируемой поверхности. Тип 2. Восстановление гидроизоляции при полном ее разрушении. Восстановление гидроизоляции заключается в полном удалении бетонного защитного слоя и слоев изношенной изоляции до бетона сточного треугольника или выравнивающего слоя и укладке нового изолирующего и защитного слоя. По типу изолирующего слоя гидроизоляция разделяется на битумно-мастичную, изольную рулонную гидроизоляцию на холодной мастике изол, тиоколовую мастичную гидроизоляцию, резиноподобная рулонная гидроизоляция, битумная рулонная гидроизоляция из наплавляемых утяжеленных материалов. 12.2.2 Разрушение защитного слоя, предотвращение появления повреждений железобетонных поверхностей (профилактика). С целью предотвращения появления шелушения поверхности бетонных и железобетонных элементов подвергающиеся атмосферным воздействиям целесообразно подвергать гидрофобизации. Гидрофобизацию поверхности производят 10-15 % раствором кремнейорганической жидкости ГКЖ-94. Состав наносится на бетонную поверхности в два слоя краскораспылителем. Расход – 0,2 – 0,3 кг/м2. В настоящее время появились новые материалы (проникающие гидроизоляционные смеси) ЦМИД 1, ЦМИД 1К, Эмако, Лахта проникающая, Кальматрон, Акватрон-6,Типром К (на органических растворителях) и др. применение которых для гидрофобизации поверхности позволяет значительно увеличить водонепроницаемость и морозостойкость бетона и как следствие этого продлить срок службы конструкций.

Заделка в железобетонных и бетонных конструкциях отколов, раковин, пустот и восстановление защитного слоя. Отколы, раковины, пустоты и разрушенный защитный слой, образовавшиеся в бетонных и железобетонных конструкциях, заделывают полимерцементным раствором. Работы выполняются в такой последовательности: · расчистка поверхности до плотного бетона; · очистка поверхности от грязи, пыли и масляных пятен; · промывка поверхности водой с добавлением поливинилацетатной эмульсии; · установка при надобности дополнительной арматурной сетки; · приготовление полимерцементного раствора; · заделка полимерцементным раствором отколов, раковин и пустот; · уборка рабочего места от строительного мусора и отходов. При ремонте (восстановлении) защитного слоя необходимо учитывать причины его разрушения с целью предотвращения последующего его выхода из строя. Наиболее часто отслоение защитного слоя вдоль рабочей арматуры из-за ее коррозии связано с недостаточной его плотностью (или толщиной), усиленной вследствие этого карбонизацией и потерей защитных свойств материала (понижения рН). Восстановление защитного слоя можно проводить только после обеспечения водоотвода от конструкции. В зависимости от объема повреждений существуют следующие виды ремонта защитного слоя: · заделка отдельных выколов, раковин и других повреждений; · замена или восстановление защитного слоя (частичная или сплошная). Заделку отдельных поврежденных мест защитного слоя бетона применяют в тех случаях, когда его защитные свойства на большей части поверхности еще сохранились. Замену защитного слоя бетона производят в тех случаях, когда его свойства понижены, арматура поражена коррозией или защитный слой бетона отслаивается. В этих случаях старый защитный слой подлежит полному удалению, а арматура - очистке от ржавчины. При укладке нового защитного слоя из обычного бетона (но с мелкими фракциями щебня) рекомендуется устраивать эпоксиднотиоколовую клеевую прослойку. При необходимости замены защитного слоя на длине конструкции более 1 м рекомендуется устраивать швы с последующим их заполнением деформативными мастиками (тиоколовыми и т. п.). При больших объемах работ наиболее эффективным способом нанесения обычных и полимерцементных растворов (бетонов) является торкретирование, позволяющее получить прочные защитные слои с высокой плотностью и удовлетворительным сцеплением со старым бетоном. При торкретировании допускается изменение состава сухой смеси до 1:6 и применение полимерцементных растворов (поливинилацетатная эмульсия вводится вместе с водой). Толщина защитного слоя должна быть не менее 20 мм. Общая толщина слоев торкрета, нанесенных на конструкцию, должна соответствовать требованиям СП 35.13330.2011 «Мосты и трубы».

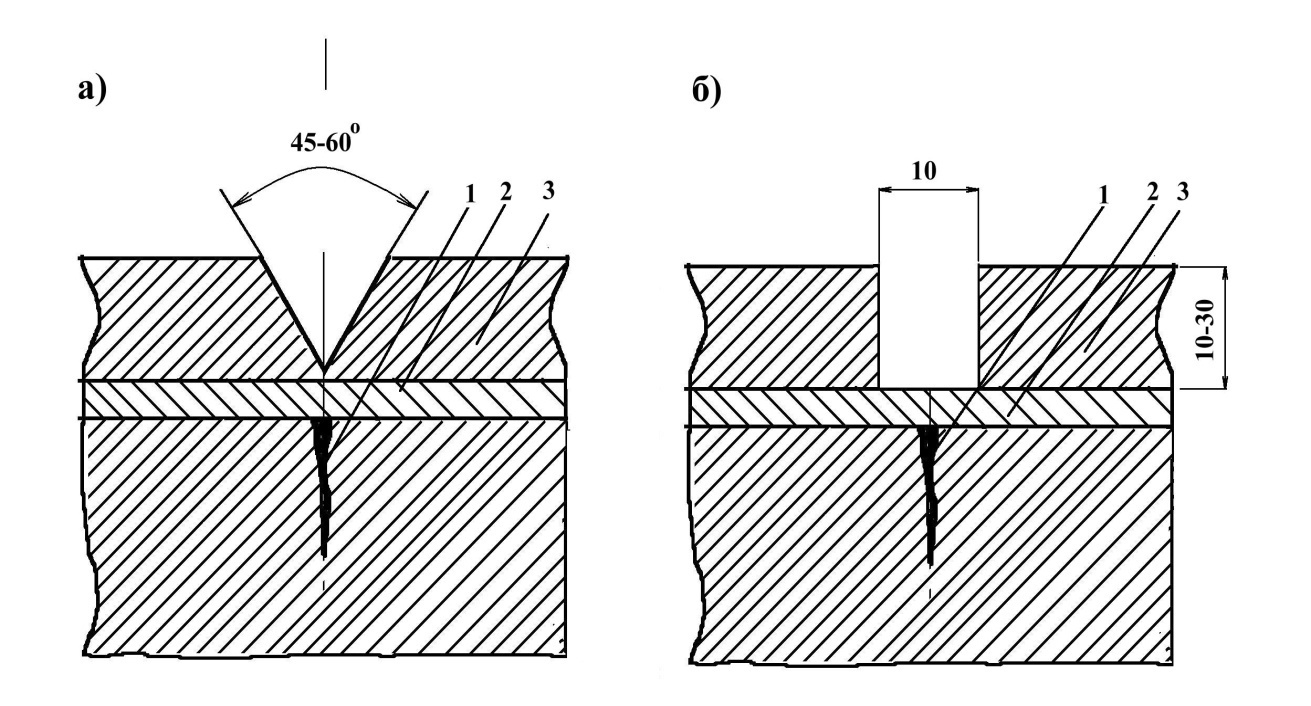

При нанесении покрытия на металлическую сетку слой торкрета должен покрывать сетку не менее чем на 15 мм. Повышение адгезии к старому бетону достигается при нанесении на его поверхность тонких клеевых прослоек из эпоксидных композиций типа эпоксидно-тиоколового клея К-153. Рекомендуемые клеевые прослойки могут применяться при нанесении полимеррастворов и полимербетонов. Клей К-153 может быть изготовлен на месте из следующих составляющих (в частях по массе): · эпоксидная смола ЭД-20 – 100; · полиэфир МГФ – 10; · жидкий тиокол – 20; · полиэтиленполиамин – 15; · аэросил – 100. Для повышения качества ремонтных работ целесообразно применение ремонтных составов промышленного производства: · ЭМАКО S88 ремонт сколов и раковин, восстановление защитного слоя на вертикальных и наклонных поверхностях без устройства опалубки; · ЦМИД-3 используется при восстановлении разрушений бетона на локальных участках небольшой площади на незначительную глубину (от 0,5 до 5,0 см): выбоины, каверны, сколы бетона по ребрам, оголение арматуры и т.д. · Ремонтный состав ЛАХТА применяется для быстрого ремонта бетонных поверхностей строительных конструкций, заделки сколов, выбоин и т.д. Ремонт трещин Параметры, характеризующие трещины: · зона: сжатый – растянутый бетон; · дышит – не дышит под нагрузкой; · величина раскрытия трещины, δ. Виды материалов применяемых при ремонте трещин: 1. Сжатая зона, не дышит, δ <=0,05 мм. Материалы проникающего действия, ПЦК (полимерцементные краски), гидрофобизация (ГКЖ-94); и т.п. 2. Сжатая зона, δ >0,05 мм. Прочностная заделка – силовое глубинное инъектирование эпоксидными смолами (ЭД) 3. Растянутая зона, не дышит, δ <0,3 мм. Материалы проникающего действия, ПЦК (полимерцементные краски), гидрофобизация (ГКЖ-94); и т.п. 4. Растянутая зона, не дышит, δ > 0,3 мм. ПЦР (полимерцементный раствор с расшивкой трещин), поверхностная заделка. 5. Растянутая зона, дышит, δ – любая. Герметизация трещин (тиоколовая мастика). Расшивка трещин раскрытием более I мм разделываются на клин под углом 45-60° или на прямоугольник на глубину 10-30 мм до арматуры (рисунок 12.8).

В местах с большими отколами бетона и обнажениями арматуры устанавливают сетки из проволоки диаметром 6 мм с ячейкой 25-100 мм и прикрепляют их к основной арматуре вязальной проволокой или сваркой. Обнаженную арматуру очищают до чистого металла механическими щетками, пескоструйным или гидропескоструйным аппаратами, После гидропескоструйной обработки требуется продувка (просушка) сжатым воздухом.

|

|||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 1294; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.77.98 (0.011 с.) |