Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Химический состав, физико-механические и технологические свойства материала.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Содержание

Введение. При выборе метода изготовления той или иной детали машины необходимо учитывать технологические свойства материала, форму, габариты, а также тип производства и категорию ответственности детали. Исходя из этих соображений выделяют следующие виды изготовления заготовок: - отделение (отрезание, вырезание) от сортового проката (прутка, листа, шестигранника и т. д); - обработка давлением (ковка, штамповка и т. д.); - литье (в земляные и песчаные формы, в кокиль, в оболочковые формы, под давлением и т. д.); - порошковая металлургия; - применение комбинированных методов (например, штампосварная и литосварная заготовка) в которых сварка служит соединением различных частей заготовки, предварительно полученных одним из перечисленных выше способов. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, строгание, зенкерование, долбление, протягивание, развертывание, шлифование,

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи). Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка. Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках. Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгательных станках. Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках. Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна. Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании вращается одновременно и заготовка. При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой. Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Главное движение прямолинейное.

Целью курсовой работы является разработка технологического процесса изготовления деталей типа ступицы, проектирование заготовки, определение припусков и допусков, выбор структурной схемы технологического процесса, технологического оборудования, режущего и измерительного инструмента, составление маршрутной и операционной карт, а так же карт эскизов на технологический процесс изготовления деталей.

1 Назначение и технологические требования к конструкции изготавливаемой детали. Сту́пица — центральная часть вращающейся детали (маховика, шкива, зубчатого колеса и т. д.), имеющая отверстие для посадки на вал или ось. Отверстие ступицы обычно имеет шпоночный паз или шлицевый профиль для передачи крутящего момента. Поверхности Ø30 определяют положение вала в механизме, следовательно они являются основными, должны быть выполнены по седьмому квалитету, шероховатость Ra = 1,25. Поверхности Ø 85 являются вспомогательными. Выполняются по шестому квалитету, Ra = 1,25. Поверхности шпоночного паза 3,3 и 6 является служебной. Выполняются по девятому квалитету, Ra =2,5. Поверхности Ø135, и Ø70 служат для соединения основных и вспомогательных поверхностей и являются свободными. Выполняются по 14-му квалитету, Ra = 20.

Таблица 2 – технические свойства СЧ 25

Рисунок 1 – Диаграмма железо – углерод с обозначением на ней СЧ 25 и схема проведения термической обработки. Отливки из чугуна подвергают следующим видам термической обработки.Низкотемпературный отжиг. Чтобы снять внутренние напряжения и стабилизовать размеры чугунных отливок из серого чугуна, применяют естественное старение или низкотемпературный отжиг. Более старым способом является естественное старение, при котором отливка после полного охлаждения претерпевает длительное вылеживание — от 3—5 месяцев до нескольких лет. Естественное старение применяют в том случае, когда нет требуемого оборудования для отжига. Этот способ в настоящее время почти не применяют; производят главным образом низкотемпературный отжиг. Для этого отливки после полного затвердевания укладывают в холодную печь (или печь с температурой 100—200° С) и вместе с ней медленно, со скоростью 75—100° С в час нагревают до 450— 500° С, при этой температуре их выдерживают 2—5 часов и охлаждают до 200° С со скоростью 30—50° в час, а затем на воздухе. После термообработки сталь имеет следующие механические свойства: σ0,2 = 270 МПа; σв = 250 МПа; твердость равна 255 HB.

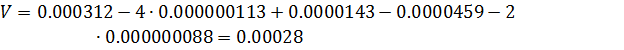

Рисунок 2 – Ступица разбитый на элементарные части для более удобного расчета его объема. Массу детали рассчитаем по формуле:

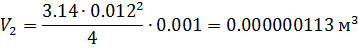

где V – объем ступицы; ρ – плотность чугуна. Для начала определим объем ступицы:

Для СЧ 25 ρ = 7200 кг/м3.

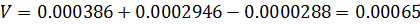

Определяем массу заготовки по аналогичной схеме:

Коэффициент использования материалов кисп=2,014/4,68=0,43

Таблица 3 – Допуски размеров и припуски на механическую обработку отливки в миллиметрах

2.12 Результаты определения припусков и допусков занесем в таблицу.

2.13 Устанавливаем допуск смещения отливки по плоскости разъема в диаметральном выражении на уровне класса размерной точности отливки по номинальному размеру наиболее тонкой из стенок отливки, выходящих за разъем или пересекающих его. Допуск смещения отливки – 1,6 мм.

Рисунок 3 – Структура технологического процесса. Токарная обработка заключается в выполнении самых разнообразных операций: обработка резцами наружных и внутренних цилиндрических, конических и фасонных поверхностей, торцовых плоскостей, нарезание наружных и внутренних резьб, отрезки, сверления, зенкерование и развёртывание отверстий. Протяжная операция предназначена для обработки пазов. Сверлильная операция предназначена для получения отверстий. Шлифовальная операция предназначена для окончательной обработки поверхностей, придание поверхности необходимого качества и точности. Термическая обработка необходима для придания детали необходимых механических свойств.

Рисунок 4– Резец проходной отогнутый 2102-0027 Для обработки торцевых поверхностей используем подрезной отогнутый резец 2112-0013 по ГОСТ18880-73 (рисунок 5). h=20; b=16; L=120; ϕ=1000; ϕ1=100.

Рисунок 5 – Резец подрезной отогнутый 2112-0013 Для точения паза применяем отрезной резец 2130-0505 по ГОСТ18874-73 (рисунок 6). H=10; B=10; L=60; a=2; ϕ=900.

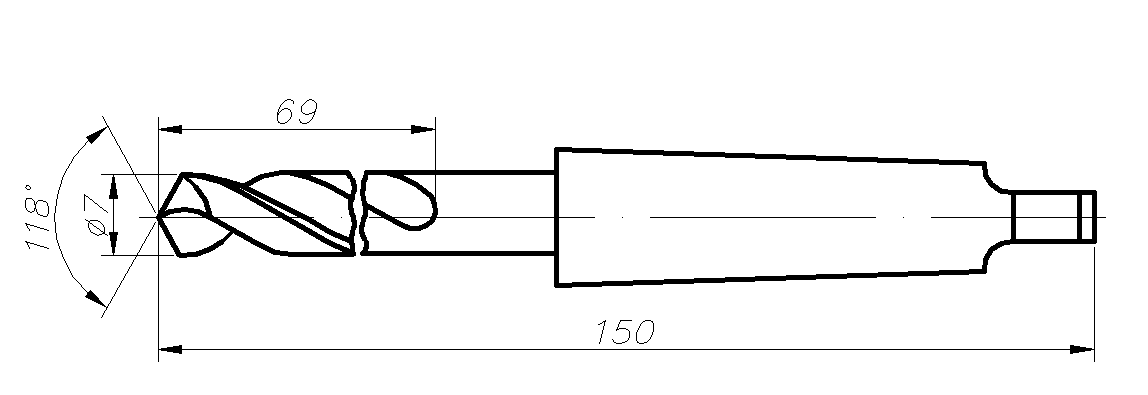

Рисунок 6 – Резец отрезной 2130-0505 Для сверления центрального отверстия используем спиральное сверло с коническим хвостовиком 2301-0007 по ГОСТ10903-77 (рисунок 7). d=7; l=69; L=150; конус морзе 1.

Рисунок 7 – Сверло спиральное с коническим хвостовиком 2301-0007 Для сверления отверстий Ø8 ипользуем спиральное сверло с коническим хвостовиком 2301-0015 по ГОСТ10903-77(рисунок 8). d=8; l=75; L=156; конус морзе 1.

Рисунок 8 – Сверло спиральное с коническим хвостовиком 2301-0015 Для фрезерования плоских поверхностей используем дисковую трехстороннюю фрезу 2240-0839 по ГОСТ28527-90 (рисунок 9). D=200; d=40; c=0.3; d1=55; L=32.

Рисунок 9 – Фреза дисковая трехсторонняя общего назначения 2240-0839 Для шлифования цилиндрических поверхностей применяем шлифовальный круг 1 600Х80Х305 25А 10 С2 7 К1А 50м/с 1кл по ГОСТ2424-83.(рисунок 10) H=80; D=600; d=305.

Рисунок 10 – Круг шлифовальный ПП600х80х305 по ГОСТ2424-83 Расчет режимов резания. Токарная операция Исходные данные: Диаметр заготовки D = 32,4 мм; Материал: СЧ 25; Глубина резанья Для получистовой и чистовой обработки на скоростных режимах твердосплавным инструментом максимально допустимую подачу подсчитаем по формуле:

где r – радиус скругления вершины резца, мм; Rz – высота неровностей по ГОСТ 2789-73, мм Принимаем r = 0,4; Rz = 6,3 Тогда:

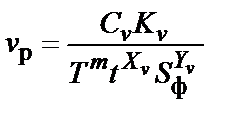

Принимаем Sф = 0,05 мм/об (ближайшая меньшая подача из числа подач осуществимых на данном станке). Расчётная скорость резания при точении v р, м/мин, вычисляется по эмпирической формуле

где Сv – коэффициент, зависящий от материала инструмента, заготовки и условий обработки; Kv – поправочный коэффициент на измененные условия, равный произведению ряда коэффициентов, учитывающих влияние различных факторов на скорость резания:

где K м v – коэффициент, учитывающий механических свойств обрабатываемого материала; K п v – коэффициент, учитывающий качество (состояния поверхности) заготовки;

K и v – коэффициент, учитывающий материал режущей части инструмента; К φ v – коэффициент, учитывающий главный угол в плане; К ф v – коэффициент, учитывающий формы передней грани инструмента; Т – расчётная стойкость инструмента (принимается из раздела 6); Xv, Yv – показатели степени влияния t и S на vр. Для начала рассчитаем поправочный коэффициент: Для стали:

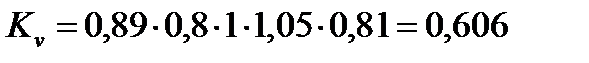

Принимаем Knv = 0,8; Kuv = 1,0; Kфv = 1,05; Kφv = 0,81. Тогда:

Из литературы по имеющимся данным выбираем значения: С v = 420; x v = 0,15; Y v = 0,2; m = 0,2. Получаем:

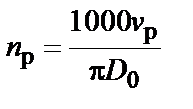

По расчетной скорости резания подсчитаем частоту вращения шпинделя, об/мин:

где D 0 - диаметр обрабатываемой поверхности, мм.

Принимается фактическая величина n ф, ближайшая меньшая из паспортных данных станка. Принимаем n ф = 1600 об/мин. Корректировка скорости резания:

Найденные режимы резания могут быть приняты только в том случае, если развиваемый при этом крутящий момент на шпинделе М шп будет больше момента, создаваемого силами резания или равен ему, т. е. М шп³ М рез. Тангенциальную силу Рz, создающую крутящий момент М рез, определяем по формуле

где Сpz – коэффициент, зависящий от материала заготовки и условий обработки; Хpz, Уpz, npz, – показатели степени влияния режимов резания на силу Рz; Кp – поправочный коэффициент на измененные условия, подсчитываемый как произведение ряда поправочных коэффициентов:

Значения коэффициентов и показателей выбираем из литературы по уже имеющимся данным:

Рассчитаем Kp:

Рассчитаем силу резания:

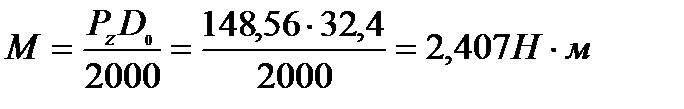

Крутящий момент,Н∙м, потребный на резание,

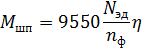

Крутящий момент на шпинделе подсчитывается по мощности приводного электродвигателя.

где Nэд – мощность приводного электродвигателя, кВт; η – КПД станка.

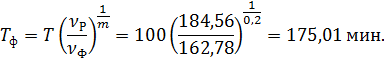

Определяем коэффициент использования мощности станка по формуле

где Nпот – потребная мощность на шпинделе,

где Nэ – эффективная мощность на резание, кВт,

Тогда:

А коэффициент использования мощности станка:

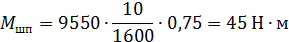

Фактическая стойкость инструмента:

Основное технологическое время, непосредственно затраченное на процесс резания:

где L – расчетная длина обработки;

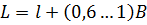

I – число проходов; Nф – частота вращения шпинделя, об/мин; Sф – подача, мм/об. Расчетную длину обработки находим по формуле:

где l – длина обработки; l1 – длина врезания;

l2 – длина перебега инструмента. За длину обработки l принимается путь, пройденный вершиной инструмента в процессе резания и измеренный в направлении подачи. Величина врезания l1, при точении вычисляется из соотношения:

где t – глубина резания; ϕ – главный угол резца в плане.

Величина перебега l2 принимается равной 2-5 мм.

Шлифовальная операция. Глубина резания при наружном черновом шлифовании: t = 0,015…0,05 мм/ход, а при чистовом t = 0,005…0,015 мм/ход. Принимаем t = 0,015 мм/ход. Продольная подача при шлифовании S – это перемещение обрабатываемой детали (или круга) за один оборот детали. Подачу принимают в долях ширины B шлифовального круга: при черновой обработке – (0,3…0,8)B, при чистовой обработке – (0,2…0,4)B. Принимаем подачу S = 0,2·80 = 16мм. Скорость шлифовального круга νк, м/с, определяем по формуле:

где Dк – диаметр круга, мм (принимается из паспорта станка); nк – частота вращения шпинделя (принимается из паспорта станка.)

Допускаемая скорость шлифовального круга при скоростном шлифовании νк доп = 50 м/с. Скорость вращения детали задается в зависимости от вида шлифования: наружное круглое νд = 15…55 м/мин; внутреннее νд = 20…40 м/мин. Принимаем скорость вращения детали νд = 25 м/мин. Расчетное значение частоты вращения обрабатываемой детали, об/мин:

где νд – среднее значение скорости вращения детали, м/мин; Dд – диаметр обрабатываемой детали, мм.

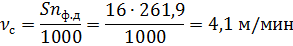

Так как изменение частоты вращения детали на станке 3М151 происходит бесступенчато, то nф.д = nрд,, а следовательно νф.д = νд, = 40 м/мин. Скорость перемещения станка, м/мин:

Тангенциальная сила резания, Н:

Cр = 2,2·9,8 = 21,56; Uр = 0,7; Xр = 0,7; Yр = 0,5. Тогда Эффективная мощность на вращение обрабатываемой детали, кВт:

Эффективная мощность на вращение шлифовального круга, кВт:

Потребная мощность на вращение шлифовального круга, кВт:

где η – КПД станка.

Коэффициент использования станка по мощности:

где Nст – мощность главного электродвигателя.

Основное технологическое (машинное) время, мин:

Где L – длина продольного хода детали или круга, мм; h – припуск на сторону, мм; K – коэффициент, учитывающий добавочное число проходов без поперечной подачи (на выхаживание). Для грубого шлифования K = 1,2…1,4; для чистового – K = 1,25…1,7. Длина продольного хода детали или круга, мм:

где l – длина шлифования, мм.

Тогда

Список литературы. 1. Гусев А.А. Технология машиностроения, – М.: Машиностроение, 1986. – 460 с. 2. Клепиков В.В. Технология машиностроения - М: ФОРУМ: ИНФА-М, 2004. – 860 с. 3. Филонов И.П. Проектирование технологических процессов в машиностроении - Минск: УП «Технопринт», - 2003. – 910 с. 4. Лебедев Л.В. Технология машиностроения, - М.: Издательский центр «Академия», 2006. – 528 с. 5. Добрынев И.С. Курсовое проектирование по предмету «Технология машиностроения». – М.: Машиностроение, 1985. – 184с. 6. Косилова А.Г., Мещеряков Р.К. Справочник технолога машиностроителя. – М.: Машиностроение, 1986. – 496с. 7. Терешко Ю.Д. Материаловедение и технология материалов: учебное пособие. – Гомель: БелГУТ, 2004. – 131с. 8. Железняков А.А. Конструирование поковок, штампуемых на молотах, прессах и горизонтально-ковочных машинах: учебно-методическое пособие по курсоваому проектированию. – Гомель: БелГУТ, 2006. – 44с. 9. Цырлин М.И. Основные требования к оформлению пояснительных записок курсовых и дипломных проектов (работ): учебно-методическое пособие. – Гомель: БелГУТ, 2007. – 31с. Содержание

Введение. При выборе метода изготовления той или иной детали машины необходимо учитывать технологические свойства материала, форму, габариты, а также тип производства и категорию ответственности детали. Исходя из этих соображений выделяют следующие виды изготовления заготовок: - отделение (отрезание, вырезание) от сортового проката (прутка, листа, шестигранника и т. д); - обработка давлением (ковка, штамповка и т. д.); - литье (в земляные и песчаные формы, в кокиль, в оболочковые формы, под давлением и т. д.); - порошковая металлургия; - применение комбинированных методов (например, штампосварная и литосварная заготовка) в которых сварка служит соединением различных частей заготовки, предварительно полученных одним из перечисленных выше способов. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, строгание, зенкерование, долбление, протягивание, развертывание, шлифование, Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи). Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка. Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках. Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгательных станках. Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках. Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна. Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании вращается одновременно и заготовка. При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой. Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Главное движение прямолинейное. Целью курсовой работы является разработка технологического процесса изготовления деталей типа ступицы, проектирование заготовки, определение припусков и допусков, выбор структурной схемы технологического процесса, технологического оборудования, режущего и измерительного инструмента, составление маршрутной и операционной карт, а так же карт эскизов на технологический процесс изготовления деталей.

1 Назначение и технологические требования к конструкции изготавливаемой детали. Сту́пица — центральная часть вращающейся детали (маховика, шкива, зубчатого колеса и т. д.), имеющая отверстие для посадки на вал или ось. Отверстие ступицы обычно имеет шпоночный паз или шлицевый профиль для передачи крутящего момента. Поверхности Ø30 определяют положение вала в механизме, следовательно они являются основными, должны быть выполнены по седьмому квалитету, шероховатость Ra = 1,25. Поверхности Ø 85 являются вспомогательными. Выполняются по шестому квалитету, Ra = 1,25. Поверхности шпоночного паза 3,3 и 6 является служебной. Выполняются по девятому квалитету, Ra =2,5. Поверхности Ø135, и Ø70 служат для соединения основных и вспомогательных поверхностей и являются свободными. Выполняются по 14-му квалитету, Ra = 20.

Химический состав, физико-механические и технологические свойства материала. Таблица 1 - Химический состав в % СЧ 25

Таблица 2 – технические свойства СЧ 25

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 457; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.182.217 (0.014 с.) |

мм.

мм. ,

,

,

, ,

,

,

,

,

,

Kφp = 0,89;

Kγp = 1,1;

Krp = 0,87;

Kλp = 1,0.

Kφp = 0,89;

Kγp = 1,1;

Krp = 0,87;

Kλp = 1,0.

.

.

Н.

Н.