Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание кинематики станка модели 2р135ф2Содержание книги

Поиск на нашем сайте

Введение

До 90-х годов XX столетия машиностроение в России было одной из главных отраслей экономики. Данная отрасль лидировала по количеству занятых в промышленности, по общему числу предприятий и по доле в валовом внутреннем продукте страны. По этим показателям экономика страны находилась на уровне развитых стран Запада. К настоящему времени отечественное машиностроение в подавляющем большинстве случаев отстает от мировых достижений, как по количественным объемам, так и по качественным характеристикам. Тем не менее, представить современную Россию без развитой отрасли машиностроения практически невозможно. На сегодняшний день машиностроение одна из ведущих комплексных отраслей промышленности, состоящей из множества отраслей, производящих орудия труда, транспортные средства, продукцию сборного назначения и предметы потребления. Его задачей является механизация и автоматизация процессов труда в производственной и непроизводственной сферах, обороне и быту. Современный этап научно-технического развития машиностроения характеризуется перестройкой базы производства, переходом к массовому освоению в области автоматики, вычислительной техники и информатики. Основная проблема в таких условиях состоит в том, чтобы придать процессу автоматизации оптимальные формы, разработать и осуществить ее наиболее перспективные концепции. Появление новых источников энергии и областей их применения, новых материалов и технологических процессов приводит к возникновению новых отраслей машиностроения, изменяющих его отраслевую структуру. Отсюда высокие темпы развития атомного, химического и космического машиностроения, приборостроения, радиоэлектронной и других видов промышленности. Непрерывное развитие производственной технологии, все более широкое распространение автоматического и полуавтоматического оборудования приводят к тому, что в содержании трудовых процессов происходят необратимые изменения. Таким образом, основным направлением современного этапа научно-технического прогресса в машиностроении считается широкое применение новейших наукоемких методов и средств производства, содержание которых раскрывается такими терминами «мехатроника» (применение электронных устройств в машиностроении), «технотроника» (использование электроники в различных видах технологических процессов), «информатики» (соединение информационных систем с видеотехникой). Это НТП находит свое выражение в создании новой и совершенствовании действующей техники и технологии; росте механизации и автоматизации производства, создании и использовании новых видов сырья, топлива, энергии и материалов; освоении новой и совершенствовании ранее выпускаемой продукции, повышении ее качества; научной организации труда и управление производством; росте квалифицированного и образовательного уровня занятых в народном хозяйстве; изменении квалифицированной и отраслевой структуры производства и занятости. Процесс науки и техники обеспечивает решение такой важнейшей социально-экономической задачи, как облегчение труда, обогащении его творческим содержанием. Вклад науки и техники в возрастание национального дохода зависит от того, насколько удалось овладеть целиком «наука-техника-производство-сбыт». Наука должна стать непосредственной производительной силой общества.

1 Общий раздел 1.1 Назначение, область применения и техническая характеристика станка модели 2Р135Ф2 Вертикально-сверлильный станок (рис. 1) с ЧПУ 2Р135Ф2 предназначен для сверления, зенкерования, развертывания, нарезания резьбы, торцового подрезания деталей в условиях мелко- и среднесерийного производства. Наличие на станке шестипозиционной револьверной головки 3 для автоматической смены режущего инструмента и крестового стола 2 позволяет осуществлять координатную обработку деталей типа крышек, фланцев, панелей и других без предварительной разметки и без применения кондукторов. Техническая характеристика станка: -наибольший диаметр сверления, мм 35; -наибольший диаметр нарезаемой резьбы М24; -число инструментов 6; -число частот вращения шпинделя: общее 12, по программе 12; -частота вращения шпинделя, мин-1 31,5-1400; -число подач по оси Z 18; -рабочая подача по оси Z, мм/мин 10-500; -скорость быстрого перемещения по осям координат, мм/мин: X, Y 3800, Z3850; -рабочая поверхность стола, мм 400ģ630: Станок оснащен устройством числового программного управления «Координата С70-3», число управляемых координат – три; одновременное управление может осуществляться при позиционировании по двум координатам X/ и Y/ ; задание размеров в программе – в абсолютных координатах. В качестве программоносителя применяют восьми дорожковую перфоленту шириной 25,4 мм. Кодирование – по ISO-7bit.Скорость ввода программы – не менее 45 строк/с. Максимальная величина линейных перемещений по X/ - 1999,99 мм, по Y/ - 999,99 мм, дискретность задания перемещений 0,01 мм.

1 – Основание; 2 – Крестовый стол; 3 – Револьверная головка; 4 – Стойка;. 5 – Электродвигатель поворота револьверной головки; 6 – Подвесной пульт управления; 7 – Шкаф с электрооборудованием станка; 8 – Шкаф с УЧПУ. Рисунок 1.1 - Вертикально-сверлильный станок 2Р135Ф2

Описание устройства ЧПУ Устройство ЧПУ типа 2П32-3 предназначено для управления процессом позиционирования и прямоугольной обработки (параллельной координатным осям). Программоноситель - восьмидорожковая перфолента, способ задания перемещений в абсолютных значениях координат. Имеется цифровая индикация, предусмотрен ввод 15 коррекций на длину инструмента. Вертикально-сверлильный станок с ЧПУ модели 2Р135Ф2 оснащен устройством числового программного управления «Координата С70-3». Позиционное устройство ЧПУ типа «Координата С-70 (3)» обеспечивает одновременное перемещение стола станка по координатам X' и Y' при позиционировании, управление перемещением инструмента по оси Z (от перфоленты), позволяет управлять поворотом револьверной головки, выбирать величину рабочей подачи и частоты вращения шпинделя. Устройство имеет цифровую индикацию, предусмотрен ввод коррекции на длину инструмента. Система ЧПУ замкнутая, в качестве измерительного устройства используются кодовые преобразователи. Точность позиционирования стола и суппорта составляет 0,05 мм, дискретность программирования и цифровой индикации равна 0,05 мм. Число управляемых координат (всего и одновременно) 3 и 2. Технологический раздел Таблица 2.2 - Технологические свойства стали

Таблица 2.3 - Химический состав стали, %

2.2 Обоснование типа производства и его характеристика Для предварительного определения типа производства можно использовать годовой объём выпуска и массу детали. Таблица 2.4 – Зависимость типа производства от объёма выпуска (шт.) и массы детали

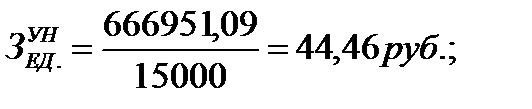

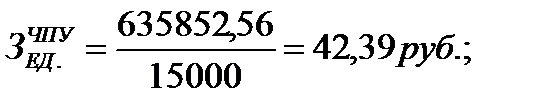

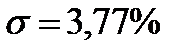

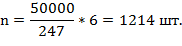

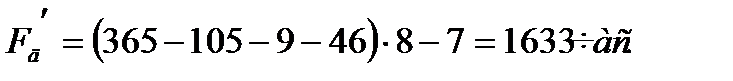

Из показателей приведённых в таблице 2.4 видно, что деталь “Призма” массой 0,81 кг., и годовом выпуске 50000 шт., выпускается в условиях среднесерийного производства. Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объёмом выпуска, чем при единичном типе производства. При серийном производстве используются универсальные станки, оснащённые как специальным, так и универсальными и универсально – сборными приспособлениями, что позволяет снизить трудоёмкость и себестоимость изготовления изделия. В серийном производстве технологический процесс изготовления изделия разделён на отдельные самостоятельные операции, выполняемые на определённых станках. При серийном производстве обычно применяют универсальные, специализированные, агрегатные и другие металлорежущие станки. При выборе технологического оборудования специального и специализированного, дорогостоящего приспособления или вспомогательного приспособления и инструмента необходимо производить расчёты затрат и сроков окупаемости, а так же ожидаемый экономический процент от использования оборудования и технологического оснащения. Для серийного производства определяется партия деталей n штук по формуле:

где N- годовой объем выпуска, шт. F- число рабочих дней в году q- число дней запаса (5…8)

Организация и оснащение рабочего места станочника. Планировка рабочего места станочника Рациональная, эргономичная система организации рабочего места станочника, способствующая повышению экономической эффективности технологического процесса. Результат работы объединения, предприятия, цеха, участка, уровень производительности труда во многом зависят от результатов труда на каждом рабочем месте, Рабочее место — это участок производственной площади, оснащенный оборудованием и другими средствами труда, соответствующими характеру работ, выполняемых на этом рабочем месте. Для обеспечения высокопроизводительной работы большое значение имеет правильная организация рабочего места. Формы организации рабочих мест зависят от типа производства и специфики выполняемого трудового процесса. Организовать рабочее место — это значит выбрать оснащение (оборудование, инструменты и т. п.) и правильно его разместить на отведенной для рабочего места площади, т. е. выполнить его планировку. Оснащение рабочего места определяется его технологическим назначением, уровнем специализации и степенью механизации выполняемых работ. Оснащение принято делить на следующие группы: основное технологическое оборудование — станок, верстак; технологическая оснастка — инструмент, приспособления; вспомогательное оборудование — транспортеры, подъемники; организационная оснастка — тумбочки, стулья, сигнализация, тара, подставки под ноги; защитные устройства — ограждения и другие устройства, предусмотренные техникой безопасности. Все оснащение рабочего места должно быть спроектировано с учетом эргономики и требований технической эстетики. При проектировании рабочих мест нужно стремиться создать условия для выполнения работы сидя, так как работа стоя требует значительно больших затрат энергии. При работе сидя необходимо снабдить рабочие места стульями с регулируемыми по высоте сиденьями, опорами для ног и рук, так как наличие таких вспомогательных устройств снижает утомляемость рабочего. Рациональная конструкция оборудования, организационной оснастки позволяет выполнять заданную работу при движении предплечья и пальцев рук, не допуская движения корпуса, т. е. с помощью самых простых и наименее утомительных движений. Но удобство при работе зависит не только от рациональности конструкции оснащения, но и от правильности планировки рабочего места. Планировка должна удовлетворять следующим требованиям: удобное положение рабочего во время работы, свободный обзор рабочего места, экономия производственных площадей, строгое соблюдение правил техники безопасности и требований промышленной санитарии. При размещении всего оснащения на рабочем месте нужно учитывать не только особенности тех процессов, которые будут выполняться на данном рабочем месте, но и антропологию человека, зоны досягаемости, и устранять особо утомительные движения — нагибание корпуса, большие радиусы движения рук. На рабочем месте должно быть предусмотрено индивидуальное освещение, обеспечивающее нормальную освещенность рабочей зоны. Для размещения технологических карт, которыми рабочий пользуется при выполнении операции, обычно используют специальные полочки или стеклянные экранчики, прикрепленные к тумбочке или станку. При организации рабочих мест большое внимание уделяется конструкции инструментальных тумбочек и правильному расположению в них всех необходимых для работы предметов. Располагая предметы в определенном порядке, рабочий добивается некоторого автоматизма: движения его становятся привычными, сокращается время на выполнение таких приемов, как «взять инструмент», «зажать деталь» и др. Все это способствует меньшей утомляемости и увеличивает выработку рабочего. При размещении инструментов и деталей непосредственно на рабочем месте надо учитывать частоту и последовательность их использования. Поддержание чистоты и порядка на рабочем месте оказывает влияние не только на производительность, но и на качество выпускаемой продукции. Необходимо тщательно, убирать не только рабочее место, но все помещение цеха, каждому рабочему соблюдать личную гигиену, оборудовать рабочие места хотя бы простейшими механизмами и приспособлениями для сбора отходов, стружки, правильно организовать вентиляцию. Немаловажное значение в организации рабочего места имеет организация его обслуживания. Обслуживание рабочих мест организуется на основе сменно-суточного задания, которое устанавливается мастером. Хорошая организация снабжения не отвлекает рабочего от основной работы, рабочий не тратит время на получение инструментов, деталей и т. д. Рабочие места закрепляются за определенными рабочими на длительное время, так как переход с одного места на другое требует некоторого времени на его освоение, что приводит к временному снижению производительности. Закрепление за рабочим определенного места повышает его ответственность за станок и другое оборудование.

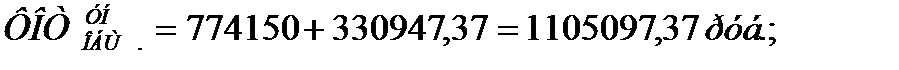

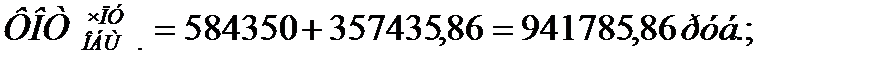

Экономический раздел 5.1 Определение необходимого количества станков Таблица 5.1 – Данные для выполнения экономического раздела

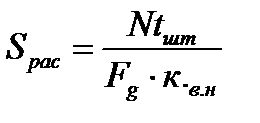

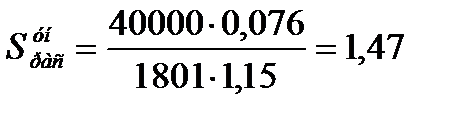

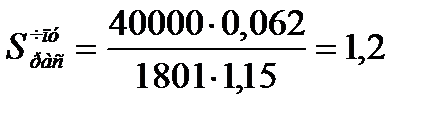

Для определения численности станков воспользуемся следующей формулой

где N – годовая программа выпуска, шт.; T Маш - норма времени на изготовление единицы продукции, час.; К.в.н. – коэффициент выполнения норм; Fg – фонд времени станка;

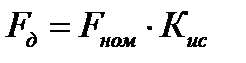

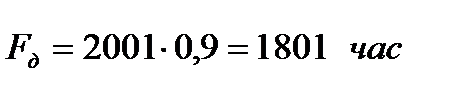

где Fном – номинальный фонд времени станка; Ки.с. – коэффициент использования станка (0,9…..0,99), принимаем Кис = 0,9

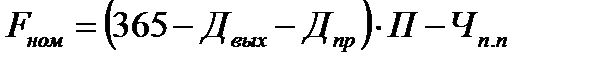

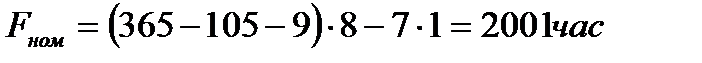

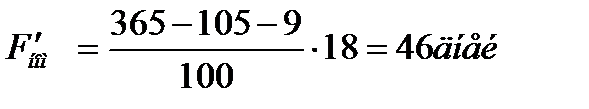

где Двых – выходные дни; Дпр – праздничные дни; П – продолжительность смены; Чп.п – количество потерь рабочего времени за счёт предпраздничных дней;

Принимаем =2шт.

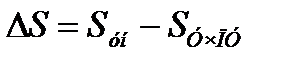

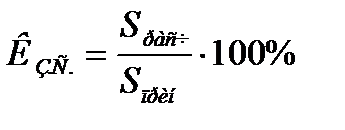

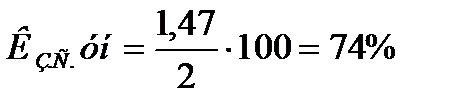

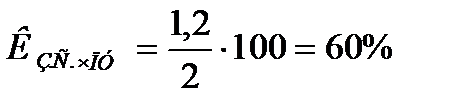

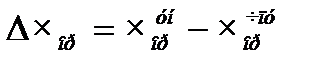

Принимаем =2шт. Определяем высвобождение станков

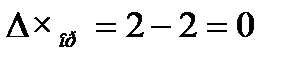

где Sун и SУЧПУ – принятое количество универсальных и автоматизированных станков (в штуках). Производим расчёт коэффициента загрузки станков

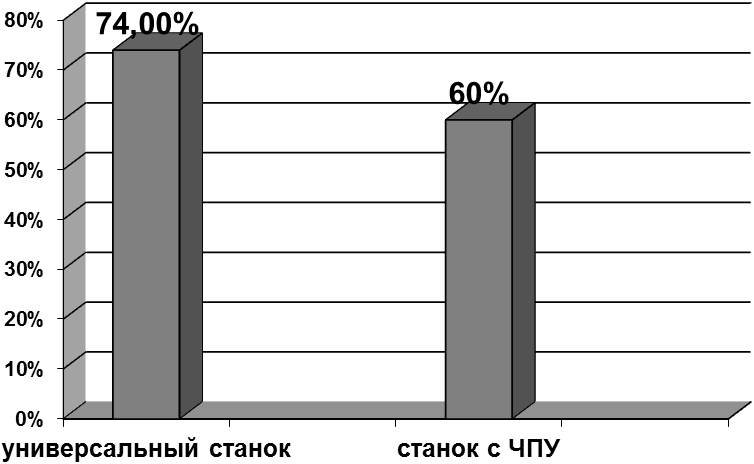

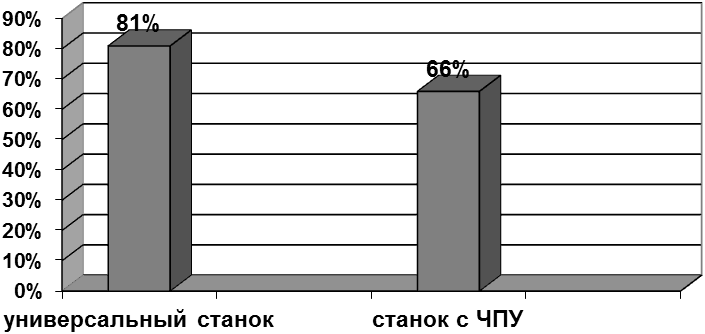

Рисунок 5.1 – График загрузки оборудования

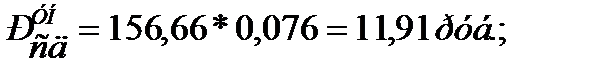

Расчет расхода материала Определяем массу отходов

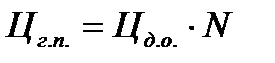

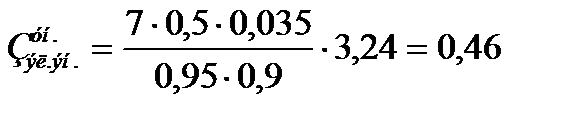

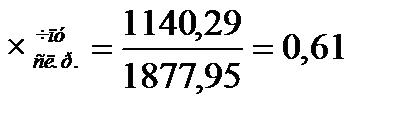

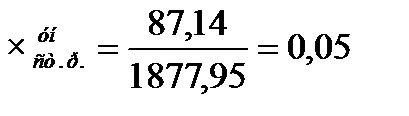

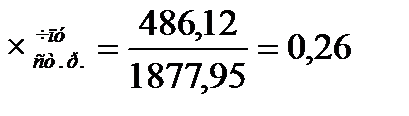

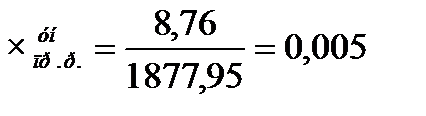

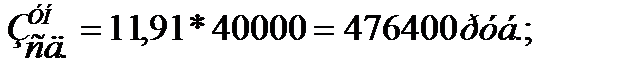

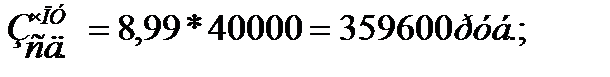

Производим расчёт стоимости затрат на приобретение материала сталь 45 для изготовления детали.

где mЗ – масса заготовки (кг.); Ц1КГ, - стоимость 1кг. материала (руб.). руб. Определяем стоимость возвратных отходов из расчёта стоимости отходов 60% от стоимости исходного материала.

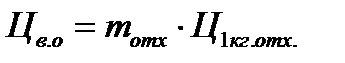

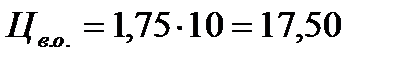

где mОТХ. – масса отходов (кг); Ц1КГ.ОТХ – стоимость 1кг. отходов.

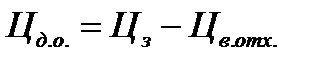

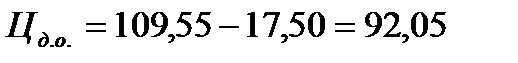

Определяем стоимость заготовки за вычетом возвратных отходов

Определяем стоимость материалов для всей программы выпуска

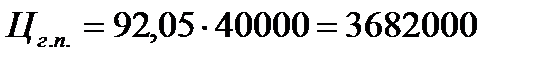

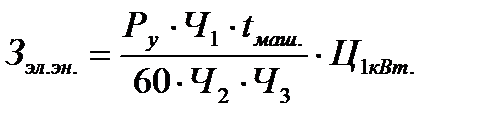

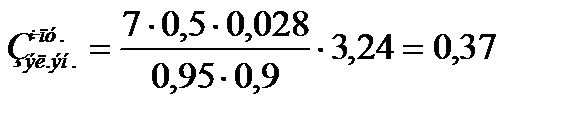

Рассчитываем затраты на электроэнергию для технологических целей

где РУ – установленная мощность электродвигателя, кВт; Ч1 – коэффициент загрузки электродвигателя, принимаем от 0,5 до 0,9, принимаем Ч1=0,5; Ч2 – коэффициент учитывающий потери в сети (0,95); Ч3 – КПД электродвигателя (0,9-0,95); TМАШ. – время обработки детали, мин.; Ц1кВт – стоимость 1кВт электроэнергии; Ц1кВт – стоимость 1кВт =3,24 руб.

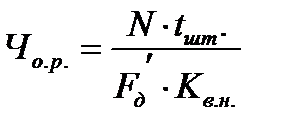

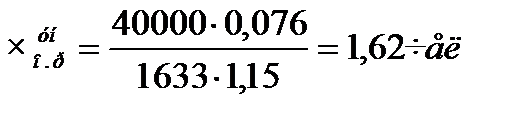

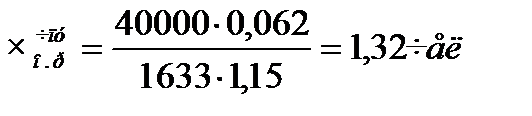

5.3 Определение необходимого количества основных и вспомогательных рабочих

где Fд – действительный фонд времени работы рабочего, час.

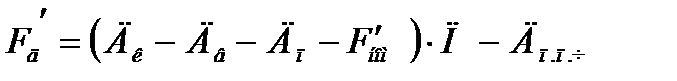

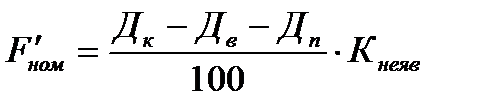

где Fном – время потерь, час.

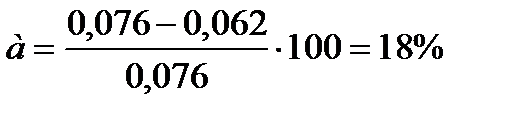

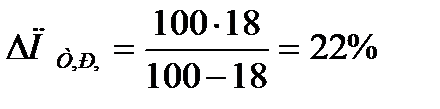

где Кнеяв – коэффициент учитывает дни не выхода на работу, принимаем Кнеяв =18%

Принимаем Чо.р.=2чел. Принимаем Чо.р.=2чел Определяем высвобождение рабочих

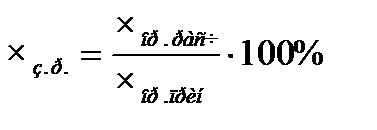

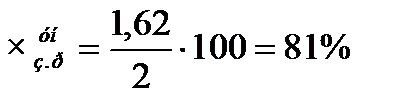

рассчитываем коэффициент загрузки рабочих

Строим график загрузки рабочих

Рисунок 5.2 – График занятости рабочих Произведём расчёт производительности труда. В результате замены универсального станка на автоматизированный станок снижается трудоёмкость производительности продукции, что ведёт к увеличению производительности труда.

где ∆ПТ.Р. – изменение производительности труда в %; а – величина сокращения трудоёмкости изготовления продукции в %.

где tшт. – штучное время

Для выполнения производственной программы используем сверлильный и сверлильный станок с ЧПУ Таблица 5.2 – Расчёт ремонтных единиц

Таблица 5.3 – Трудоёмкость выполнения ремонтных работ

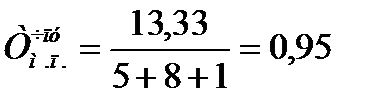

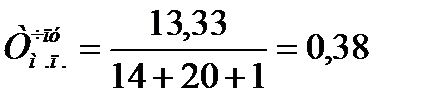

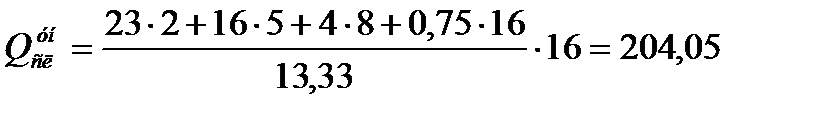

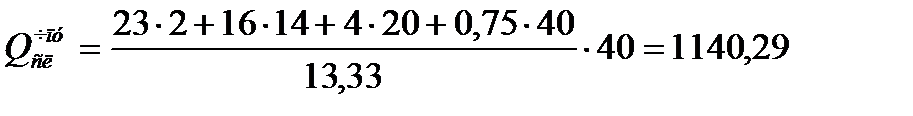

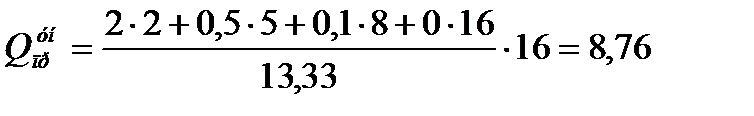

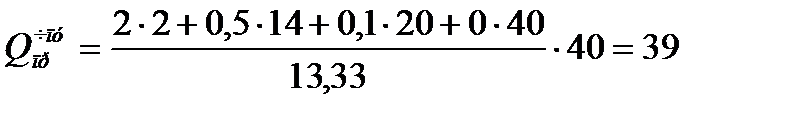

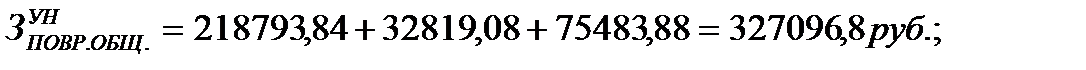

Определение структуры и величины ремонтного цикла: Под структурой ремонтного цикла понимается количество и последовательность проведения осмотров (О), текущих и средних ремонтов (Т-О-С) в период между двумя капитальными (К) ремонтами: Универсальный станок: К=2шт.; С=5шт.; Т=8шт.; О=16шт.; Станоке с ЧПУ: К=2шт.; С=14шт.; Т=20шт.; О=40шт.; К-О-Т-О-С-О-Т-О-С-О-Т-О-С-О-Т-О-С-О-Т-О-К Продолжительность ремонтного цикла характеризуется периодам времени между двумя последовательными капитальными ремонтами.

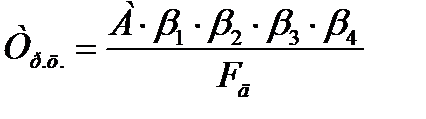

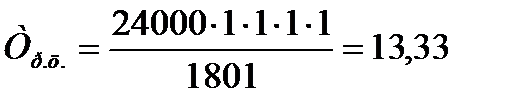

где А – нормативная величина ремонтного цикла, А=24000 часов; β1,2,3,4 – коэффициенты учитывающие тип ремонтных работ.

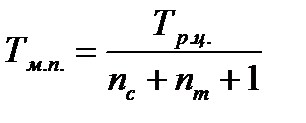

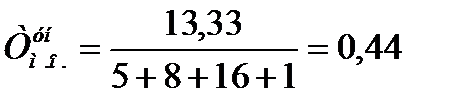

Определяем длительность межремонтного периода

где nc – количество средних ремонтов; Nm – количество текущих ремонтов.

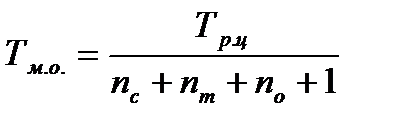

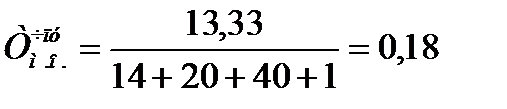

Расчёт длительности межосмотрового периода

где nО – количество осмотров

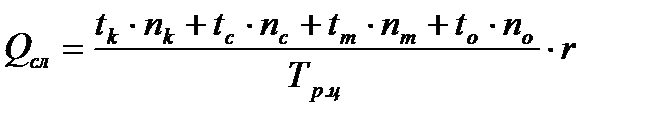

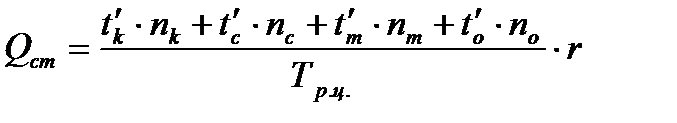

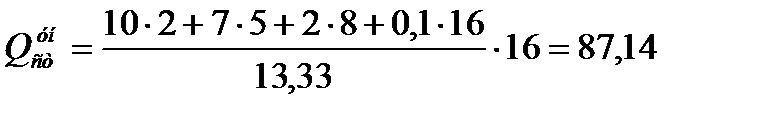

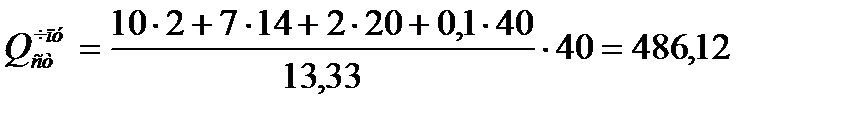

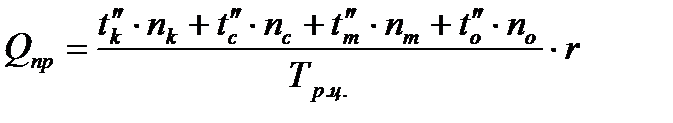

Расчёт годового объёма ремонтных работ. Произведём расчёт годового объёма слесарных работ

где tК, tС, tm, tО – трудоёмкость капитального, среднего, текущего ремонта и осмотра; r – количество ремонтных единиц

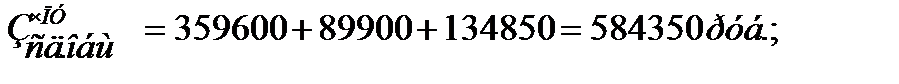

Объём годовых станочных ремонтных работ, час.

Объём прочих ремонтных работ, час.

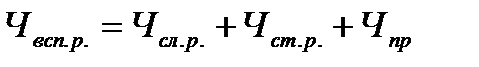

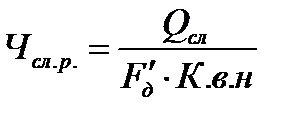

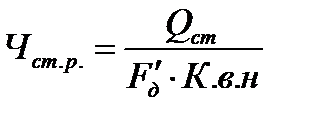

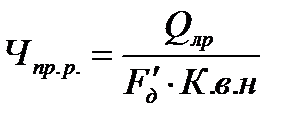

Расчёт численности вспомогательных рабочих

где ЧСЛ.Р., ЧСЛ.Р, Чпр, - численность вспомогательных рабочих для слесарных, станочных, прочих работ

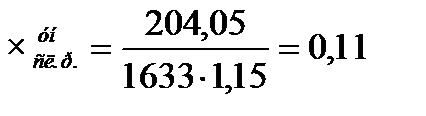

принимаем 1чел.

принимаем 1чел.

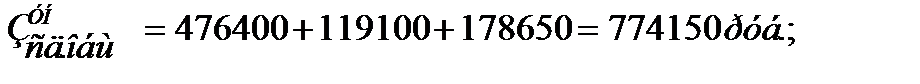

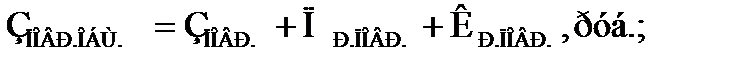

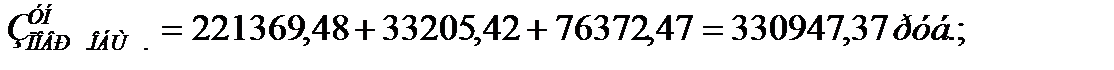

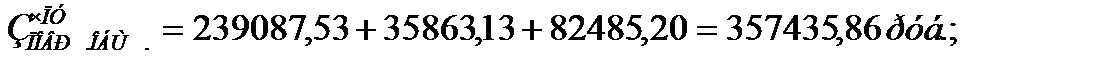

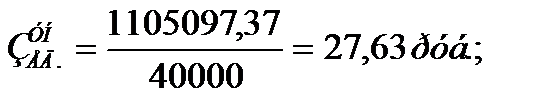

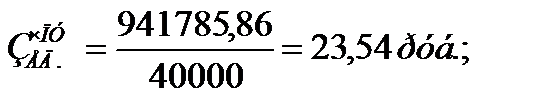

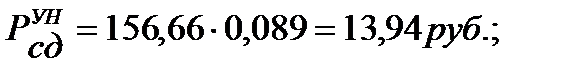

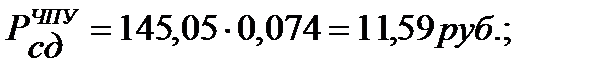

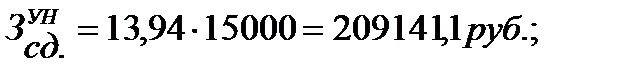

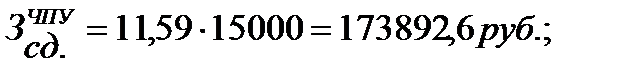

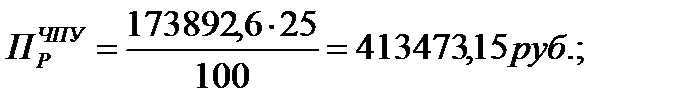

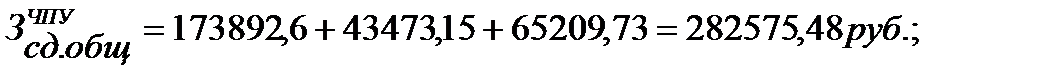

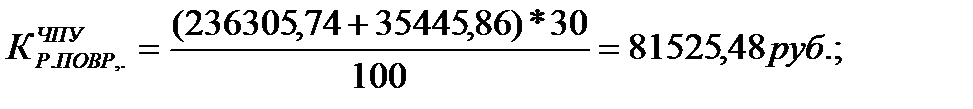

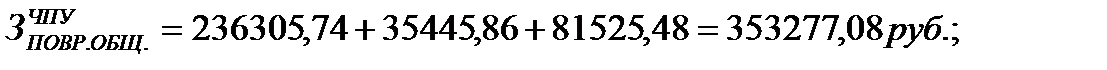

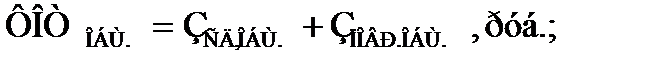

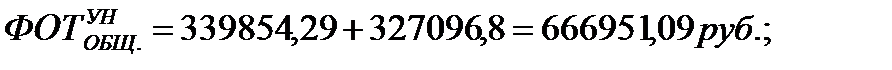

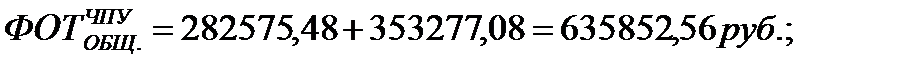

5.4 Расчет затрат на оплату труда Сдельный фонд оплаты труда определяется по формуле: Зсд.=Рсд.*N, руб.; (5.29) где Рсд. – сдельная расценка за единицу продукции, руб.; Рсд.=ЧТСст.*tшт. (5.30) где ЧТСст. – часовая тарифная ставка станочника, руб.;

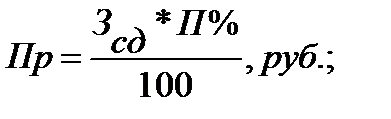

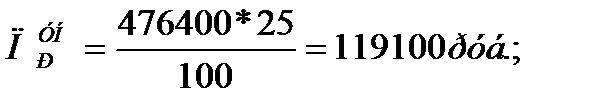

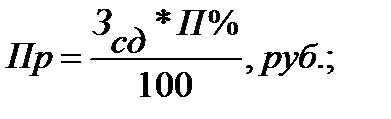

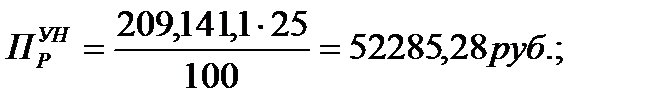

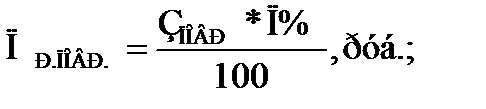

Кроме оплаты за каждую единицу продукции предусмотрены доплаты в виде премии (Пр) и районного коэффициента (Кр), которые рассчитываются по следующим формулам:

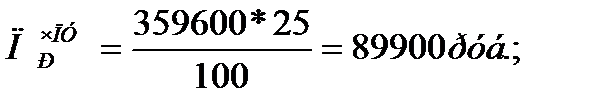

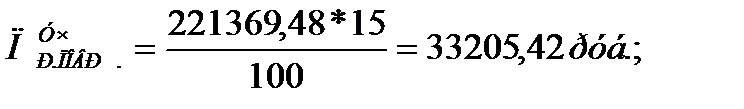

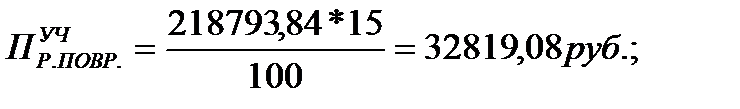

где П% - величина премии,%, берём 25%;

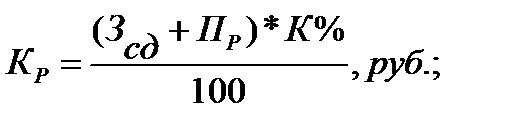

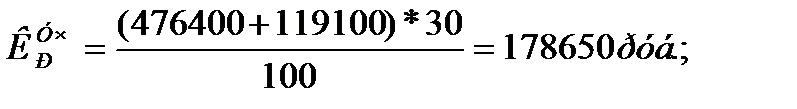

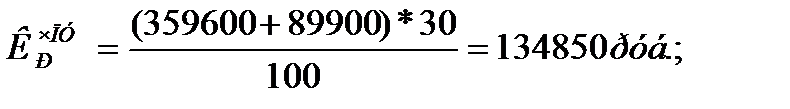

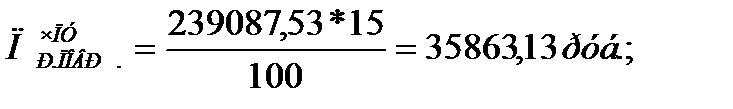

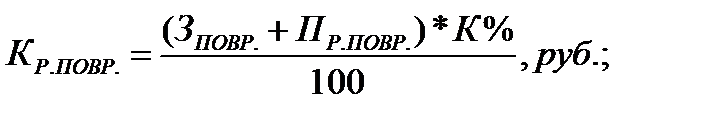

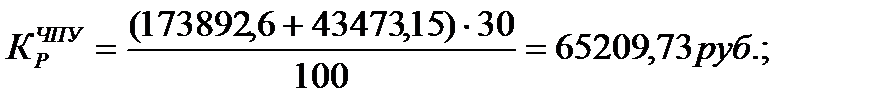

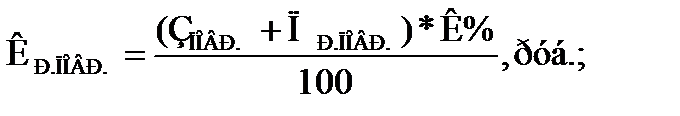

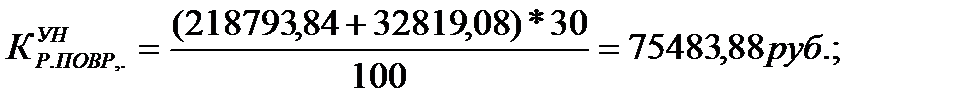

где К% - размер районного коэффициента,%. Для Сибири К%=30%.

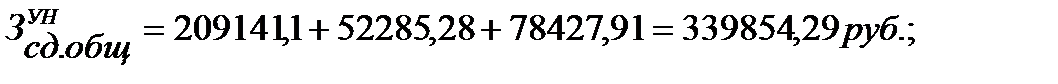

Общая сдельная зарплата представляет сумму основной сдельной зарплаты и доплат: Зсд.общ.=Зсд.+Пр+Кр,руб.; (5.33)

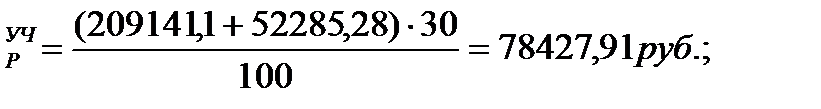

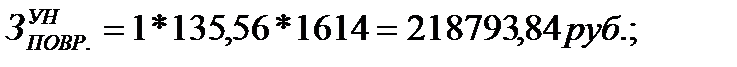

Повременный фонд оплаты труда рассчитывается по формуле:

где ЧТСвсп.р. – часовая тарифная ставка слесаря, руб.;

Аналогично рассчитывается величина премии, районного коэффициента, отчислений на социальные нужды.

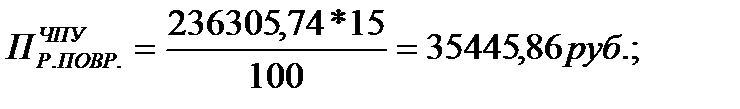

где П% - величина премии, =15%

Общая повременная зарплата представляет сумму основной повременной зарплаты и доплат:

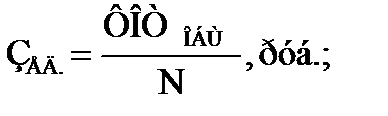

Размер оплаты труда, приходящейся на единицу продукции:

Зсд.=Рсд. где Рсд. – сдельная расценка за единицу продукции, руб.; Рсд.=ЧТСст. где ЧТСст. – часовая тарифная ставка станочника, руб.;

Кроме оплаты за каждую единицу продукции предусмотрены доплаты в виде премии (Пр) и районного коэффициента (Кр), которые рассчитываются по следующим формулам:

где П% - величина премии, %, берём 25%;

где К% - размер районного коэффициента, %. Для Сибири К%=30%. К

Общая сдельная зарплата представляет сумму основной сдельной зарплаты и доплат: Зсд.общ.=Зсд.+Пр+Кр,руб.; (5.44)

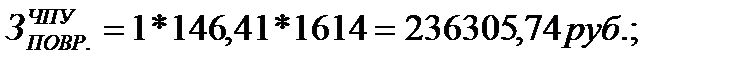

Повременный фонд оплаты труда рассчитывается по формуле:

где ЧТСвсп.р. – часовая тарифная ставка слесаря, руб.;

Аналогично рассчитывается величина премии, районного коэффициента, отчислений на социальные нужды.

где П% - величина премии, =15%

Общая повременная зарплата представляет сумму основной повременной зарплаты и доплат:

Размер оплаты труда, приходящейся на единицу продукции:

Заключение В дипломном проекте особое внимание уделено автоматическому управлению электроприводом главного движения сверлильного станка с числовым программным управлением модели 2Р135Ф2, обработки детали «Фланец» в условиях серийного производства. Технологический раздел посвящен описанию детали «Фланец», методу получения заготовки, разработке технологического процесса и управляющей программы, расчету припусков на обработку и режимов резания на операцию. В процессе работы был выбран электродвигатель ПБВ160L мощностью 5,5 кВт для привода станка, по принципиальной схеме были составлены функциональная и структурная схемы исследуемой САР. Были рассчитаны передаточные функции САР по управляющему и возмущающему воздействиям. САР была исследована на устойчивость, были определены запасы устойчивости САР. Также в данном разделе был произведен синтез исследуемой САР методом ЛАЧХ, определены параметры желаемой ЛАЧХ, и параметры корректирующего устройства. Ввод в систему дополнительного корректирующего устройства необходим для обеспечения заданных показателей качества переходного процесса. В данном случае с помощью подобранного корректирующего устройства обеспечиваются следующие показатели переходного процесса: время достижения первого максимума 1,2сек, установившееся значение hуст=0,4178сек, максимальное значение hмах=0,4335сек, время регулирования: tрег=0,13сек, величина перерегулирования В организационном разделе рассмотрены вопросы: пожарной безопасности, технике безопасности при работе на станке, мероприятия по охране окружающей среды, организация технического обслуживания и ремонта станка. В результате замены универсального станка на станок с ЧПУ при изготовлении детали «Фланец» с годовой программой 40000 штук получили, что коэффициент загрузки станка с ЧПУ составляет 60% по сравнению с 74% универсального. Себестоимость на единицу продукции для универсального станка 136,63 рублей, а для станка с ЧПУ – 130,14 рублей; снижается трудоемкость, что ведет к увеличению производительности труда. Годовой экономический эффект составил 215350 рублей, срок окупаемости – 1,14 года.

Введение

До 90-х годов XX столетия машиностроение в России было одной из главных отраслей экономики. Данная отрасль лидировала по количеству занятых в промышленности, по общему числу предприятий и по доле в валовом внутреннем продукте страны. По этим показателям экономика страны находилась на уровне развитых стран Запада. К настоящему времени отечественное машиностроение в подавляющем большинстве случаев отстает от мировых достижений, как по количественным объемам, так и по качественным характеристикам. Тем не менее, представить современную Россию без развитой отрасли машиностроения практически невозможно. На сегодняшний день машиностроение одна из ведущих комплексных отраслей промышленности, состоящей из множества отраслей, производящих орудия труда, транспортные средства, продукцию сборного назначения и предметы потребления. Его задачей является механизация и автоматизация процессов труда в производственной и непроизводственной сферах, обороне и быту. Современный этап научно-технического развития машиностроения характеризуется перестройкой базы производства, переходом к массовому освоению в области автоматики, вычислительной техники и информатики. Основная проблема в таких условиях состоит в том, чтобы придать процессу автоматизации оптимальные формы, разработать и осуществить ее наиболее перспективные концепции. Появление новых источников энергии и областей их применения, новых материалов и технологических процессов приводит к возникновению новых отраслей машиностроения, изменяющих его отраслевую структуру. Отсюда высокие темпы развития атомного, химического и космического машиностроения, приборостроения, радиоэлектронной и других видов промышленности. Непрерывное развитие производственной технологии, все более широкое распространение автоматического и полуавтоматического оборудования приводят к тому, что в содержании трудовых процессов происходят необратимые изменения. Таким образом, основным направлением современного этапа научно-технического прогресса в машиностроении считается широкое применение новейших наукоемких методов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1182; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.83.96 (0.017 с.) |

(2.1)

(2.1)

(5.1)

(5.1) (5.2)

(5.2) , (5.3)

, (5.3)

шт.

шт. шт.

шт. , (5.4)

, (5.4)

, (5.5)

, (5.5)

, (5.6)

, (5.6) кг.

кг. , (5.7)

, (5.7) , (5.8)

, (5.8) руб.

руб. , (5.9)

, (5.9) руб.

руб. , (5.10)

, (5.10) руб.

руб. , (5.11)

, (5.11) руб.

руб. руб

руб , (5.12)

, (5.12) , (5.13)

, (5.13) , (5.14)

, (5.14) ,

, ,

,

, (5.15)

, (5.15) чел

чел , (5.16)

, (5.16)

, (5.17)]

, (5.17)] , (5.18)

, (5.18)

, (5.19)

, (5.19) лет

лет , (5.20)

, (5.20) лет

лет лет

лет , (5.21)

, (5.21) лет

лет лет

лет , (5.22)

, (5.22) час.

час. час.

час. , (5.23)

, (5.23) час.

час. час.

час. , (5.24)

, (5.24) час.

час. час.

час. , (5.25)

, (5.25) , (5.26)

, (5.26) , (5.27)

, (5.27) , (5.28)

, (5.28)

чел.

чел. чел.

чел.

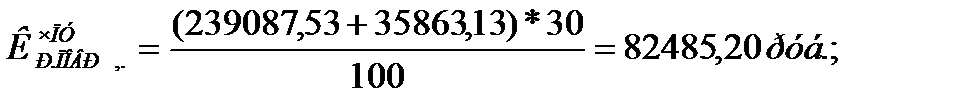

(5.31)

(5.31)

(5.32)

(5.32)

(5.34)

(5.34)

(5.35)

(5.35)

(5.36)

(5.36)

(5.37)

(5.37)

(5.38)

(5.38)

(5.39)

(5.39)

N, руб., (5.40)

N, руб., (5.40) tшт. (5.41)

tшт. (5.41)

(5.42)

(5.42)

(5.45)

(5.45)

(5.46)

(5.46)

(5.47)

(5.47)

(5.48)

(5.48)

(5.49)

(5.49)

(5.50)

(5.50)