Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: Производственный и технологическийСтр 1 из 13Следующая ⇒

Пояснительная записка Методические указания по изучению дисциплины Учебная дисциплина Технология машиностроения входит в цикл специальных дисциплин учебного плана специальности 151001 Технология машиностроения и изучается в течение четырёх семестров. Материал конспекта дан поурочно на основании рабочей программы и календарно-тематического. Объём изучаемого материала предназначен для реализации государственных требований к минимуму содержания и уровню подготовки выпускников, соответствует требованиям к знаниям и умениям и является едиными для всех форм обучения. Теоретический материал состоит из восьми разделов. В первом разделе «Основы проектирования технологических процессов» рассматривается практическое применение знаний, полученных ранее при изучении смежных дисциплин, приобретаются навыки работы, необходимые при проектировании технологических процессов, такие как: отработка деталей на технологичность, выбор заготовки, расчёт припусков и т.п. На изучение второго раздела отведено 60 аудиторных часов. В нём рассматривается обработка поверхностей деталей на различных видах металлообрабатывающего оборудования. Целью изучения данного раздела является знакомство студентов с различными методами обработки поверхностей, получение навыков по проектированию и нормированию операций обработки поверхностей на металлорежущих станках. Материал, на котором базируется изучение данного раздела, рассматривается в дисциплинах Процессы формообразования и инструменты, Технологическое оборудование, Оборудование машиностроительного производства, Технологическая оснастка и ряда других общепрофессиональных дисциплин. Поэтому информацию, полученную ранее и используемую для усвоения нового материала, необходимо обобщить, систематизировать, и применить к решению технологических задач. Новый материал помогает систематизации, дополняет систему новыми знаниями, необходимыми для подготовки студентов к технологической работе. Требования к объёму знаний, который должен получить студент после изучения различных тем раздела, примерно одинаковы. Поэтому предлагается план, содержащий перечень вопросов которые помогут студенту освоить необходимый объём знаний.

Изучение тем раздела можно проводить, повышая постепенно процент самостоятельной работы студента. Например: Обработка на токарных станках рассмотрена в данном конспекте наиболее полно. При изучении других видов обработки поверхностей желательно изучение дополнительной литературы. Для того чтобы этот процесс был более наглядным и требовал меньше времени на освоение разработаны атласы по основным методам обработки поверхностей деталей. По каждому виду обработки даны особенности расчёта нормы времени. При изучении третьего, пятого и шестого разделов особое внимание следует уделить знакомству с технологическими процессами, используемыми при изготовлении деталей и сборке изделий и узлов на предприятиях города. В четвёртом разделе основной акцент следует сделать на применении прикладных программ САПР при проектировании технологических процессов изготовления деталей с использованием станков с ЧПУ. После изучения седьмого и восьмого разделов, студент должен, получив исходные данные, уметь разработать планировку участка механического цеха и знать особенности проектирования участков в условиях ГПС. В конспекте приведена тематика практических работ и дана последовательность их выполнения. В конце каждого семестра указывается форма аттестации студентов. Семестр Урок 1 Введение Цель урока: Ознакомиться с содержанием дисциплины «Технология машиностроения» План изложения материала 1. Содержание дисциплины «Технология машиностроения». 2. Развитие и формирование технологии машиностроения как науки. Задание на дом: Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977, стр. 3..5 1. Содержание дисциплины «Технология машиностроения» Технология машиностроения – наука, устанавливающая определенные закономерности повышения производительности и экономичности технологических процессов обработки заготовок и сборки деталей машин и механизмов. Развитию и формированию учебной дисциплины Технология машиностроения как прикладной науки предшествовал непрерывный процесс развития машиностроения на протяжении последних двух столетий. Степень прогресса определяла интенсивность изучения производственных процессов, научное их обобщение с установлением закономерностей в технологии механической обработки и сборки, выявление параметров, воздействуя на которые можно интенсифицировать производство изделий с учетом потребительского спроса и тенденций в его изменении.

В результате освоения дисциплины «Технология машиностроения» студент должен: Иметь представление: · об основных направлениях развития технологии машиностроения. Знать и уметь использовать: · методику отработки деталей на технологичность; · технологические процессы производства типовых деталей и узлов машин; · методику выбора рационального способа изготовления заготовки; · методику проектирования станочных и сборочных операций; · правила выбора режущего инструмента, технологической оснастки, оборудования для механической обработки (сборки) в машиностроительных производствах; · методику нормирования трудовых процессов; · технологическую документацию и правила её оформления, включая разработку расчётно-технологических карт для станков с ЧПУ; · прикладные программы по моделированию и расчёту технологических процессов; · нормативные документы по стандартизации, справочную литературу и другие информационные источники при проектировании технологических процессов.

2. Развитие и формирование технологии машиностроения как науки.

Технологические процессы возникли еще в древние времена. Первоначально они были примитивны. Их совершенствование происходило под влиянием двух факторов: 1. Необходимости изготовления большого количества однотипных деталей; 2. По мере развития технологического оборудования. Уже при Петре I был создан ряд удачных конструкций станков Нартовым, Батищевым, Сидоровым, Ползуновым, Ломоносовым и т.д. Открылся ряд заводов, на которых стали использовать калибры, лекала, на рабочих чертежах указывали допуски на изготовление деталей. Начало изучения технологических процессов, т.е. способов обработки заготовок, в результате которых получается готовое изделие, соответствующее по форме, размерам и качеству требованиям, предъявляемых к его работе, относится к первым годам прошлого столетия. Большой вклад в развитие технологии машиностроения, как науки, внесли русские и советские ученые Севергин, Тиме, Балакшин, Кован и т.д. Первым капитальным трудом, посвященным технологии металлообработки, является трехтомный труд профессора И.А. Тиме «Основы машиностроения. Организация машиностроительных фабрик в техническом и экономическом отношении и производство в них работ» (1885 г.) В развитии данной науки используются теоретические и практические выводы связанных с нею смежных дисциплин таких, как «Техническая механика», «Инженерная графика», «Метрология, стандартизация и сертификация», «Технологическое оборудование», «Технологическая оснастка», «Процессы формообразования и инструменты», «Программирование для автоматизированного оборудования», «Информационные технологии», «Экономика отрасли».

Основные направления развития технологии машиностроения: · Создание принципиально новых т.п. производства с непрерывной заменой существующих процессов более точными, производительными и экономичными.

· Внедрение комплексной механизации и автоматизации. Широкое внедрение новой техники. · Более широкое, внедрение массового – поточного, непрерывного, автоматизированного производства, основанного на широком использовании ЭВМ. · Дальнейшее совершенствование способов и методов получения заготовок. Заготовки должны быть по возможности приближены по форме и размерам к готовым деталям. · Типизация технологических процессов, т.е. создание типовых процессов обработки, основанных на нормализации и унификации технологической оснастки.

Раздел 1. Основы проектирования Технологических процессов Урок 2 Процессы. Цель урока: Разобрать основные понятия и определения. План изложения материала 1. Основные определения. 2. Требования к технологической подготовке производства на основе ЕСТПП. 3. Правила разработки ТП. Задание на дом: Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977.стр. 6..8, конспект. 1. Основные определения (ГОСТ 31109-82). Производственный процесс – совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления и ремонта выпускаемых изделий. Технологический процесс – часть производственного процесса, содержащая целенаправленные действия по изменению и (или) последующему определению состояния предмета труда. На машиностроительных заводах производственный процесс включает ряд технологических процессов литья, ковки и штамповки, обработки на МРС и сборки. Рассмотрим структурную схему производственного процесса. Мы будем рассматривать в основном т.п. обработки на станках. Он делится на технологические операции. Технологическая операция – это законченная часть т.п. выполняемая на одном рабочем месте. (до перехода к следующей заготовке). Установ – часть технологической операции, выполняемая при неизменном (однократном) закреплении обрабатываемой заготовки или собираемой сборочной единицы. Позиция – фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования, для выполнения определенной части операции (одного или нескольких переходов).

Технологический переход – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, которые образуют обработкой или соединяют при сборке. Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека или оборудования, которые не сопровождаются изменением формы, размеров и параметров шероховатости поверхности, но необходимы для выполнения технологического перехода. (Например: установка заготовки, смена инструмента) Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности или свойств заготовки. Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, размеров, качества поверхности или свойств заготовки, но необходимые для выполнения рабочего хода.

2. Требования к технологической подготовке Урок 3 Тема: Типы производства.

Цель урока: Научиться определять тип производства по его характеристикам. План изложения материала: 1. Типы производства по ГОСТ 14004-73. 2. Характеристики типов производства. 3. Коэффициент закрепления операций Кзо. Задание на дом Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977.[1] стр. 8-10, конспект. Единичное производство. Выпускается разнообразная продукция в малых количествах. 1. Применяется: · универсальное оборудование, · универсальные приспособления, · нормальный режущий инструмент, · универсальный измерительный инструмент. 2. Оборудование располагается по групповому признаку. 3. Наличие подгоночных работ при сборке. Серийное производство. Детали выпускаются повторяющимися партиями. Серийное производство делится на: · мелкосерийное · среднесерийное · крупносерийное Это деление условное. Приблизительно можно ориентироваться на следующие данные.

1. Применяется: · оборудование в основном универсальное, а так же специализированное, · приспособления УСП, УНП и универсальные, · режущий инструмент нормальный и специальный, · измерительный инструмент универсальный и специальный. 2. Оборудование расположено по ходу технологического процесса. 3. При сборке отсутствие подгоночных работ. 4. Время обработки деталей на различных операциях не согласовано. 5. Детали от станка к станку передаются партиями.

Массовое производство. Большой объем выпускаемой продукции ограниченной номенклатуры. 1. Применяются: · оборудование специализированное и специальное, · приспособления – специальные,

· инструмент – специальный. 2. Оборудование располагается по ходу т.п. 3. При сборке строгое соблюдение принципа взаимозаменяемости. 4. Широкое применение автоматизации и механизации. 5. Время обработки детали по операциям согласовано. 6. Высшей формой массового производства является непрерывный поток. При нем время выполнения каждой операции равно или кратно времени по всему потоку.(обработка без заделов). При такой форме организации рассчитывают такт выпуска

где Р – число рабочих смен, N – число заготовок одного наименования, подлежащих обработке в год. Ф

Урок 4 Тема: Точность обработки. Цель урока: Научиться выбирать метод обработки в зависимости от требуемой точности поверхности. План изложения материала: 1. Факторы, влияющие на точность обработки. 2. Экономическая и достижимая точность. 3. Методы определения погрешностей. Задание на дом Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977, стр. 12-17, конспект.

Урок 5 Тема: Качество поверхности. Цель урока: Научиться выбирать метод обработки в зависимости от требуемой шероховатости поверхности. План изложения материала: 1. Определения и основные понятия. 2. Влияние качества поверхности на эксплуатационные свойства деталей машин. 3. Параметры шероховатости. 4. Контроль шероховатости. 5. Достигаемая шероховатость. Задание на дом Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977, стр. 17-28, конспект.

1. Определения и основные понятия. Под качеством поверхности понимают состояние ее поверхностного слоя как результат воздействия одного или нескольких последовательно применяемых технологических методов. Качество поверхности оценивается: 1. шероховатостью; 2. волнистостью; 3. физико-механическими свойствами поверхностного слоя. Шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами на базовой длине. Волнистость – совокупность периодически чередующихся неровностей с относительно большим шагом, превышающим при измерении шероховатости базовую длину. Критерием для разграничения шероховатости и волнистости служит отношение шага к высоте неровностей. При L/H < 50 – шероховатость поверхности, L/H = 50…100 – Волнистость, L/H >100 – Макрогеометрические отклонения. Шероховатость поверхности взаимосвязана с точностью размеров этой поверхности. Высокой точности соответствуют малые шероховатости и волнистости. К физико-механическим свойствам относятся: 1. Твердость поверхностного слоя 2. Структурные и фазовые превращения 3. Остаточные деформации 4. Деформация кристаллической решетки 5. Химический состав поверхностного слоя и т. д.

Параметры шероховатости. Ra – среднее арифметическое отклонение профиля Определяется из абсолютных значений отклонений профиля в пределах базовой длины. Rz – высота неровностей профиля по 10 точкам Определяется суммой средних абсолютных значений высот пяти наибольших выступов профиля и пяти наибольших впадин профиля в пределах базовой длины. Rmax – Наибольшая высота неровностей профиля Это расстояние между линией выступов и линией впадин профиля в пределах базовой длины. Sm – средний шаг неровностей профиля. S – средний шаг неровностей профиля по вершинам. tp – относительная опорная длинна профиля. Отношение опорной длины профиля к базовой длине. Контроль шероховатости. Контроль проводят двумя методами: качественным и количественным. Качественный метод – основан на сравнении обрабатываемой поверхности с эталоном (с образцом шероховатости). Этим методом определяют шероховатость не выше Ra 0,16 мкм. Количественный метод заключается в измерении микронеровностей с помощью приборов.

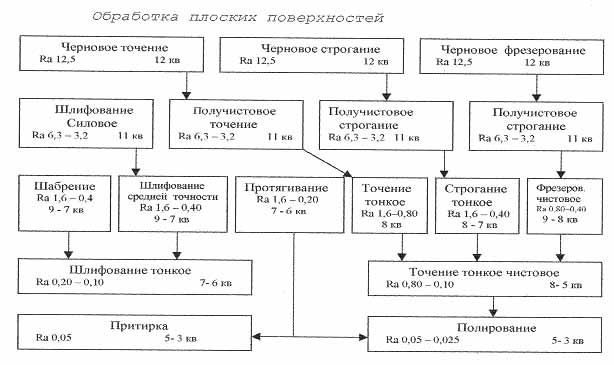

Применяют следующие типы приборов: 1. Профилометр, (Ощупывает поверхность иглой, колебания иглы преобразуются в электрический ток, по которому судят о шероховатости, Измеряемые параметры Rz 10…20 мкм, Ra 0,02…2,5 мкм); 2. Профилограф, (колебания иглы записываются на светочувствительную бумагу, измеряемые параметры Rz 20…0,02 мкм); 3. Микроскоп. Достигаемая шероховатость. Разберем варианты обработки различных типов поверхностей.

Контрольные вопросы. 1. Чем отличается шероховатость от волнистости. 2. Какой параметр шероховатости Ra или Rz точнее и почему. 3. Предложите варианты обработки отверстия диаметром 20Н7 мм. 4. Предложите варианты обработки наружной поверхности диаметром 40h7 мм. Урок 6 Тема: Базы и базирование. Цель урока: Научиться выбирать базовые поверхности при обработке заготовок на м/р станках. План изложения материала 1. Понятие о базах и базировании. 2. Классификация баз. 3. Принципы базирования. Задание на дом Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977, стр. 36-40. Классификация баз. Базы делят на: Конструкторские – используемые для определения положения детали, или сборочной единицы в изделии. Они бывают: · Основные – определяющие положение детали в изделии; · Вспомогательные – определяющие положение присоединяемой детали. Измерительные – базы, используемые для определения относительного положения заготовок и средств измерения Технологические – базы, используемые для определения положения заготовок при изготовлении или ремонте. К технологическим базам относятся: · Установочная – база, лишающая заготовку 3-х степеней свободы; · Направляющая – база, лишающая заготовку 2-х степеней свободы; · Опорная – база, лишающая заготовку одной степени свободы; Принципы базирования. Механическую обработку обычно начинают с создания технологических баз. При этом в качестве баз выбирают поверхности, исходя из принципа совмещения баз и принципа постоянства баз. Принцип совмещения баз – при обработке заготовок в качестве технологических баз следует выбирать поверхности, являющиеся конструкторскими или измерительными базами.

Принцип постоянства баз предусматривает использование одной и той же технологической базы на всех операциях. Правила выбора баз: 1. На первой операции используют черновую базу. За черновую базу рекомендуется принимать поверхность, в дальнейшем не обрабатываемую или имеющую наименьшие припуски; 2. Базовые поверхности должны быть по возможности ровными, чистыми, точной формы и размеров, имеющими достаточную поверхность для установки; 3. Черновую базу нельзя использовать дважды; 4. Базирующие поверхности необходимо выбирать так, чтобы в процессе обработки усилия резания и зажатия не вызывали недопустимых деформаций детали; 5. Для достижения точности обработки необходимо соблюдать принципы совмещения и постоянства баз. Контрольные вопросы Что такое база. Классификация баз.

Урок 7 План изложения материала 1. Установка на призму. 2. Установка на плоскость. 3. Установка на оправку. 4. Установка на 2 фиксатора. Задание на дом Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977, стр.39-41, В.В. Данилевский «Технология машиностроения», М., Высшая школа, 1972 г., стр.69-73, конспект.

Погрешность базирования. Вследствие того, что при изготовлении деталей на различных операциях имеют место погрешности обработки, при установке этих деталей в приспособление на последующих операциях также будут возникать погрешности, называемые погрешностями базирования. Погрешность базирования ( Погрешность базирования определяется расстоянием между двумя крайними положениями базы, измеренном в направлении обрабатываемого размера. Расчет погрешности базирования рекомендуется проводить в следующем порядке: 1. Анализ баз; 2. Расчет погрешностей базирования 3. Сравнение погрешностей базирования с допуском на выполняемый размер. 4. Мероприятия, предлагаемые для выполнения размера (в случае невозможности его выполнения при заданных условиях).

На 2 фиксатора.

Для схемы установки детали по плоскости и двум базовым отверстиям характерны два вида погрешностей: · Погрешность размера, вызванная смещением заготовки на пальцах в одну сторону. · Поворот заготовки на пальцах. Контрольные вопросы 1. Когда погрешность базирования равна 0. 2. В каком случае возникает погрешность базирования.

Урок 8 Задача 1 Определить погрешность базирования при фрезеровании уступа в размер 15 мм.

Задача 2 При цилиндрическом фрезеровании плоскости А за установочную базу принята плоскость Б. Судя по расстановке размеров (см. рис.) за конструкторскую базу принята плоскость В. Определить будут ли выдержаны допуски размера по чертежу и указать мероприятия, которые позволят выполнить требования чертежа.

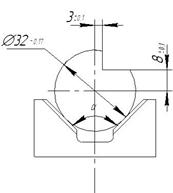

Задача 3 На рисунке показана схема установки валика на призму на операции фрезерования уступа. Определить погрешность базирования в направлении выдерживаемых размеров 3 мм и 8 мм. Угол призмы - 90°.

Задача 4 Определить погрешность базирования при токарной обработке заготовки на центровой жесткой оправке с буртом и закреплением заготовки гайкой, если диаметр посадочного места оправки равен Задача 5 Определить погрешность базирования при обработке детали в размер 30 мм. Диаметры установочных пальцев

Контрольная работа: «Расчёт погрешностей базирования» Урок 9 План изложения нового материала 1. Виды заготовок, методы их получения, типовые т.п. 2. Требования к заготовкам. 3. Предварительная обработка заготовок. 4. Коэффициент использования материалов и заготовки. Задание на дом Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977, стр. 32-36, конспект.

Требования, предъявляемые к заготовкам. При выборе заготовок учитывают следующее: 1. форму детали, 2. размеры и вес, 3. материал, 4. масштаб производства и периодичность повторения, 5. размеры припусков на обработку, 6. точность размеров, Окончательное решение о выборе заготовки принимают после сравнения различных вариантов на основе технико-экономических расчетов, с учетом типа производства и применяемой оснастки. Основное требование к заготовкам - максимальное приближение к размерам и форме детали. Поверхности, которые в дальнейшем будут базовыми должны быть по возможности чистыми, ровными, изготовленными в одной части штампа, или опоки. Для револьверных станков предпочтительнее калиброванный пруток (для исключения заклинивания). Для заготовок из проката при расчете размеров учитывать припуск на обезуглероженный слой. Прочность поковок выше, чем отливок т.к. кристаллы при поковке ориентируются определенным образом. Заготовки подвергают техническому контролю на: · химический состав · механические свойства · структуру · наличие внутренних дефектов · размеры · массу Виды контроля принимают в зависимости от требований, приведенных в технических условиях (визуально, магнитный контроль, рентгенконтроль, ультразвуковой и т.д.).

Предварительная обработка заготовок. Правка. Применяется для устранения искривления заготовок перед началом механической обработки, или в процессе ее. Правят в горячем или холодном состоянии. Оборудование: молот, правильно-калибровочные станки, правильно-калибровочные пресса, гидравлические или ручные винтовые пресса, правильные вальцы. Резка. А) листовой металл режут на карты, а затем производят раскрой с перемычками или без них перед вырубкой заготовок. Оборудование; Пресс-ножницы (до 25 мм), Гильотинные и дисковые ножницы (до 40 мм), вибрационные ножницы (тонкий), газовая резка (от 5 до 100 мм), кислородно-флюсовая (100-450 мм), абразивные круги, холодно-механический и электроискровой метод (для труднообрабатываемых материалов). Б) Прокат. Оборудование: пресса, приводные ножовки, отрезные станки, токарные, фрезерные, шлифовальные и т.д. В зависимости от оборудования назначать припуск на отрезку. Центрование заготовок. Предназначено для образования баз при последующей обработке в центрах или для транспортировки, правки, контроля. Центровочные отверстия влияют на точность обработки. Форма и размер их нормализованы. Оборудование: токарный станок, сверлильный станок, одно – двухстоечные центровальные станки, револьверные, вручную. Инструмент: сверло и зенковка, комбинированный инструмент. Предварительная обработка штамповок, отливок. Удаление окалины, заусенцев, пригара, литников, прибылей, напусков. Оборудование: обдирочно-шлифовальный станок, пневмозубила, шлиф. машинки, дробеструйные камеры, вращающиеся барабаны, струей рабочей жидкости под давлением. В некоторых случаях для улучшения структуры и обрабатываемости проводят ТО (отжиг, нормализацию).

Урок 10 План изложения материала 1. Основные определения. 2. Качественный метод оценки технологичности. 3. Примеры технологичных и не технологичных конструкций. Задание на дом Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977, стр. 28-32.

1. Основные определения. В комплексе требований, предъявляемых к технико-экономическим показателям промышленных изделий, важное место занимают вопросы технологичности конструкций. Технологичность конструкций изделий определена гост 14.205-83 как совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. Стандартами ЕСТПП установлена обязательность отработки конструкции на технологичность и количественной оценки технологичности на всех стадиях создания изделия. Производственная технологичность конструкции изделия проявляется в сокращении затрат, средств и времени на конструкторскую и технологическую подготовку производства, а также на изготовление (в том числе на контроль и испытания) изделий; Эксплуатационная технологичность конструкции изделия – в сокращении затрат, времени и средств на техническое обслуживание, текущий ремонт и утилизацию изделия; Ремонтная технологичность – в сокращении затрат при всех видах ремонта, кроме текущего. Вид изделия определяет главные конструктивные и технологические признаки обуславливающие основные требования к технологичности конструкции Объем выпуска и тип производства определяют степень технологического оснащения, механизации и автоматизации технологических процессов и специализации всего производства. Оценка технологичности конструкции изделия может быть двух видов - качественная и количественная.

Урок 11 Технологичности. Цель урока: Научиться проводить количественную оценку технологичности. План изложения нового материала 1. Сущность метода. 2. Коэффициенты, определяемые при оценке. 3. Решение задач. Задание на дом Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977, конспект.

Сущность метода Количественный метод оценки технологичности детали. Количественная оценка технологичности конструкции изделия выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности конструкции. Количественную оценку проводят по ряду показателей предусмотренных ГОСТ14.202-73. Расчет их количественных значений К выполняют по формулам. Значение коэффициентов К должны удовлетворять требованию 0 < K < 1. Более технологичной конструкции соответствует большее значение К. Номенклатуру показателей выбирают в зависимости от вида изделия, специфики и сложности конструкции, объема выпуска, типа производства и стадии разработки конструкторской документации. При сравнительной оценке вариантов конструкции номенклатура показателей технологичности и методы их определения должны быть одинаковы.

А) Трудоемкости

Б) Себестоимости

А) Унификации конструкции

Б) Унификации применяемых технологических процессов

В) Расхода материала

Г) Обработки

Д) Состава конструкции

Решение задач Рассмотрим правила расчета некоторых коэффициентов. Коэффициент точности. Кт.=1-(1/Кср), Кср.=(Ki*Pi)/ где Ki – Квалитет точности. Pi – Число размеров с данным квалитетом,

4. Коэффициент шероховатости. Кш.=1-(1/Ra ср.); Ra ср.=(Ra i*Ki)/ где Ra i – Параметр шероховатости. Ki – Число поверхностей с данным классом шероховатости,

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 254; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.19.251 (0.228 с.) |

– действительный годовой фонд времени рабочего места, участка или цеха в часах.

– действительный годовой фонд времени рабочего места, участка или цеха в часах.

) – отклонение фактического положения заготовки, достигнутого при несовмещении измерительной и технологической баз заготовки.

) – отклонение фактического положения заготовки, достигнутого при несовмещении измерительной и технологической баз заготовки.

баз = Smax = Dотвmax – Dопрmin

баз = Smax = Dотвmax – Dопрmin ; tg

; tg

, а диаметр базового отверстия 75+0,030 мм.

, а диаметр базового отверстия 75+0,030 мм. ;

;

.

.

Pi,

Pi,