Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дополнительные технические показателиСодержание книги

Поиск на нашем сайте

А) Унификации конструкции

Б) Унификации применяемых технологических процессов

В) Расхода материала

Г) Обработки

Д) Состава конструкции

Решение задач Рассмотрим правила расчета некоторых коэффициентов. Коэффициент унификации конструктивных элементов детали. Унификация заключается в том, чтобы свести количество оригинальных деталей (элементов) к возможному минимуму без ущерба для эксплуатационных показателей. К у.э. = Q у.э. / Q э, где Q у.э. – Число унифицированных элементов (шт). Q э. – Число конструктивных элементов (шт). 2. Коэффициент использования материала. К и.м.= М д. / М з, где М д. – Масса детали (кг). М з. – масса заготовки (кг). Коэффициент точности. Кт.=1-(1/Кср), Кср.=(Ki*Pi)/ где Ki – Квалитет точности. Pi – Число размеров с данным квалитетом,

4. Коэффициент шероховатости. Кш.=1-(1/Ra ср.); Ra ср.=(Ra i*Ki)/ где Ra i – Параметр шероховатости. Ki – Число поверхностей с данным классом шероховатости,

Контрольные вопросы Количественный метод оценки шероховатости. Показатели технологичности. Коэффициент точности обработки. Коэффициент шероховатости обработки. Коэффициент унификации. Коэффициент использования материала.

Урок 12 Практическая работа №1 Технологический анализ детали Урок 13 Тема: Припуски на обработку. Цель урока: Разобрать основные понятия о припуске на обработку, научиться строить схемы расположения припусков и допусков при обработке поверхностей.

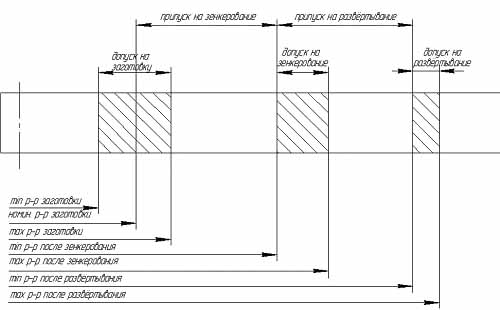

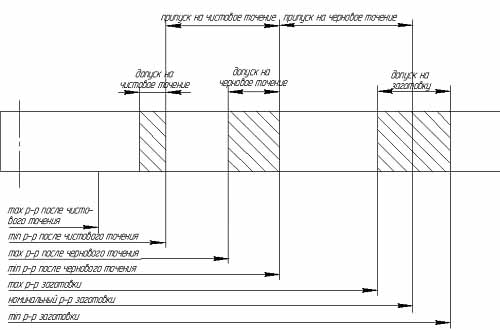

План изложения материала 1. Определения и общие понятия. 2. Факторы, влияющие на величину припуска. Задание на дом Н.Ф. Мельников и др. Технология машиностроения, М., Машиностроение. 1977, стр. 41-42, 93-96, конспект Определения и общие понятия. Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали. Различают припуски: - общие, т.е. удаляемые в течение всего процесса обработки данной поверхности (Zo). - межоперационные, удаляемые при выполнении отдельных операций (Zм).

Для наружных поверхностей - Zo=dз-dд; Zм=a-в Для внутренних поверхностей - Zo=dд-dз; Zм=в-а, где dз – размер заготовки; Dд – размер детали; а – размер, полученный на предыдущей операции; в – размер на текущей операции. Общий припуск представляет собой сумму межоперационных припусков. Пример выполнения схемы расположения припусков и допусков при обработке внутренней поверхности.

Пример выполнения схемы расположения припусков и допусков при обработке наружной поверхности.

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 511; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.73.201 (0.008 с.) |

Pi,

Pi,