Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Внутрикотловая обработка водыСодержание книги

Поиск на нашем сайте

4.4.1 Продувка Применяется для поддержания в котловой воде определенной концентрации солей, которая обеспечит безнакипный режим работы котла. Продувка бывает: · Периодическая; · Непрерывная. Продувка заключается в удаления из барабана котла части котловой воды с высоким солесодержанием и заменой ее питательной водой с малым солесодержанием. Ее производят из тех мест водотрубной системы котла, где наиболее высоко солесодержание воды.

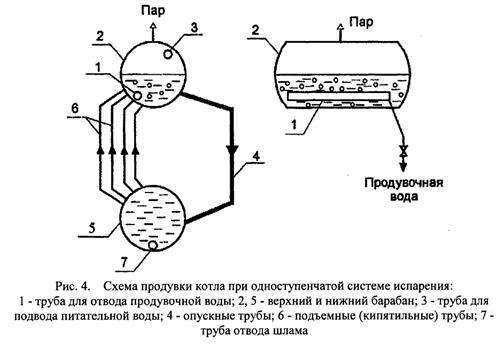

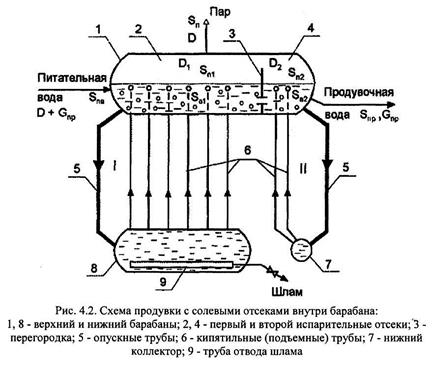

Питательная вода подается в барабан котла по всей длине трубы 3 с отверстиями, проходящей в верхней части верхнего барабана 2. Нижняя аналогичная труба 1, расположенная в нижней части верхнего барабана, предназначена для сбора и отвода продувочной воды. Продувка бывает одноступенчатой и многоступенчатой.

При ступенчатом испарении продувку осуществляют из солевых отсеков или выносных циклонов. Периодическую продувку применяют для удаления шлама, который скапливается в нижних барабанах и коллекторах котла. Величина продувки должна быть такой, чтобы солесодержание котловой воды соответствовало требованиям норм качества. Для котлов малой и средней мощности величина продувки не должна превышать 10%, для котлов большой мощности 5%, что связано с потерями теплоты с продувочной водой. Оптимальны потери теплоты с продувочной водой в пределах 0,1…0,5% от теплоты сгораемого топлива. Ступенчатое испарение позволяет уменьшить количество выводимой с продувкой горячей воды и сократить потери теплоты. При ступенчатом испарении испарительная система котла разделяется на 2 отсека, соединенных по пару, но разделенных по воде. Питательная вода подается только в первый отсек, а для второго отсека питательной водой будет служить продувочная вода первого отсека. Продувка осуществляется из второго отсека. Так как концентрация солей во втором отсеке выше, чем в первом, то для вывода солей требуется меньший процент продувки для котла в целом.

Непрерывная продувка должна обеспечивать при работе котла постоянный вывод избытка солей из котловой воды. Котловая вода непрерывной продувки из барабана отводится в аппарат, называемый сепаратором непрерывной продувки, в котором происходит расширение воды и отделение пара.

Деаэрация В химически очищенной воде находятся относительно нейтральные (N2 и NH3) и агрессивные (О2 и СО2) газы, последние приводят к химической коррозии внутренних поверхностей нагрева котла. Продукты коррозии нарушают циркуляцию воды в контуре котла, что может привести к пережогу труб. Поэтому коррозионно-активные газы необходимо удалять из воды. Для этого существует несколько способов: · Химическая деаэрация; · Каталитическая деаэрация; · Термическая деаэрация. Сущность химической деаэрации заключается в следующем: в воду добавляют сульфит натрия ( При каталитической деаэрации воды коррозионно-активные газы удаляются из воды водородом. Термическая деаэрация основана на законе Генри (законе растворимости газов в жидкости). Согласно закону Генри количество растворенного газа GГ в единице объема жидкости прямо пропорционально парциальному давлению газа над жидкостью. Растворимость газов при ее нагреве снижается, т.к. давление пара стремится к давлению насыщения, при кипении из воды удаляются все газы. Удаление газов из воды в ТГУ осуществляется в термических деаэраторах.

Деаэраторы подразделяются по рабочему давлению на 3 вида: · Вакуумные (P<0,03…0,093 МПа); · Атмосферные (Р = 0,12 МПа); · Повышенного давления (P>0,12 МПа). В ТГУ малой и средней мощности вакуумные деаэраторы обычно используются на водогрейных котлах, термические деаэраторы – на паровых. Деаэратор состоит из двух основных частей - деаэраторного бака 3 и деаэраторной колонки 2. Химически очищенная вода поступает через охладитель выпара 1 в верхнюю часть колонки деаэратора. Сюда же подается конденсат от сетевых подогревателей. Вода стекает по распределительным тарелкам (по всему сечению колонки) вниз в бак, и нагревается за счет пара, который движется вверх. При нагреве воды из нее выделяются газы, которые с частью пара из верхней части колонки поступают в охладитель выпара. Там оставшийся пар конденсируется, и конденсат возвращается по сливной трубке в деаэратор, а газы выходят в атмосферу. Освобожденная в деаэраторе от газов питательная вода из нижней части бака направляется к котлам. Температура подогрева воды в деаэраторе атмосферного типа обычно лежит пределах 102…104 °С, что соответствует давлению в деаэраторе 0,12 МПа.

При превышении давления в деаэраторе относительно рабочего может произойти его разрыв, а при разрежении атмосферное давление может деформировать деаэратор. Чтобы этого не произошло, деаэратор оборудуется гидрозатвором 4, который устанавливается на высоте 3,5…4 м относительно уровня воды в деаэраторе. При уходе воды из деаэратора и создании в нем разрежения подпиточная вода поступает из гидрозатвора в питательный бак. При резком повышении уровня воды в баке (перепитке) происходит сброс избытка воды через переливную трубу в гидрозатворе. Для предотвращения кавитации во всасывающих патрубках питательных насосов деаэратор устанавливают выше уровня установки насосов таким образом, чтобы создать требуемый подпор во всасывающих патрубках.

4.5 Подготовка пара в соответствии с нормативными требованиями Пар, направляемый потребителям, должен быть достаточно чистым для того, чтобы избежать отложений на внутренних поверхностях пароперегревателей и паропроводов. Качество вырабатываемого пара зависит от его влажности и концентрации веществ, загрязняющих котловую воду.

Показатели качества конденсата насыщенного и перегретого пара после регуляторов перегрева не должны превышать значений, указанных в табл. 3. [2] Таблица 3

__________ * Для котлов без пароперегревателя допускается влажность пара до 1 %. ** Для котельных установок, имеющих систему обратных конденсатопроводов общей протяженностью не более 1000 м при числе теплообменных аппаратов не более десяти допускается содержание свободной углекислоты в паре до 100 мг/дм3. *** Допускаемое содержание связанного аммиака должно определяться по согласованию с потребителем технологического пара.

Согласно требованиям к насыщенному пару, вырабатываемому в котлах без пароперегревателей, пар может иметь влажность до 1%, при этом его солесодержание не нормируется. Для снижения влажности пара в барабане котла устанавливают различные сеперирующие устройства, которые отделяют капельки влаги от сухого пара. Типы сепарации влаги: · Гравитационную; · Инерционную (механическую); · Пленочную.

Топливо для котельных установок 1 Общие сведения Топливо – углеродистые и углеводородистые соединения, которые будучи нагреты до определенной температуры, активно вступают в реакцию с кислородом воздуха и выделяют при этом значительное количество тепла. По своему состоянию топливо делят на: · Твердое; · Жидкое; · Газообразное. По способу получения: · Естественное - твердое: антрациты, каменные и бурые угли, торф, горючие сланцы, дрова, отходы промышленности и сельского хозяйства; - жидкое: нефть - газообразное: природный газ · Искусственное - твердое: брикеты, кокс, полукокс; - жидкое: продукты перегонки нефти – бензин, керосин, лигроин, мазут и т.д.; - газообразное: генераторный газ, коксовый, нефтяной, полукоксовый, доменный газ.

Элементарный состав топлива Твердые жидкие топлива: Твердые и жидкие топлива характеризуются весовым составом, в который включаются следующие основные элементы: · Углерод С – является одним из главных составляющих топлива. Чем его больше в составе, тем выше теплота сгорания топлива. В чистом виде в природе встречается в виде графита и алмаза. В холодном состоянии углерод с кислородом не соединяется. Поэтому горение углерода возможно только при нагреве его примерно до 700 °С.; · Водород Н – легкий газ, не имеющий цвета и запаха, его больше всего в жидком топливе и сланцах; · Кислород О – поддерживает горение, но сам не горит и тепла не выделяет. Кислород относят к внутренней балластной составляющей топлива; · Азот N – нейтральный газ, сам не горит и горение не поддерживает; · Сера S – в природе встречается в виде соединений, при горении получается сернистый газ, который при охлаждении соединяется с влагой и образует серную кислоту. - Горючая (летучая) – колчеданная сера Sk; - Негорючая минеральная Sо – входит в состав золы; · Зола А – состоит из сложный химических соединений – окиси алюминия, соединений железа, кальция, магния, серы. Зола является негорючей (минеральной) частью топлива. Большое содержание золы в топливе вызывает трудности при эксплуатации котлов: загрязняет поверхности нагрева и газоходы и истирает крыльчатку и кожух дымососов. Зола делится на: - легкоплавкую с температурой размягчения ниже 1000 °С (вызывает шлакование топки при сжигании топлива); - тугоплавкую с температурой размягчения выше 1300 °С; · Влага W – является балластной примесью топлива. В зимнее время вызывает смерзание топлива. Влажное топливо плохо горит в топке и требует значительного количества тепла на испарение влаги. Водяные пары в дымовых газах при охлаждении до 40 - 60°С конденсируются, а выделившаяся при этом влага вызывает коррозию металла экономайзера или воздухоподогревателя. Влага топлива подразделяется на: - Внешнюю (механическую) – вызванную поверхностным увлажнением кусков топлива и заполнением влагой пор и капилляров; - Внутреннюю(равновесную, или гигроскопическую) – которая устанавливается в материале при длительном соприкосновении с окружающим воздухом. Находясь в сухом месте, топливо теряет внешнюю влагу – высыхает и называется в таком случае воздушно – сухим. При нагреве топлива до 105 °С из него можно удалить всю влагу и получить совершенно сухое топливо.

Горючими элементами в топливе, составляющими его горючую массу, являются углерод, водород и горючая сера. Условно к горючей массе относят также кислород и азот. Зола и влага в горении не участвуют и являются балластом.

Состав топлива принято представлять в виде совокупности входящих в него отдельных элементов и компонентов, выраженных в массовых процентах. Топливо в том виде, в котором оно поступает для сжигания, называют рабочим, а вещество, составляющее его – рабочей массой. Входящие в состав рабочей массы элементы записываются с индексом r:

Если из топлива удалена внешняя и внутренняя влага, то оно представляет собой сухую массу (индекс d), имеющую следующий состав

Если условно удалить из сухой массы содержащуюся в ней золу, то полученный состав представляет собой сухую безззольную (горючую) массу топлива:

Если из горючей массы выделить колчеданную и сульфатную серу, то оставшуюся массу топлива называют органической. Состав рабочей и сухой массы одного и топлива в зависимости от условий добычи и погоды может колебаться в широких пределах. Состав же горючей массы стабилен. Поэтому его используют для проведения пересчета горючей массы на сухую и рабочую.

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 456; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.167.229 (0.007 с.) |

), который окисляется до сульфата натрия

), который окисляется до сульфата натрия  , забирая из воды кислород.

, забирая из воды кислород.

(6)

(6) (7)

(7) (8)

(8)