Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Керамические материалы и изделия специального назначенияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

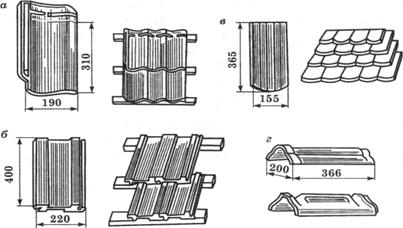

Керамическая черепица (ГОСТ 1808—71) — один из древнейших видов кровельного материала. Стиль множества городов неразрывно связан с черепичными крышами, всегда несущими впечатление уюта и благородства постройки. На сегодняшний день черепичные кровли не только не утратили своей популярности, но и становятся все более привлекательными для строителей. По сравнению с другими кровельными материалами черепица имеет следующие преимущества: огнестойка, долговечна, устойчива к атмосферным воздействиям, имеет высокие эксплуатационные и декоративные качества, не требует периодических окрасок. Недостатками черепицы являются большая трудоемкость кровельных работ и большая масса, требующая прочной конструкции кровли. Керамическую черепицу (рис. 4.4) изготовляют путем формования глиняной массы на ленточных и штамповых прессах. Ленту, выходящую из мундштука, разрезают на резательных станках по размеру черепицы. Выпускают черепицу в основном четырех типов: пазовую штампованную, пазовую ленточную, плоскую ленточную и коньковую. По назначению черепицу подразделяют на рядовую (для покрытия скатов кровли), коньковую (для покрытия коньков и кровель), разжелобочную (для покрытия разжелобков). Керамическую черепицу применяют в малоэтажном строительстве.

Рис. 4.4. Типы черепицы и примеры ее укладки на кровлю: а — пазовая штампованная; б— пазовая ленточная; в — плоская ленточная; г — коньковая

Канализационные и дренажные трубы. Керамические канализационные трубы широко применяют для строительства канализационных сетей, а также для отвода промышленных сточных вод, содержащих большое количество щелочей и кислот. Основным сырьем для производства канализационных труб служат пластичные огнеупорные и тугоплавкие глины. Формуют их в вертикальных трубных прессах, обжигают при 1250...1300 °С до спекания. Поверхность труб снаружи и внутри покрывают кислотостойкой глазурью, которая увеличивает химическую стойкость труб и создает внутри трубы гладкую поверхность, уменьшает гидравлическое сопротивление при прохождении жидкостей. Водопоглощение труб не должно превышать 8%, труб высшей категории качества — 7,5%. Выпускают канализационные трубы цилиндрической формы длиной 1000 мм и диаметром 150, 200, 300, 350 и 400 мм, на одном конце которых имеется раструб для соединения отдельных звеньев трубопровода. Изготовляемые на основе местных материалов канализационные трубы имеют невысокую стоимость сравнительно с трубами других видов.

Дренажные трубы (ГОСТ 8411—74) используют для понижения уровня грунтовых вод, а также для осушения (дренажа) заболоченных земель. Изготовляют дренажные трубы двух типов: с цилиндрической и восьмигранной наружной поверхностью. Дренажные трубы формуют из кирпичных высокопластичных глин на горизонтальных ленточных или вертикальных прессах. Промышленность выпускает гладкие неглазурованные трубы без раструбов или глазурованные с раструбом и перфорацией на стенках. Внутренний диаметр труб 50...30, длина 333...500, толщина стенок трубы 8...24 мм, морозостойкость 15 циклов попеременного замораживания и оттаивания. Санитарно-технические изделия изготовляют из фарфоровых, полуфарфоровых и фаянсовых масс методом литья в гипсовых формах с последующей сушкой и обжигом. Различают три группы санитарно-технической керамики: изделия из твердого фаянса, отличающиеся пористым черепком; из санитарного фарфора, обладающие спекшимся черепком; из полуфарфора, имеющие полуспекшийся черепок. Ассортимент изделий этой группы весьма разнообразен: ванны, умывальники, унитазы, биде, смывные бачки, пьедесталы, писсуары настенные и др. Применяют сантехнический фаянс для оборудования кухонь, санузлов и специальных помещений (лабораторий, поликлиник, парикмахерских и др.). Из фарфора изготовляют электроизоляционные изделия, химическую и хозяйственную посуду. Теплоизоляционная керамика. К этой группе могут быть отнесены уже рассмотренные в группе стеновых материалов пустотелые и пористо-пустотелые кирпичи и камни, обладающие почти вдвое меньшей, по сравнению с полнотелым кирпичом, теплопроводностью. С развитием производства легких бетонов широкое применение находят вспученные керамические материалы — керамзит и аглопорит. Керамзит — легкий ячеистый материал с закрытой структурой мелких пор, обладающий замечательными качествами: малой плотностью и высокими теплоизоляционными свойствами. Сырьем для его производства служат легкоплавкие глины, содержащие 6... 12% оксидов железа, 2...3% щелочных оксидов и до 3% органических примесей — трепелы, глинистые сланцы, золы ТЭС, способные вспучиваться в условиях термической обработки.

Обжиг ведется при 1050... 1300 °С. При обжиге глины происходит разрушение органических добавок с выделением газов и водяных паров, которые и вспучивают размягченный материал, образуя в нем поры. Процесс охлаждения керамзита весьма трудоемкий и продолжительный. От условий охлаждения зависят прочность и водопоглощение керамзита. Охлажденный до температуры 50...70 °С керамзитовый гравий транспортируют на склад готовой продукции, где его сортируют по размеру гранул на фракции. Качество керамзита характеризуется размером зерен, плотностью и прочностью.

Рис. 4.5. Керамзитовый гравий

По размеру зерен керамзитовый гравий делят на три фракции (рис. 4.5): 5...10, 10...20 и 20...40 мм. Зерна менее 5 мм относят к керамзитовому песку. Гранулы керамзитового гравия должны иметь эллипсовидную или округлую форму и оплавленную поверхность. В зависимости от насыпной плотности керамзитовый гравий подразделяют на марки 150...800 кг/м3. Предел прочности при сжатии (0,4...5,5 МПа для класса А и 0,3...4 МПа для класса Б) зависит от марки керамзитового гравия. Водопоглощение 15...25%, влажность гравия должна быть не более 2%, морозостойкость не ниже Р15. Керамзит атмосферостоек. Керамзит применяют не только как заполнитель для легких бетонов, но и в виде теплоизолирующих засыпок в слоистых конструкциях. Аглопорит (рис. 4.6) — пористый кусковой материал, получаемый спеканием (агломерацией) шихты из глинистых пород, шахтных выработок (угля), шлаков или зол с последующим дроблением и рассевом на фракции. В зависимости от насыпной плотности аглопоритовый щебень подразделяют на марки 300... 1000 кг/м3, предел прочности при сжатии 0,З...ЗМПа. Применяют аглопоритовый щебень в качестве заполнителя для легких бетонов. К теплоизоляционной керамике относят также плиты, камни, кирпичи, скорлупы, сегменты, получаемые из глин, трепелов, диатомитов, перлитов и вермикулитов. Кислотоупорные изделия применяют в химической и целлюлозно-бумажной промышленности. Выпускают их в виде прямого и клинообразного кирпича, плиток, труб и фасонных частей к ним. Кислотоупорная керамика имеет черепок повышенной плотности, высокую механическую прочность и термостойкость, выдерживает длительное воздействие кислот и щелочей. Кислотоупорный кирпич изготовляют двух видов: прямой с размерами 230x113x65 мм и клинообразный. По свойствам и внешнему виду кирпич подразделяют на три сорта: I, II и III.

Рис. 4.6. Аглопорит

Кислотостойкость кирпича 92...96%, водопоглошение не более 8...12%, прочность при сжатии 15, 20, 25 МПа. Применяют его для кладки и футеровки химических аппаратов, настилки полов, футеровки варочных котлов. Кислотоупорные плитки изготовляют трех типов: кислотоупорные (К), термокислотоупорные (ТК) и термокислотоупорные для гидролизной промышленности (ТКГ). По форме они бывают квадратными, прямоугольными и клинообразными со стороной размером от 50 до 200 и толщиной от 10 до 50 мм. Плитки имеют плотный спекшийся черепок, высокую прочность при сжатии не менее 39 МПа, низкое водопоглощение 6...9% и высокую кислотостойкость 96...98%. Применяют кислотоупорные плитки для футеровки аппаратов и газоходов, облицовки панелей и сточных желобов.

Кислотоупорные трубы и фасонные части к ним имеют плотный спекшийся черепок, отличаются высокой плотностью и прочностью. Кислотостойкость достигается покрытием кислотостойкой глазурью наружной и внутренней поверхности труб и должна быть не менее 98%. Водопоглощение не более 3%, прочность при сжатии 40 МПа и более. Кислотоупорные трубы и фасонные части к ним применяют для перемещения кислот и газов при разрежении или давлении до 0,3 МПа. Огнеупорные керамические материалы. К огнеупорной керамике относят материалы, способные при эксплуатации выдерживать длительное воздействие высоких температур, — свыше 1580 °С. В зависимости от этого их называют огнеупорными (1580... 1770 °С); высокоогнеупорными (температура 1770...2000 °С) и материалами высшей огнеупорности (свыше 2000 °С). К основным требованиям, предъявляемым к огнеупорным материалам, относятся: огнеупорность, высокий предел прочности, устойчивость при резких колебаниях температур (термостойкость), газонепроницаемость, минимальная усадка при различных температурах. По химико-минералогическому составу огнеупорную керамику делят на кремнеземистую, алюмосиликатную, магнезиальную, хромистую и др. Кремнеземистые (динасовые) материалы содержат не менее 93% SiO2. Огнеупорность динаса достаточно высокая — 1700...1750 °С. Однако динас имеет низкую термостойкость, при быстром нагревании или охлаждении он растрескивается, разрушается и, следовательно, теряет прочность. Применяют кремнеземистые огнеупоры для кладки и футеровки сводов, стен и насадок мартеновских печей, стекловаренных печей и т.п. Алюмосиликатные огнеупорные материалы в зависимости от содержания SiO2 и Аl2O3 в обожженном продукте делят на три вида: полукислые, содержащие SiO2более 65% и Аl2O3 менее 30%; шамотные, содержащие Аl2O3 от 30 до 45%; высокоглиноземистые, содержащие Аl2O3 более 45%. Огнеупорность полукислых изделий 1610...1710 °С. Изготовляют их путем обжига глин с большим содержанием кварцевого песка. Полукислые огнеупоры применяют для футеровки коксовых печей, вагонеток и др. Шамотные огнеупоры имеют огнеупорность 1710..1730 °С. Изготовляют их путем обжига смеси шамота (дробленой обожженной глины) и огнеупорной глины. Они отличаются термической стойкостью, шлакоустойчивостью и прочностью. Применяют шамотные изделия для кладки и футеровки доменных печей, стен и пола керамических печей, футеровки топок паровых котлов, дымоходов и др.

Высокоглиноземистые изделия имеют огнеупорность 1820...2000 °С. Изготовляют их из материалов с высоким содержанием глинозема (бокситы, корунд и др.). Применяют высокоглиноземистые огнеупоры в стекольной промышленности для кладки печей. Специальный кирпич. Дорожный клинкерный кирпич представляет собой искусственный камень, получаемый путем пластического или полусухого формования и обжига тугоплавких глин до полного спекания, но без остеклования поверхности. Размеры кирпича 220x110x65 мм. Клинкер по прочности изготовляют трех марок: 400, 600 и 1000; морозостойкость ГЗО, Г50, ГЮО; плотность 1900 кг/м3. Кирпич хорошо сопротивляется истиранию. Дорожный клинкерный кирпич применяют для покрытия дорог, мостовых, а также как кислотостойкий материал. Для мощения тротуаров выпускается также фигурный кирпич.

|

||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 1470; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.247.237 (0.013 с.) |