Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет и конструирование режущего инструментаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Рассчитать и сконструировать спиральное твердосплавное сверло, оснащенную сменной пластиной для сверления 27 мм. у заготовки из стали 45 с пределом прочности δ Сверла представляют собой режущие инструменты, предназначенные для образования отверстий в сплошном материале. В процессе сверления осуществляются два движения: вращательное – вокруг оси инструмента и поступательное — вдоль оси инструмента. Сверла используются также для рассверливания предварительно просверленных отверстий. Для обработки данного отверстия применяется сверло цельное из быстрорежущей стали. Сверло состоит из корпуса с цилиндрическим хвостовиком, на противоположный конец которого устанавливаются сменные пластины при помощи винтов. 1. Предварительно задаюсь длинной L и соответственно её диаметром Д, число зубьев Z и углом ω: L=160 мм; Д=27 мм, l=86 (длина рабочей части); Z=2 мм.; 2. Подачу Sz=0,1 мм/зуб. 3. Определяю окружной шаг зубьев фрезы:

Sокр.= Д – диаметр инструмента, мм. Z – число зубьев инструмента. Определяю геометрические параметры режущей части: главный задний угол 4. Осевую составляющую силы резания определим по формуле [14]. Р0 =10 Ср Dq sy Kp Коэффициенты Ср = 68; q = 1.0; y = 0,7[14]

Р0 =10 *68*27* 0,1 0,7 *0,8 =1468 Н. 5. Крутящий момент по формуле. Где: См; у; u; q; - поправочные коэффициенты: Sz – величина подачи инструмента, мм/зуб, D – диаметр инструмента, мм, Кр - поправочный коэффициент на силу резания. См= 0,0345; q=2,0; y=0,8

М кр= 10*0,0345*272,0 *0,10,7*0,84 = 21,1 Нм 6. Определяю диаметр хвостовика. dср = 2Мср/Р0 (38) dср= 2х21,1/1468 = 0,028 м. принимаем Ø32 мм. Так так посадочный диаметр фиксируется от проворачивания замком, для го на хвостовике фрезеруется лыска. 6) Выбираю материал фрезы: корпуса – сталь 40Х, пластины – твердый сплав с износостойким покрытием. Назначаю твердость детали сверла после термической обработки: корпуса HRC 30-40; пластины – HRC 60-64.

Рисунок 3. Эскиз сверла

Шаг винтовой канавки: Н = 7. Диаметр dc сердцевины сверла выбирают в зависимости от диаметра сверла: принимаем диаметр сердцевины у переднего конца сверла равной 0,15 D dc = 0,15 х 27 = 4,0 мм. Тогда утолщение сердцевины по направлению к хвостовику 1.4 - 1.8 мм на 100 мм длины. Принимаем это утолщение равным 1,5 мм 8. Обратная конусность сверла (уменьшение диаметра по направлению к хвостовику) на 100 мм длины рабочей части по направлению к хвостовику 0,08 мм [4]; 9. Геометрические элементы профиля фрезы для фрезерования канавки сверла определяю аналитическим способом. Большой радиус профиля:

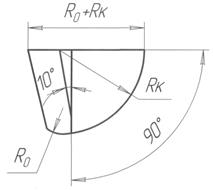

При диаметре фрезы Rk = 0,616 х 27 = 16,6 мм. Меньший радиус профиля Rk=CkD, где С0 = 0,015ω0,75 = 0,015 х 250,75 = 0,168 Следовательно R0 = 0,168 х 27 = 4,54 мм. Ширина профиля В = R0 + Rк = 16,6+4,54 = 21,14 мм. 10. По найденным размерам строим профиль канавочной фрезы.

Рис. 14 11. Устанавливаем основные технические требования и допуски на размеры сверла. Предельные отклонения диаметра сверла: D = 27 h12(-0.21)

Допуск на общую длину и длину рабочей части сверла:

Радиальное биение рабочей части сверла относительно оси хвостовика не должно превышать 0,15 мм. 12 Технические требования: 1. Материал корпуса фрезы – сталь 40Х ГОСТ 4543. Твердость HRC 30-40. 2. Материал пластины - твердый сплав, твердость HRC 60-67 3. Неуказанные предельные отклонения – отверстий H14, валов h14, остальных размеров 4. Маркировать на корпусе диаметр и длину сверла, обозначение пластины, товарный знак завода – изготовителя (27х160х GPMT110304-U3- 2. 10 Расчет и конструирование приспособления 2.10.1 Описание конструкции приспособления.

Приспособление с поршневым пневмоприводом для фрезерования зубьев звездочки устанавливается на столе станка и вращается вместе со столом в процессе нарезания зубьев. В приспособление вмонтирован пневмопривод для зажима и отжима заготовки. Втулка, на которую устанавливаются штуцера привода насаживается на приспособление, но не вращается. А вращается внутренняя часть приспособления. Для выталкивания заготовки в приспособлении имеется выталкиватель. Зажим и базирование происходит по внутренней цилиндрической поверхности заготовки.

2.10.2. Назначение приспособления.

Приспособление с пневмоприводом применяется для установки и зажима различных деталей на зубофрезерных станках.

2.10.3. Принцип действия приспособления.

Приспособление с цанговым пневматическим зажимом для фрезерования цилиндрических зубчатых колёс червячной фрезой, устанавливают на зубофрезерном столе станка и закрепляют винтами 17. При переключении распределительного крана сжатый воздух через штуцер 14 поступает в верхнюю полость пневмоцилиндра, встроенного в корпусе 3 приспособления, и перемещает поршень 5 со штоком 1 и тягой 10 вниз, при этом тяга верхним коническим концом разжимает цангу 11, которая зажимает обрабатываемое колесо. После нарезания зубьев на колесе, распределительный кран переключается и сжатый воздух через штуцер 14 и воздушные каналы в пневмоцилинре и его крышки поступает в нижнюю полость пневмоцилиндра и перемещает поршень 5 со штоком 1 и тягой 10 вверх, верхний конический конец тяги выходит из отверстия цанги 10, которая под действием упругих сил сжимается, и обработанное колесо освобождается от зажима. При движении поршня вверх с ним перемещается втулка 6 и стежнями 12, снимает колесо с цанговой оправки.

2.10.4. Расчет приспособления. Сила зажима определяется по формуле W=К*Pz/f (39) Коэффициент запаса К=К0*К1*К2*К3*К4*К5*К6 где: К0-постоянный коэффициент запаса при всех случаях обработки, К0=1,5 К1 – коэффициент, учитывающий состояние поверхности заготовки; К1=1,5 К2=1…1,9 – коэффициент, учитывающий увеличение сил резания от затупления инструмента: принимаю К2=1,2 К3- для данного случая не учитывается К4= - коэффициент, учитывающий постоянство сил зажима приводом приспособления; К4=1 К5-для данного случая не учитывается К6 = 1,0 коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку на опорах; Коэффициенты К2-К6 выбираю [2]. К=1,5*1,2*1*1*1=1,8

2.10.5 Расчет усилия зажима заготовки в приспособлении

W=К*Pz*cos ω/f (40) Nрез = Отсюда Pz= 1020*60* Nрез/V = 1020*60*1,6/60 = 1632 Н. Осевая сила Рх = Pz*cos ω вызывает прокручивание детали. f0=0,2-коффициент трения стали по стали W=1,8*1632*0,05234/0,2 = 769 Н. Усилие на приводе Q = Wi = 769*4 =3075 Н.

Рисунок 4. Схема для расчёта усилия зажима.

1.5 Расчет основных параметров зажимного механизма

Диаметр пневматического цилиндра Dц=1,44 Dц=1,44 Давление воздуха в сети, принимаю Р=0,4 МПа. Принимаю стандартный диаметр пневмоцилиндра D=160 мм. Диаметр штока принимаю в зависимости от диаметра цилиндра, принимаю d=40мм Определяю действительную силу зажима пневмоцилиндра одностороннего действия штоковой полости Q=0,785*(D2-d2)*p*η Q=0,785*(1602-752)*0,4*0,85=5330 H.

Рис. 5 Схема установки заготовки.

|

||

|

Последнее изменение этой страницы: 2016-12-09; просмотров: 467; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.169.102 (0.009 с.) |

=600 МПа. Припуск на обработку h=13,5 мм. Обработка производиться на многоцелевом станке.

=600 МПа. Припуск на обработку h=13,5 мм. Обработка производиться на многоцелевом станке. = 42,39 мм. (36)

= 42,39 мм. (36) =11˚; передний угол

=11˚; передний угол  =5˚.

=5˚. = (

= ( )1 = 0,8

)1 = 0,8 = 10 СМ Dg sy Kp, Нм (37)

= 10 СМ Dg sy Kp, Нм (37)

=

=  = 182 мм.

= 182 мм.

, Сф = 1. следовательно

, Сф = 1. следовательно

IT14/2 по ГОСТ 25347.

IT14/2 по ГОСТ 25347. )

) =1,6 кВт

=1,6 кВт

, мм (41)

, мм (41) = 137 мм

= 137 мм