Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Химическое производство органических веществСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

К органическим относятся вещества, в состав которых входит углерод, водород, кислород и азот, значительно реже – сера и фосфор. Производится до 600 тыс. органических соединений, число которых продолжает быстро расти за счет синтеза новых веществ, в природе не встречающихся, но играющих существенную роль в жизни человеческого общества (пластмасс, каучуков, синтетических волокон, красителей, взрывчатых веществ, пестицидов, лекарственных препаратов). Наиболее важным источником органических соединений является нефть, состоящая в основном из углеводородов различного строения. Последние содержатся также в природном газе, каменном угле, торфе, горючих сланцах и др. В работе рассматриваются наиболее крупнотоннажные и экологически опасные технологии переработки жидкого, твердого и газообразного органических веществ природного происхождения.

Коксохимическое производство

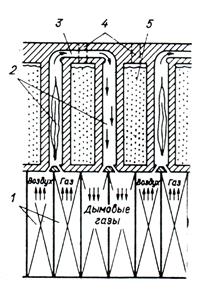

Основным сырьем для коксохимического передела является каменный уголь, из которого получают кокс, служащий основным видом топлива в металлургических процессах. Полученные попутно с коксом продукты (газ, смолы, бензолы и т.д.) используют как сырье для производства парфюмерии, лаков, анилиновых красок, пластмассы, медикаментов и т.п.. Химическая продукция современных коксохимических заводов составляет около 60% стоимости кокса. Коксованию подлежат специальные сорта каменных углей, способные в процессе сухой перегонки превращаться в твердую спекшуюся массу. Технологический процесс коксования включает подготовку шихты, сухую перегонку (без доступа воздуха) и спекание угля при температурах 1100–1200 0С, улавливание выделяющихся химических продуктов и обработку коксового пирога. Подготовка шихты состоит из приема и складирования углей, их усреднения, дозирования компонентов шихты, ее обогащения и последующего обезвоживания. Крупнокусковой уголь перед обогащением предварительно измельчают. Спекание шихты осуществляют в коксовых печах, которые представляют собой камеры в форме вытянутого параллелепипеда с габаритами по высоте, длине, ширине до 8×18×0,65 м и вмещают свыше 22 т сухой шихты. Группа из 45–70 камер составляет одну коксовую батарею. Между камерами расположены обогревательные простенки, в которых движутся продукты горения доменного газа. Простенки в верхней части соединены переходными каналами. Воздух для сжигания газа предварительно нагревают до 900–1100 0С в регенераторах. На каждую камеру приходится два регенератора, один из которых нагревается продуктами горения, а в другом, ранее разогретом регенераторе, происходит подогрев доменного газа, сгорающего в нижней части простенка (рисунок 10.1). Через некоторое время направление движения газов меняется.

1 – регенераторы; 2 – обогреваемые вертикалы; 3 – обводной канал; 4 – отверстия для загрузки шихты; 5 – камера коксования

Рисунок 10.1 – Схематический разрез коксовой батареи

В камерах коксования, работающих периодически, по мере роста температуры из шихты удаляются пары воды и летучие вещества. При 350 0С начинается разложение угля с выделением смол. При 350–500 0С шихта переходит в пластическое состояние. При повышении температуры до 1000–1100 0С получают кокс (спекшуюся массу). Спекание коксующегося угля сопровождается усадкой и появлением пор. Выделяющиеся смола и летучие вещества отсасываются для химической переработки. Продолжительность коксования составляет 15–17 часов, современные батареи производят до 20 тыс. т. кокса в сутки. Загрузка коксовой камеры производится через люки, расположенные в своде печи. Для выдачи кокса открывают две противоположные дверцы, закрывающие оба конца сквозной коксовой камеры, и раскаленный кокс при помощи коксовыталкивателя выдавливается из нее. Кокс из камеры передается в тушильную башню для мокрого (водой) или сухого (азотом) тушения. Операция предотвращает горение раскаленного кокса. После тушения кокс подвергается грохочению, куски классом 25–60 мм направляют в доменную плавку. Более мелкий кокс используют как восстановитель в различных металлургических процессах. Основными химическими продуктами коксования являются коксовый газ, бензол, фенолы, нафталин, каменноугольная смола, сульфат аммония и каменноугольный пек. В экологическом отношении коксохимическое производство является одним из наиболее опасных. На всех его стадиях выделяется значительная масса загрязнителей. Крупным источником токсичных веществ служат цеха коксохимического производства, перерабатывающие продукты коксования: бензол, каменноугольную смолу и др. На долю коксохимического производства приходится более 70% канцерогенов от их общего количества, образующегося в металлургии. Дефицитностью коксующихся углей инициируются разработки по бескоксовой металлургии, внедоменных способов производства железа и его сплавов, а также замене части кокса в доменной плавке углем и природным газом, вдуваемыми через фурмы.

Переработка нефти

На современном этапе развития промышленного производства ориентируются на глубокую переработку нефти, при которой получают искусственное топливо (жидкое и газообразное), смазочные масла, нефтяные битумы и пеки, сырье для производства пластмассы, химических волокон, синтетических каучуков, моющих средств и т.д. Глубина переработки нефти в передовых странах достигает 90%, в нашей стране она составляет 62–64%. По объему потребления наибольшее значение для народного хозяйства имеют искусственные жидкие топлива (горючее), смазочные масла и консистентные смазки. Жидкие топлива в зависимости от их назначения классифицируются на карбюраторные (авиационный и автомобильный бензин) и дизельное, отличающееся высокой теплотой сгорания, превышающей 40 тыс. кДж/кг. Карбюраторное топливо используют в двигателях внутреннего сгорания с зажиганием от электрической искры. Дизельное топливо используют в поршневых двигателях внутреннего сгорания с воспламенением его от сжатия при 550–600 0С. К дизельному топливу относятся керосин и соляровое масло. После отгонки моторного топлива из нефти остается вязкая черная жидкость – мазут. Его используют как топливо или перерабатывают в смазочные масла и бензин. Вторая группа нефтепродуктов (смазочные масла) применяется для уменьшения трения во всех движущихся деталях и отвода от них тепла. Третью группу нефтепродуктов – консистентные (мазеобразные) смазки – получают добавлением к смазочным маслам загустителей (масла, сульфидов, силикатов и др.). Добытую нефть перед отправкой на переработку подвергают очистке от механических примесей, воды, газов, растворенных веществ, которую ведут физическими и химическими методами, включающими стадию нагревания нефти или нефтепродуктов до высоких температур с разделением на фракции (смеси) или выделением индивидуальных углеводородов. Перегонка нефти (физический метод) основана на разнице температур кипения и конденсации органических соединений, входящих в состав нефти. Перегонка заключается в разделении исходной сложной по составу жидкости на отдельные фракции (дистилляты). Средние выходы различных дистиллятов приведены в таблице 10.1. При переработке нефти выход наиболее ценных продуктов (бензина) недостаточен и обычно не превышает 15%, что не может покрыть все возрастающий спрос народного хозяйства на этот и другие виды моторного топлива. Увеличения их выхода достигают применением химических процессов переработки, резко увеличивающих выход бензина (до 70% массы сырья). Таблица 10.1 – Выходы дистиллятов при прямой перегонке нефти

При переработке с применением более высоких, чем при прямой перегонке, температур молекулы органических соединений нефти распадаются на относительно мелкие с меньшим числом атомов углеводороды. Одновременно протекают вторичные процессы, в которых продукты распада образуют молекулы новых соединений, отличающихся от исходных строением и составом. Ко вторичным относятся процессы полимеризации (отщепление водорода от какого-либо соединения) и многие другие. Первичные и вторичные процессы переработки нефти и нефтепродуктов называют крекингом. При крекинге образуется большее количество газообразных веществ (водород, метан, бутан, пропилен, этилен и др.), являющихся сырьем для органического синтеза. Добыча, переработка и транспортировка нефти сопряжены с загрязнением окружающей среды. Потенциальным его источником является сеть нефтепроводов. Ежегодно происходит до 700 крупных разрывов нефтепроводов, при этом потери достигают 7–20% добываемой нефти. На угрожающем уровне находится нефтяное загрязнение Мирового океана. В настоящее время одна треть океанической поверхности покрыта нефтяной пленкой. Межконтинентальная транспортировка нефти, осуществляемая нефтеналивными судами, составляет почти половину общего объема морских перевозок. Значительным фактором загрязнения окружающей среды являются предприятия нефтехимической и нефтеперерабатывающей отраслей. Зона активного загрязнения почвы составляет 1–3 км от предприятия при общем распространении загрязняющих веществ, в том числе попадающих в сельскохозяйственные культуры, на расстояние не менее 20 км. Методы очистки от нефти и нефтепродуктов достаточно многочисленны, однако универсального способа нет. Применение того или иного метода определяется свойствами загрязненной среды, ее температурой, составом и свойствами нефти, масштабом загрязнения, его расположением относительно населенных пунктов, предприятий народного хозяйства и многими другими факторами.

Переработка природного газа

Природный газ представляет углеводородное сырье, основным компонентом которого является метан, который используется как высококалорийное экологически чистое топливо во всех отраслях народного хозяйства. Газ ряда месторождений России характеризуется высоким содержанием неуглеводородных компонентов: до 3,6% H2S; 0,2–2,6% СО2; 6–36% суммы азота и редких газов (гелия, неона). Сочетание разнородных по свойствам веществ обусловливает необходимость глубокой комплексной переработки природного газа. Первая стадия технологии заключается в абсорбционном извлечении из газа основных неуглеводородных соединений (в основном сероводород и диоксид углерода), которые отправляются на установки по выработке серы. Дальнейшее криогенное разделение природного газа осуществляют низкотемпературной конденсацией с последовательным четырехступенчатым охлаждением газа гелием. Продуктами разделения являются метановая и этановая фракции и гелиевый концентрат, который в дальнейшем очищается до чистоты 99,995%.

|

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 964; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.200.93 (0.013 с.) |