Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Внепечная обработка и разливка металлаСодержание книги

Поиск на нашем сайте

Внепечная обработка является последней технологической операцией производства стали перед разливкой. Цель внепечной обработки – интенсификация выплавки стали и повышение качества путем частичного переноса процессов удаления примесей из плавильных агрегатов в сталеразливочный ковш. Внепечная обработка может включать раскисление, легирование стали, ее вакуумную обработку, продувку инертными газами, рафинирование синтетическими шлаками и смесями. Раскисление стали служит для снижения в ней концентрации растворенного кислорода и полного удаления продуктов раскисления. Предварительное раскисление проводят непосредственно в конце плавки, используя относительно слабые раскислители (силикомарганец, 75-про-центный ферромарганец). Иногда раскисление осуществляют только в ковше. В этом случае наряду со слабыми используют сильные раскислители (75-процентный ферросилиций, силикоалюминий, силикокальций, алюминий и др.). В зависимости от степени раскисления различают кипящую, полуспокойную и спокойную стали. Кипящая сталь раскисляется частично и застывает с обильным выделением газов, представленных оксидом углерода (продуктом взаимодействия растворенных в жидком металле углерода и кислорода), образующим газовые полости в металле. Спокойную сталь раскисляют избытком раскислителя. Это способствует получению слитка с плотным строением. Полуспокойная сталь по степени раскисленности и строению слитка занимает промежуточное положение между кипящей и спокойной. Газовые полости в кипящем слитке при обжатии на прокатном стане «завариваются». Величина обрези у спокойной стали составляет 15–20%, у кипящей – менее 6%, у полуспокойной – 5–8%. Одновременно с раскислением проводят легирование стали, используя чистые металлы или ферросплавы (никель, кобальт, молибден, хром, ванадий, титан). Вакуумная обработка в соответствии с законом квадратного корня, за счет снижения внешнего давления позволяет уменьшить концентрацию газов (азота, водорода) в металле. Получила распространение практика 10–25-минутной обработки стали в ковше, размещенном в вакуумной камере с давлением 250–600 Па. Содержание водорода и азота при этом снижается на 30–60 %, кислорода – до 4–10 раз (в кипящей стали). Для сохранения результатов вакуумной дегазации, снижающихся при последующей разливке стали на воздухе, зеркало металла защищают шлаком и струю металла – нейтральным газом. Эффект вакуумной обработки возрастает при ее совмещении с перемешиванием металла в ковше струей аргона или азота, подаваемой в ковш снизу. Продувка ковша азотом или аргоном может применяться как самостоятельный прием без вакуумной обработки. Рафинирование синтетическими шлаками заключается в том, что в ковш предварительно заливают 3–5% специально приготовленного жидкого шлака, а затем туда выпускают сталь. За счет падения струи металла с большой высоты происходит эмульгирование металла и шлака на мельчайшие капли, а поверхность их контакта возрастает в 104–105 раз, что обусловливает высокую скорость взаимодействия фаз и эффективное рафинирование за 5–10 мин. Обычный состав синтетического шлака, %: 40–45 Al2O3, 50–55 CaO, минимальное содержание FeO – главное требование к составу синтетических шлаков.

где [Н] – содержание водорода в стали;

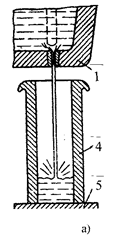

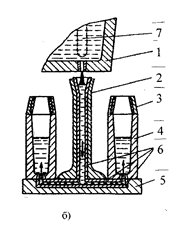

К – константа равновесия реакции диссоциации Н2 Û 2Н. Аналогичный эффект дает обработка стали синтетическими смесями – в виде порошковой проволоки или порошков. Порошковая проволока представляет собой стальную оболочку с заключенным в нее порошком. Присадка ее в ковш производится с использованием специального оборудования (подающей и направляющей катушки). Порошкообразные реагенты в количестве 3–5 кг на 1 т стали вдувают в расплав струей инертного газа (аргона) через погруженную в металл футерованную трубу. Используют порошки СаО, СаО + CaF2, CaC2 (карбида кальция), SiCa + CaO и др. При этом удаляется до 90% S и уменьшается количество неметаллических включений в стали. Разливка металла – заключительная стадия сталеплавильного процесса. Металл из ковша разливают в изложницы сверху или сифоном (рисунок 5.5) и на машинах непрерывного литья заготовок (МНЛЗ). Основное количество (90–96%) стали в развитых странах проходит через МНЛЗ. В Росси, родине непрерывной разливки, ее доля составляет 47%. Наибольшее распространение получили МНЛЗ криволинейного (радиального) и вертикального типа, в том числе с изгибом заготовок (рисунок 5.6).

1 – сталеразливочный ковш; 2 – центровая; 3 – прибыльная надставка; 4 – изложница; 5 – поддон; 6 – сифонный кирпич; 7 – стопор

Рисунок 5.5 – Схема разливки стали сверху (а) и сифоном (б)

а – вертикальные; б – вертикальные с изгибом заготовок; в – радиальные; 1 – разливочный ковш; 2 – промежуточный ковш; 3 – кристаллизатор; 4 – зона вторичного охлаждения; 5 – тянущая клеть; 6 – устройства для резки заготовок; 7 – затравка; 8 – рольганг; 9 – устройства для изгиба заготовки; 10 – устройство для охлаждения; 11 – отводящий рольганг Рисунок 5.6 – Машины непрерывного литья заготовок В последнее время применяют и горизонтальные конструкции разливочных машин. Криволинейные МНЛЗ имеют сравнительно небольшую высоту (10 – 12 м), а вертикальные – до 30 – 40 м, что вызывает значительные трудности при эксплуатации и удорожает строительство. Установки конструируют с 1, 2, 3, 4, 6, 8 ручьями, что позволяет получить нужное количество слитков. Сущность непрерывной заливки заключается в том, что жидкая сталь непрерывно поступает в промежуточный ковш, а из него – в водоохлаждаемый кристаллизатор, представляющий сквозную изложницу. Перед началом разливки в кристаллизатор снизу вводят затравку, являющуюся его дном. Образующийся слиток вытягивается из кристаллизатора при помощи валков (тянущая клеть). В зоне вторичного охлаждения поверхность слитка интенсивно орошается водой из форсунок до полного затвердевания. В зоне резки слиток разделяют на заготовки необходимой длины при помощи газовой горелки или гидравлических ножниц. Для предотвращения окисления металла в верхней части кристаллизатора создают защитную атмосферу (природный газ, аргон). Скорость вытягивания слитка равна 0,4–10 м/мин, которая снижается с увеличением сечения заготовок. Для блюмовой заготовки она достигает 520–520 мм, для слябов их ширина может составлять 2500 мм. В настоящее время все большее распространение получают МНЛЗ для получения заготовок по профилю и сечению, приближающихся к готовым изделиям. МНЛЗ имеет ряд преимуществ перед другими способами разливки: обеспечивает 96–98% выход годного металла, меньшее загрязнение, более однородную структуру и состав металла; дает слитки различного сечения, включая заготовки для труб, рельсов, что исключает потребность в прокатах слитка на обжимных станах: блюмингах и слябингах. Годовая производительность МНЛЗ превышает 1 млн. т стали.

Прямое получение железа

Современная технология получения железа по схеме чугун-сталь имеет кардинальный недостаток – двухстадийность. На первой стадии (в доменной печи) железо, восстанавливается из его оксидов науглероживается, образуя чугун. Последний сталеплавильный период необходим для удаления углерода из чугуна. Недостатком этой схемы является дефицитность коксующихся углей, высокая степень загрязнения окружающей среды продуктами коксования, поэтому в последние десятилетия интенсивно развиваются способы получения железа непосредственно из руд, называемые «бескоксовой металлургией». Применяемые в промышленных масштабах методы прямого получения железа из руд в зависимости от физического состава получаемого продукта и температуры процесса можно разделить на три группы. 1 Способы получения губчатого железа и металлизованых окатышей, реализуемых при относительно низких температурах, при которых происходит только восстановление железа без плавления пустой породы. Продукт восстановления получают в твердом виде и переплавляют далее в электропечах. 2 Способы получения крицы, в которых температурные условия значительно выше, что обеспечивает восстановление оксидов железа и расплавление пустой породы с образованием шлака. Частицы восстановленного железа свариваются между собой, образуя тестообразную крицу, которую переплавляют в электропечах. 3 Способы ж идкофазного восстановления железа, осуществляемые при температуре выше точки его плавления (1537°C). Конечные продукты процесса – жидкий металл (готовый продукт), который можно применять как стальной лом в других сталеплавильных процессах, для переработки в железный порошок (губчатое железо), в доменных печах (крица). Особенности методов прямого получения железа обусловливают разные требования к исходному металлургическому сырью и восстановителям. Для производства губчатого железа и металлизированных окатышей используют богатые, не содержащие вредных примесей руды или концентраты и малосернистые восстановители. Это объясняется тем, что пустая порода исходных материалов остается в восстановленном продукте и при последующей плавке может вызвать повышенный выход шлака, что делает процесс неэкономичным, а сера и другие примеси загрязняют металл. При производстве крицы вследствие перехода пустой породы в шлак, отделяемый от металла, возможно применение бедных руд и низкосортного топлива. При получении жидкой стали целесообразна переработка богатых руд и концентратов, а также брикетов и окатышей В качестве восстановителя во всех методах используют оксид углерода, водород, их смеси, коксик, низкосортное твердое углеродистое топливо. В настоящее время наибольшее распространение имеют способы производства губчатого железа (15%) и металлизированных окатышей (80%). В 1998 г. их мировой выпуск оценивался примерно в 40 млн. т. Быстрыми темпами в данной группе развиваются способы, реализуемые в шахтных печах (технология Мидрекс). Мидрекс – процесс (20 млн. т/год) разработан в США. В России по этой технологии работает Оскольский электрометаллургический комбинат (ОЭМК), производящий 1,7 млн. т/г металлизированных окатышей в четырех шахтных печах. Схема комбината включает получение окатышей из богатых концентратов КМА, их загрузку сверху в печь и восстановление при 900°C конверсированным природным газом (около 65% H2 и 35% CO). Окатыши содержат до 95% Fе и 1,5–2,0% углерода. На одну тонну металлизированного сырья расходуется 300 м3 природного газа и 115 кВт-час электроэнергии. Кричное железо производят преимущественно во вращающихся печах, используя низкосортное топливо (коксовую и угольную мелочь, буроугольный полукокс). На разгрузочном конце печи температура достигает 1270–1300°C. Продукт после охлаждения состоит из внешне тестообразного шлака с включением криц размером 5–30 мм. Его дробят и подвергают магнитной сепарации с выделением крицы для последующей переработки в доменном и сталеплавильном производствах. Процессы жидкофазного восстановления имеют ряд преимуществ перед твердофазными или кричными: не требуется окускование железорудных материалов, не нужен кокс, резко возрастает скорость процесса. В последнее время это направление интенсивно развивается, особенно "Корекс - процесс" и плавка в жидкой ванне (ПЖВ). "Корекс - процесс" двухстадиен. Вначале проводят твердофазное восстановление руды газом в шахтной печи, а затем расплавление и довосстановление полученного продукта углем в расположенной ниже ванне и получают чугун. Температура поддерживается за счет сгорания угля, загружаемого вверху плавильной печи, перед кислородными фурмами, расположенными над расплавом. Расход энергетического угля – 1050–1100 кт, кислорода – 580 м3 на 1т чугуна. Следует отметить, что «Корекс - процесс» выдает в качестве конечного продукта чугун, что является недостатком, который имеет существенные преимущества перед доменной плавкой. т.к. позволяет исключить окускование, коксохимическое производство и, в ряде случаев, обогащение железорудного сырья (рисунок 5.7).

Рисунок 5.7 – Сравнение процессов доменного и Корекс

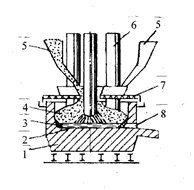

Производство ферросплавов Ферросплавы – это сплавы железа с кремнием, марганцем, хромом и другими элементами, применяемые в производстве стали для улучшения ее свойств и легирования. Исходным сырьем для получения ферросплавов служат руда или концентраты, получаемые обогащением руд с малым содержанием в них полезных элементов. Ферросплавы получают восстановлением окислов соответствующих металлов. Для получения любого сплава необходимо выбрать подходящий восстановитель и создать условия, обеспечивающие высокое извлечение ценного (ведущего) элемента из перерабатываемого сырья. Восстановителем может служить элемент, обладающий более высоким химическим сродством к кислороду, чем элемент, который необходимо восстановить из окисла. Восстановительные процессы облегчаются, если они проходят в присутствии железа или его оксидов. Растворяя восстановленный элемент или образуя с ним химическое соединение, железо уменьшает его активность, выводит его из зоны реакции, препятствует обратной реакции – окислению. В ряде случаев температура плавления сплава с железом ниже температуры плавления восстанавливаемого элемента, следовательно, реакция может протекать при более низкой температуре. В зависимости от вида применяемого восстановителя различают три основных способа получения ферросплавов: углевосстановительный, силикотермический и алюмотермический. Наиболее дешевым является углерод, поэтому его используют широко. Реакции восстановления металлов из их оксидов углеродом эндотермичные, поэтому углевосстановительный процесс требует подвода тепла – обычно это тепло, выделяемое электрическими дугами ферросплавной печи. Выплавку ферросплавов углевосстановительным процессом осуществляют в восстановительных (рудовосстановительных) ферросплавных печах, работающих непрерывным процессом, т.е. с непрерывной загрузкой шихты в печь и периодическим выпуском продуктов плавки. Силикотермическим и алюмотермическим способами получают ферросплавы с пониженным или очень низким содержанием углерода, который при легировании является нежелательным для некоторых марок сталей. Эти сплавы выполняют в рафинировочных ферросплавных печах, работающих по периодической схеме с выпуском металла и шлака из печи по окончании плавки. При производстве ферросилиция рудной составляющей шихты являются кварциты, содержащие не менее 95% SiО2 и возможно меньше примесей (глинозема). Для получения заданного содержания кремния в сплаве (45, 75, 90% Si) в шихту вводят рассчитанное количество железа в виде измельченной стружки углеродистой стали. В качестве восстановителя применяют металлургический коксик кусками размером 10–25 мм (отсев доменного кокса). Для выплавки ферромарганца используют неофлюсованный и офлюсованный марганцевый агломерат и концентраты марганцевых руд, железорудные окатыши либо железные руды или железную стружку, а иногда известняк. Восстановителем является коксик размером 3–15 мм. Восстановительные ферросплавные печи (рисунок 5.8) работают непрерывно. В работающей печи электроды погружена в твердую шихту и дуга горит под ее слоем. Шихту пополняют по мере ее проплавления, сплав и шлак выпускают периодически. Печи оснащены мощными трансформаторами мощностью 115 мВ×А. В поперечном сечении ферросплавные печи круглые. Они оборудованы тремя электродами, для выпуска продуктов плавки (металла и шлака) имеются летки.

1 – футеровка; 2 – жидкий сплав; 3 – гарнисаж; 4 – шихта; 5 – загрузочный (печной) бункер; 6 – электрод; 7 – свод; 8 – летка

Рисунок 5.8 – Схема устройства и работы ферросплавной печи

Материалы, применяемые для футеровки печи, выбирают в зависимости от выплавляемого сплава. Для выплавки углеродных ферросплавов рабочее пространство печи выкладывают из углеродистых блоков, а для ферросплавов с низким содержанием углерода – из магнезитового кирпича.

Металлургия меди

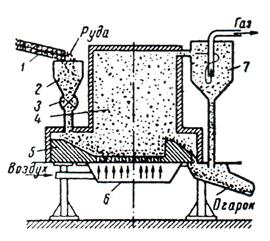

Медь – металл, который хорошо проводит электричество и тепло, обладает ценными механическими свойствами – ковкостью и тягучестью. При наличии воздуха, влаги и сернистого газа медь постепенно покрывается плотной пленкой, предохраняющей металл от дальнейшего окисления, поэтому она и ее сплавы находят широкое применение при строительстве линий электропередач, в электромашиностроении, приборостроении и т.д. Для получения меди применяют медные руды с концентрацией меди 0,6–2,0%. Около 85% ее извлекают из сульфидных, а остальное – из окисленных руд. Низкое содержание основного компонента, потери при обогащении и в процессе плавки обусловливают значительную добычу медных руд – 2 млрд. т ежегодно, в больших количествах извлекают лишь каменные материалы, пески, гравий, уголь. Общий объем производства меди оценивается в 15 млн. т/год. Основной способ производства меди – пирометаллургический, включающий обжиг концентратов, плавку на штейн, конвертирование штейна, огневое и электролитическое рафинирование меди. Обжиг медных концентратов. Большую часть концентратов (25–35% Cu) переплавляют на штейн без обжига, а часть (бедные концентраты, содержащие 10–25% Cu) подвергают обжигу, цель которого – частичное окисление содержащихся в концентрате серы и железа, чтобы в последующем обеспечивать эффективное получение штейна с высоким (25–30%) содержанием меди. Наиболее совершенен обжиг в кипящем слое, широко используемый в других отраслях промышленности (химической, строительных материалов, черной металлургии и т.д.). В этом способе концентрат крупностью 3–5 мм поступает в камеру с подом, имеющим отверстие для подачи воздуха (рисунок 5.9). При определенной скорости дутья шихтовая нагрузка переходит в режим витания и образует псевдоожиженное состояние. В реакции окисления участвует вся внешняя поверхность материала, что ускоряет процесс окисления.

1 – транспортер; 2 – бункер; 3 – дозатор; 4 – камера; 5 – под; 6 – воздушная коробка; 7 – пылеуловитель

Рисунок 5.9 – Схема обжига руд в кипящем слое:

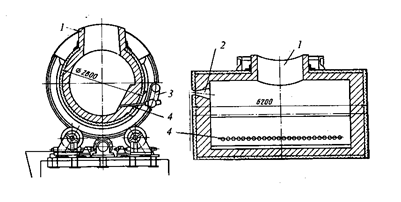

В процессе обжига происходит нагрев шихты; разложение высших сульфидов (FeS2→FeS+0,5S2 и 2CuS→Cu2S+0,5S2); окисление образующихся паров серы до S02 с выделением тепла; горение сульфида железа (2 FeS+3,502=Fe203+2 S02) с выделением тепла, которого с избытком хватает для нагрева шихты (700–800°C). Продукт обжига огарок состоит из низших сульфидов Cu2S и FeS и различных оксидов. Отходящие из печи газы, содержащие 7–13% S02 используют для производства серной кислоты. Чтобы уменьшить вынос мелкой шихты отходящими газами, перед обжигом медный концентрат подвергают окомкованию. Плавка на штейн имеет цель разделить шихту на два жидких продукта – штейн и шлак, т.е. отделить медь, переходящую в штейн, от оксидов шихты, которые образуют шлак. Выплавку штейна производят несколькими способами. Преимущественное развитие получила плавка в жидкой ванне (ПЖВ). Процесс плавки осуществляют в шахтной печи высотой 6,0–6,5 м, стены которой выполнены из медных водоохлаждаемых плит, а под и свод – из огнеупоров. Фурмы для подачи дутья расположены в боковых стенах в ряд по всей длине печи на высоте 1,5–2,0 м от пода. Шихта непрерывно загружается в барботируемый дутьем расплав – смесь оксидных и сульфидных фаз. Выпуск штейна и шлака происходит непрерывно и раздельно через сифоны, расположенные в противоположных торцах печи. В штейне содержание меди достигает 45–55%, концентрация S02 в отходящих газах достигает 40–50%, который идет на производство серной кислоты или серы в цехах предприятия. Конвертирование медного штейна имеет цель получить черновую медь путем окисления содержащихся в штейне серы и железа. Его осуществляют продувкой штейна воздухом в горизонтальном конвертере. Вследствие экзотермичности основных реакций конвертирование не требует затрат тепла. Современный медеплавильный конвертер показан на рисунке 5.10, который имеет длину 6–12 м, наружный диаметр 3–4 м. Производительность конвертера за одну операцию составляет 40–100 т. Футеруют конвертер хромомагнезитовым кирпичом. Заливку расплавленного штейна и слив продуктов плавки осуществляют через горловину, расположенную в средней части корпуса конвертера, через которую удаляют газы. Фурмы для вдувания воздуха расположены в ряд по длине конвертера.

1 – горловина; 2 – окно для загрузки флюсов; 3 – воздушный коллектор; 4 – фурмы

Рис. 5.10 – Горизонтальный конвертер

Процесс в конвертере циклический и состоит из двух периодов. Первый период (период окисления FeS), начинается с заливки штейна, после чего подают дутье и загружают порцию кварцевого флюса, содержащего 70–80% Si02. Период длится 6–24 часа в зависимости от содержания меди в штейне. Основными реакциями периода являются окисление сульфида железа

2FeS + 302 =2Fe0 + S02

и ошлакование образующегося оксида Fe0 кремнеземом флюса

2Fe0 + Si02 = (Fe0)2 Si02

Сульфид меди в течение первого периода не окисляется, поскольку у железа больше химическое сродство к кислороду, чем у меди. По окончании первого периода и слива последней порции шлака в конвертере остается белый штейн – почти чистая полусернистая медь Cu2S. Второй период – получение черновой меди из белого штейна – длится 2–3 часа и заключается в продувке без добавки в конвертер флюса. Основная реакция периода:

Cu2S + 02 = 2Cu + S02. После полного окисления серы продувку заканчивают, получая черновую медь, которую разливают в слитки либо направляют в рафинировочную печь. Черновая медь содержит: 97,5–99,5% Cu, до 350 г/т золота, до 2500 г/т серебра, примеси железа, серы, кислорода и др. Для очистки от примесей и извлечения благородных металлов черновую медь подвергают огневому и электролитическому рафинированию. Рафинирование черновой меди от примесей по экономическим соображениям проводят в две стадии – вначале методом огневого рафинирования, а затем электролитическим методом. Огневое рафинирование проводят при 1130–1150°C в отражательных печах, подобно штейновым, емкостью до 500 т (глубина – ширина–длина до 0,9–5–15 м соответственно). Их отапливают природным газом, мазутом или угольной пылью. Продолжительность плавки достигает 20 часов и включает следующие периоды: загрузка, расплавление, очистительная обработка расплава, удаление шлака, восстановительная обработка, разливка готовой меди. Окислительный период длительностью 1,5–4,0 часа служит для перевода в шлак примесей, имеющих большее химическое сродство к кислороду, чем медь. К ним относятся железо, никель, цинк, мышьяк, сурьма. Благородные металлы не окисляются и остаются в меди. Оксиды примесей и загружаемый в печь в небольших количествах кремнезем образуют на поверхности ванны шлак, который в конце окислительной продувки удаляют из печи деревянными гребками. Продувка заключается во вдувании в ванну воздуха через стальные трубки, покрытые огнеупорной обмазкой. После окислительного периода и скачивания шлака из расплава меди удаляют растворенные газы («дразнят» на плотность), погружая в ванну сырую древесину (жерди, бревна). Выделяющиеся при сухой перегонке древесины пары воды и углеводороды перемешивают металл, способствуя его дегазации, а также раскисляют ванну, восстанавливая Cu20 по реакции

Cu20 + H2 = 2Cu + H20.

После «дразнения» медь разливают в аноды – слитки толщиной 35–40, длиной 800–900 и шириной 800–900 мм, предназначенные для электролитического рафинирования. Анодная медь содержит 99,4–99,6% Cu. Электролитическое рафинирование позволяет выпустить медь высокой степени чистоты, извлечь благородные металлы и другие ценные элементы. Электролиз ведут в ваннах ящичного типа (длиной, шириной, высотой до 5,5×1,0×1,3 м), футерованные внутри кислотостойкими материалами (винипласт, стеклопластик и др.). В ванне подвешивают аноды и между ними катоды – пластины из чистой меди. Электролитом служит раствор сернокислой меди, подкисленный серной кислотой. При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди, осаждаясь на них слоем чистой меди. Электролит периодически обновляют. Часть примесей остается в электролите, а такие как Au, Ag, Se, Te, Pb, Sn, Pt выпадают в осадок– шлам, который выгружают из ванны и перерабатывают, извлекая ценные металлы. Растворение анода длится 20–30 суток, катоды выгружаются через 2–3 суток. Удельный расход электроэнергии равен 230–350 кВт в час на 1 т меди. Вопросы газо– и пылеулавливания в металлургии меди, учитывая агрессивный характер и значительные количества выбрасываемых загрязнений, являются приоритетными. Выбор схем пылеулавливателей определяется характером отдельных стадий технологического процесса.

Металлургия алюминия

Мировое производство алюминия составляет около 21 млн. т/год. Чистый алюминий – металл серебристо-белого цвета, небольшой плотностью (2,7 г/см3), высокой теплопроводностью и электропроводностью, хорошей пластичностью и достаточной механической прочностью. В химических реакциях амфотерен, на воздухе легко окисляется, покрываясь тонкой пленкой оксида, защищающей металл от дальнейшего окисления. Эти свойства обеспечивают широкое применение алюминия в электротехнике, химическом машиностроении, в качестве конструкционного материала в строительстве и т.д. Вследствие высокого химического сродства к кислороду алюминий в самородном виде не встречается. Он образует более 250 минералов, а по содержанию в земной коре он уступает только кислороду. Основные алюминиевые руды – бокситы, нефелины, алуниты, каолины. Наиболее широко используют бокситы, в состав которых входит не менее 32% AL2O3 (глинозема). Технология производства алюминия состоит из двух стадий: первая – производство глинозема и вторая – электролитическое получение алюминия из глинозема. Производство глинозема осуществляют выщелачиванием раствором едкого натрия, в результате чего глинозем из боксита переводится в раствор в виде алюмината натрия

AL2O3 × n H2O + 2 NaOH=2NaALO2 + (n+1) H2O.

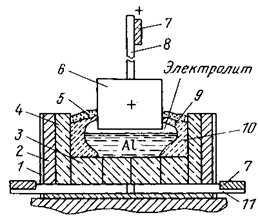

Выщелачивание производят при температуре до 250°C и давлении до 3,0 атм. в автоклавах объемом 25–35 м3. Разложение алюминатного раствора проводят для перевода алюминия из раствора в осадок в виде AL2O3×3H2O, для этого обеспечивают течение реакции выщелачивания в сторону образования AL2O3×3H2O, что требует понижения давления (до атмосферного), разбавления и охлаждения раствора. Гидрооксид алюминия (AL2O3 × 3 H2O) выпадает в осадок. Осадок отделяют сгущением, а затем фильтрацией на вакуум-фильтрах. Затем гидрооксид алюминия прокаливают в трубчатой вращающейся печи при 1150–1200°C и получают глинозем. Металлический алюминий получают электролизом глинозема, растворенного в расплавленном криолите Na3ALF6. При электролизе алюминий выделяется на катоде. Процесс ведут при 950–970°C. Глубина электролизной ванны (рисунок 5.11) составляет 400–600 мм, алюминий, накапливаемый на подине, периодически, через 3–4 суток, выпускается в вакуумный ковш с сифоном. Расход электроэнергии составляет примерно 18 тыс. кВт-ч/т алюминия. Для получения 1 т металла требуется около 2 т глинозема, 50 кг криолита, 0,5–0,6 т анодной массы. При электролизе получают алюминий 99,5–99,85% чистоты, требующей рафинирования, которое обычно осуществляют электролитически в современном электролизном корпусе длиной до 840 м, где устанавливают примерно 300 электролизеров. Электролитическим рафинированием получают алюминий чистотой 99,999%, очистным методом дистилляции – 99,99999%. В металлургии алюминия выделяют четыре основных источника пыле-, газообразования: добыча и транспортировка бокситов, производство глинозема, электролиз алюминия и анодное производство.

1 – кожух; 2 – шамот; 3 – угольный блок; 4 – угольная плита; 5 – глинозем; 6 – анод; 7 – токоподводящая шина; 8 – подвеска (токоподвод); 9 – корка затвердевшего электролита; 10 – гарнисаж (затвердевший электролит); 11 – токоподвод

Рисунок 5.11 – Схема электролизной ванны для получения алюминия Сухую пыль, образующуюся при добыче, подготовке, транспортировке и измельчении бокситовой руды, улавливают в камерах, циклонах и рукавных фильтрах. Мокрое пылеулавливание не применяют из-за трудностей, возникающих с удалением шлама, образующего вязкие глинистые массы. При производстве глинозема количество пыли в печах прокаливания достигает 50% от массы готового продукта. Очистка их осуществляется в циклонах и сухих электрофильтрах. Циклоны размещают над печами, и уловленная в них пыль самотеком поступает вновь в печи. Пыль электрофильтров возвращается в печь пневмотранспортом. При электролизе алюминия из электролизных ванн выделяются газы, содержащие в основном фтористый водород, оксид углерода и пыль. Анодное производство является основным источником газовых выбросов алюминиевых заводов. В отходящих газах печей окисления содержится пыль, до 100 мг/м3 фтористых соединений и несколько сотен мг/м3 углеводородов, включая бенз(а)пирен.

|

|||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1006; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.251.103 (0.01 с.) |

– парциальное давление водорода;

– парциальное давление водорода;