Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эскизное проектирование двигателяСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

3.1 Требование к конструкции современного двигателя

Эти требования сводятся к обеспечению максимальной производительности колесных машин, а также наибольшей долговечности и надежности при минимальных затратах на эксплуатацию. Исходя из этих условий, к двигателям предъявляются следующие требования: обеспечение необходимой мощности и динамичности транспортного средства; наибольшая экономичность на всех режимах работы; рациональная уравновешенность и равномерность хода; малые габариты двигателя; улучшение технологичности деталей и снижение стоимости их изготовления; высокая надежность двигателя. В соответствии с требованиями, предъявляемыми к конструкции двигателей колесных машин, тенденцию развития современных двигателей можно охарактеризовать следующим образом: увеличение литровой мощности (за счет введение наддува или более рациональной организации рабочего процесса), уменьшение массы и габаритов, повышение экономичности и долговечности двигателя.

3.2 Общие предпосылки конструктивной разработки двигателя

Эскизное проектирование двигателя сводится к выполнению поперечного и продольного разрезов с обоснованием принятых решений и необходимыми расчетами в расчетно-пояснительной записке. Исходными материалами для конструктивной разработки являются: параметры двигателя, указанные в задании на курсовой (дипломный) проект; параметры, полученные в результате теплового (рz, Тz) и динамического расчетов (Рj,..); поперечный и продольный разрезы прототипа двигателя. В процессе проектирования допускается обоснованное изменение или замена на более совершенные конструкции отдельных деталей и узлов двигателя. Размеры основных деталей двигателя, которые задаются по статистическим данным, должны проверяться расчетом. Предварительные расчеты и решения необходимо заносить в черновик расчетно-пояснительной записки. В процессе проектирования следует широко использовать различные справочные материалы, альбомы и чертежи отечественных и зарубежных двигателей, близких к прототипу, с целью уточнения отдельных конструктивных решений. Элементы и узлы двигателя сначала разрабатываются на миллиметровой бумаге, согласовываются с руководителем, а затем поперечный и продольный разрезы двигателя выполняются карандашом в тонких линиях на листах чертежной бумаги формата А1 масштабе 1:2 с соблюдением правил ЕСКД. В случае больших габаритов двигателя допускается переход на большой формат чертежного листа, обусловленного ГОСТом. Оба разреза желательно располагать на листах в вертикальном положении. Вычерчивание поперечного и продольного разрезов рекомендуется вести параллельно, что в значительной степени упрощает проектирование.

В целях сокращения объема графических работ, по согласованию с руководителем, допускается не вычерчивать обслуживающие агрегаты (карбюратор, топливный насос, генератор, стартер и др.) Для V-образных двигателей большой мощности на поперечном разрезе можно ограничиться вычерчиванием только правого или левого цилиндра совместно с картером двигателя. На продольном разрезе однорядных двигателей с числом цилиндров больше 4 и V- образных с числом цилиндров больше 6 можно показывать разрез передней части двигателя с первым цилиндром и разрез задней части двигателя с маховиком на коленчатом валу. Оба разреза сближают, оставляя промежуток 5…10 мм. В этом случае продольный разрез двигателя удается разместить на одном чертежном листе.

3.3. Компоновка двигателя и выполнение его поперечного и продольного разрезов на листах

Перед началом проектирования необходимо тщательно проанализировать конструкцию прототипа, уточнить назначение и взаимосвязь всех деталей двигателя, принять решение по изменению или замене отдельных деталей и агрегатов. Принятые решения и неясности конструкции уточняются с руководителем. Поперечный разрез двигателя выполняется по первому цилиндру с положением поршня в ВМТ, при этом на разрезе должны быть показаны: камера сгорания, клапаны впуска или выпуска с каналами в головке блока, установка форсунки или свечи зажигания, поршень в разрезе, шатунная шейка коленчатого вала, шатунный болт и способ фиксации нижней крышки шатуна, перегородка картера с ребрами жесткости, подвеска коленчатого вала, часть коренной шейки и щеки, крепление и фиксация крышки коренного подшипника, (разрез по одной шпильке), расположение кулачкового вала, крепление нижней половины картера, масляный насос (в разрезе), привод к масляному насосу и распределителю зажигания, опоры двигателя. Пунктирными линиями должны быть показаны каналы подвода масла к коренным и шатунным подшипникам коленчатого и распределительного валов, к клапанному механизму.

На продольном разрезе двигателя должны быть показаны разрезы: приводов механизмов (газораспределения, насосов), уплотнения носка и хвостовика коленчатого вала. Последовательность проектирования деталей может быть различной, но лучше начинать с разработки элементов поршневой группы, переходя потом к шатуну, коленчатому валу, головке цилиндров, после этого приступить к конструированию блока и картера двигателя, механизма газораспределения, систем приводов к внутренним и внешним агрегатам. Для правильного выбора толщины литья стенок водяной рубашки, ребер, патрубков, радиусов скругления в литье и конструкций отдельных агрегатов необходимо пользоваться справочными материалами и чертежами отечественных двигателей.

3.4. Размещение разрезов двигателей на листах

Приступая к выполнению поперечного и продольного разрезов двигателя, прежде всего, необходимо для их центрального расположения определить положение крайних габаритных точек, осей коленчатого вала, кулачкового вала, поршневого пальца путем нанесения размерной сетки. Определение размеров двигателя по высоте и ширине производится по значениям их на поперечном и продольном разрезах прототипа двигателя. Если масштаб разрезов mр неизвестен, то его необходимо определить раздельно для поперечного и продольного разрезов, так как эти разрезы иногда могут быть выполнены в различных масштабах.

где Дц – диаметр цилиндра прототипа двигателя; Д1 ц – диаметр цилиндра на чертеже (фотографии). Размещение поперечного разреза двигателя на чертежном листе осуществляется в следующей последовательности (рис. 7): 1. Наносятся на лист границы габаритных точек двигателя и намечают положение оси коленчатого вала. 2. Проводят ось цилиндра, которая для центрального КШМ должна пересекать ось коленчатого вала. 3. Из центра коленчатого вала проводят окружность радиусом кривошипа r. 4. От точки пересечения окружности r с осью цилиндра в ВМТ откладывают длину шатуна. Конец отрезка определяет положение оси поршневого пальца. 5. Пользуясь статистическими данными по поршневой группе (см. табл. 4), назначают размер h1 от оси поршневого пальца до днища поршня и намечают линию стыка головки цилиндров и блока. 6. Откладывают диаметр цилиндра и проводят две образующие. Пересечение образующих с линией газового стыка определяет верхнюю границу цилиндра. 7. Для определения нижней границы цилиндра необходимо переместить поршень в НМТ и, отступив от нижнего торца поршня на 10...15 мм вверх, намечают нижнюю границу. Размещение продольного разреза двигателя выполняется при вертикальном расположении чертежного листа в следующей последовательности: 1. Переносят с поперечного разреза положение оси коленчатого вала, линию газового стыка, верхнюю и нижнюю границы вертикального разреза двигателя. 2. Наносят границы продольного размера двигателя. Если продольный размер не умещается на листе при его вертикальном расположении, то в этом случае продольный размер определяют за вычетом средних цилиндров, оставляя промежуток между первым и последним цилиндром 10…15 мм.

Размерные сетки для выполнения разрезов V-образных двигателей наносятся аналогичным образом. После нанесения размерных сеток для поперечного и продольного разрезов двигателя приступают к конструктивному оформлению с параллельным расчетом двигателей на прочность. Конструктивная разработка деталей и узлов двигателя выполняется в тонких линиях без штриховки. В таком виде проект предъявляется руководителю.

3.5. Предпосылки к расчету деталей и узлов двигателя

Каждая деталь или узел двигателя должны быть рассчитаны на том режиме, который является для них наиболее опасным. Выбор расчетных режимов в соответствии с обеспечением условий прочности основывается на нахождении наиболее тяжелых возможных условий работы деталей. Учитывая, что инерционная нагрузка обычно снижает газовую нагрузку и их совместное действие вызывает меньшие напряжения, чем напряжения только от сил газов, за основные расчетные режимы принимают три режима: - режим максимального крутящего момента (Ме max, nM); - режим холостого хода при максимальной частоте (Ме = 0, nmax); - режим максимальной мощности (Рe max, n pe). Первый режимпредусматривает максимальные значения газовой нагрузки, при этом из-за сравнительно небольшого числа оборотов n pe действием инерционных сил пренебрегают, создавая тем самым условную нагрузку и учитывая возможность такого кратковременного нагружения во время пуска. При расчетах принимается, что максимальное давление газов рz в цилиндре двигателя возникает в в.м.т. Второй режимхарактеризуется максимальной инерционной нагрузкой и соответствует максимальному числу оборотов nmax на холостом ходу, которые допускает регулятор, ограничивающий обороты вала двигателя. При достижении валом двигателя числа оборотов nрег регулятор начинает воздействовать на подачу смеси или топлива и резко ее снижает, в результате чего число оборотов вала в зависимости от степени чувствительности регулятора ограничивается значением nmax = (1,05 ¸ 1,08) nрег об/мин. При отсутствии регулятора максимальное число оборотов двигателя могло бы достичь разносного числа оборотовnразн, соответствующего пересечению кривой мощности Ре с осью абсцисс. Для расчета можно принимать nразн = (1,3 ¸ 1,5) nN об/мин. При наличии регулятора, ограничивающего обороты, последний обычно устанавливается с таким расчетом, чтобы значение nрег = (1,02 ¸ 1,03) npe об/мин и nmax = (1,07 ¸ 1,1) nN об/мин.

Третий режим – режим максимальной мощности Рe max при числе оборотов npe используется тогда, когда желательно выявить напряжения нагрузок для суждения о нагруженности деталей при определении величины средних удельных давлений при расчете трущихся деталей. Расчет при режиме максимальной мощности имеет особое значение для двигателей, работающих с наддувом, так как газовая нагрузка, а следовательно, и величина рz с повышением числа оборотов вала возрастает, в результате чего сила рS при этом режиме может оказаться большей, чем при режиме максимального крутящего момента. Механические свойства большинства сталей, применяемых в автотракторном двигателестроении, приведены в приложении 4. Там же указаны ориентировочные соотношения для определения пределов выносливости сталей и чугунов, характеристики которых неизвестны. Кроме того, в приложении приведены значения коэффициентов ad и at для сталей с различными величинами пределов прочности, и величины масштабного Е1d и технологического Е11d факторов (ПРИЛОЖЕНИЕ). При определении запасов прочности необходимо учитывать область диаграммы предельных амплитуд, в которых лежит расчетная точка:

где Кs - коэффициент концентрации напряжений для случая нормальных напряжений; Еs - технологический фактор (Еs = Е1s + Е11s); sа – амплитудное напряжение; sm – среднее напряжение; s-1 – предел усталости (выносливости); as - коэффициент приведения реального цикла нагружения детали к равноопасному симметричному циклу.

При выполнении расчетов их необходимо иллюстрировать эскизами деталей и расчетными схемами. Запись вычислений следует производить по схеме: - зависимость - численное значение величин – результат – размерность.

4. КОНСТРУКТИВНАЯ РАЗРАБОТКА И РАСЧЕТ ДВИГАТЕЛЯ

4.1. Поршневая группа

При конструктивной разработке поршневой группы за основу принимается поршень прототипа двигателя (днище поршня, форма камеры сгорания, юбка поршня). Выбирается число и тип поршневых колец. В карбюраторных двигателях устанавливаются два-три компрессионных и одно маслосъемное кольцо.

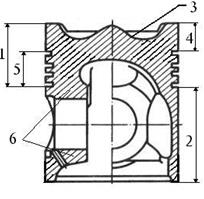

Рис. 1 Основные элементы поршня 1-головка; 2-юбка; 3-днище; 4-огневой пояс; 5-уплотняющий пояс; 6-бобышки

Предварительные размеры деталей поршневой группы (см. рис. 9) выбираются по статистическим данным табл. 4 и затем проверяются расчетом и уточняются. Расчету подлежат следующие детали поршневой группы: днище, юбка поршня, компрессионное кольцо, поршневой палец. Поршневая группа на поперечном и продольном разрезах двигателя вычерчивается в разрезе. Форма нижней кромки юбки поршня должна соответствовать траектории движения крайней точки противовеса, расположенного на коленчатом валу, и отстоять от него на расстоянии не менее 2 мм при нахождении поршня в НМТ.

Расчетным режимом для поршневой группы является режим максимального момента, днище поршня рассчитывается по допустимым напряжениям изгиба [sи] от действия максимального давления сгорания рz, на износ по допустимому удельному давлению qю на стенку от действия максимальной боковой силы PN, и на разрыв [sр] по сечению между головкой поршня и юбкой (по отверстиям в канавке маслосъемного кольца) от действия силы инерции Рj при максимальной частоте вращения на режиме холостого хода. Расчетные величины принимаются: рz - из теплового расчета, PN, Рj – из динамического расчета. Методика расчета и допустимые значения [sи], [sр], qю изложены в литературе [], [], [], [], []. ТАБЛИЦА 3

Материал поршня

Поршневые кольца имеют разнообразные конструктивные формы. Сечение компрессионных колец чаще всего выполняется минутной, торсионной, трапециевидной и бочкообразной форм. Маслосъемные кольца имеют коробчатое сечение или выполняются многоэлементными [], [], [], [], []. Расчет колец заключается в определении среднего радиального давления Рср и напряжений изгиба [sи] в рабочем состоянии, а также напряжений изгиба [sи] в кольце при надевании его на поршень. Методика расчета поршневых колец, допустимые напряжения [sи], статистические данные по геометрическим размерам изложены в литературе [], [], [], [], []. Основными статистическими данными являются высота кольца t, зазор в замке S в зависимости от диаметра цилиндра двигателя D. Если расчетные величины Рср и [sи] будут находится в пределах статистических данных, то это будет означать что радиальная толщина кольца t выбрана правильно. Материал поршневых колец и покрытий ……. Поршневой палец. В большинстве современных двигателей применяют пальцы плавающего типа. Расчет поршневого пальца включает определение удельных давлений пальца на втулку верхней головки шатуна и на бобышки, а также напряжений от изгиба, среза и овализации. Максимальные напряжения в пальцах от действия суммарной силы РS карбюраторных двигателей возникают на режиме максимального крутящего момента, а в пальцах дизелей – при работе на номинальном режиме.

Рис.. Расчетная схема поршневого пальца

Расчет поршневого пальца заключается в определении удельных давлений пальца на втулку поршневой головки шатуна qш и на бобышки qб , а также напряжений изгиба пальца [sи] и максимальной овализации Ddп max в средней, наиболее напряженной части. Методика расчета изложена в литературе [], [], [], [],. Допустимые значения расчетных величин [ qш ] = 20…60 МПа, [ qб ] = 15…20 МПа, [sи ] = 100…250 МПа, [Ddп max ] £ 0,02…0,05 мм. Материал поршневых пальцев – стали марок 45, 40ХА, 15Х,15ХА, 12ХН,12ХН3А. 4.2. Шатунная группа

Проектирование шатунной группы сводится к разработке элементов шатуна: поршневой головки, кривошипной головки, стержня шатуна. При конструировании поршневой головки в случае плавающего пальца необходимо предусмотреть бронзовую втулку в головке и отверстие для подвода масла. Кривошипная головка конструируется исходя из обязательного условия возможности демонтажа шатуна через цилиндр двигателя при снятой головке блока цилиндров. При относительном размере шатунной шейки коленчатого вала dшш > 0,66 D необходимо выполнять косой разъем кривошипной головки. Стержень шатуна выполняется двутаврового сечения. Отношение высоты двутавра к его ширине находится в пределах 1,3…1,7. Шатунные болты должны иметь возможно малые концентраторы напряжений, для этого радиусы перехода от центрирующих поясков и резьбы к стержню болта должны быть не менее 0,5dшб, а от головки не менее (0,15…0,20)dшб. Диаметр стержня болта должен быть равным 0,8…0,85 от внутреннего диаметра резьбы. После конструктивной разработки элементов шатуна и установления размеров производится расчет на прочность и корректируются принятые размеры. Поршневая головка. В поршневой головке шатуна возникают напряжения от натяга при запрессовке втулки или пальца и нагрева шатуна; от силы инерции поршневой группы на режиме холостого хода при максимальной частоте вращения коленчатого вала (газовая сила, действующая в ВМТ в начале впуска и направленная вниз, минимальна, а сила инерции, направленная вверх, максимальна); напряжения сжатия от действия суммарной силы РS, достигающей максимального значения после ВМТ (10…20° угла поворота кривошипа) в начале расширения. ТАБЛИЦА 4 Значения конструктивных параметров поршневой головки шатуна

Учитывая тот факт, что на поршневую головку действуют знакопеременные силы разрыва-сжатия, конечной целью расчета является определение максимального s max, минимального s min, среднего s m напряжений асимметричного цикла, амплитуды напряжений s aк и запаса прочности nts по пределу текучести (II область) или ns по пределу усталости (I область) в зависимости от характера повреждения, определяемого по области диаграммы предельных амплитуд (с. 10-11). Расчет поршневой головки проводят на разрыв от вышеуказанных напряжений. Методика расчета изложена в литературе [4], [7], [8], [10]. Материал

Кривошипная головка шатуна. Приближенный расчет кривошипной головки сводится к определению напряжений изгиба sи в среднем сечении II – II крышки головки от инерционных сил Pj, имеющих максимальное значение в начале впуска (f = 0°) при работе двигателя в режиме холостого хода на максимальной частоте. Методика расчета изложена в литературе [4], [7], [8], [10]. ТАБЛИЦА 5 Значения конструктивных параметров кривошипной головки шатуна

Допустимое значение sи изменяется в пределах 100…300 МПа. В четырехтактных двигателях болты, стягивающие кривошипную головку шатуна, подвергаются растяжению от действия сил инерции Pj поступательно движущихся масс, расположенных над плоскостью разъема головки. Кроме того, болты испытывают растяжение от предварительной затяжки при сборке. При работе двигателя силы инерции Pj стремятся разорвать болты, следовательно, они должны быть затянуты настолько, чтобы не была нарушена плотность соединения головки и крышки. Конечной целью расчета нахождение запаса прочности. Как и в случае расчета поршневой головки для установления характера повреждения (усталость или текучесть) необходимо определить области диаграммы предельных амплитуд (с. 10-11). Шатунные болты должны обладать высокой механической прочностью и надежностью. Изготовляют их из стали 35Х, 40Х, 35ХМА, 37ХН3А. При больших напряжениях затяжки болты изготовляют из легированной стали с более высокими пределами текучести – 18ХНВА, 20ХН3А, 40ХН, 40ХНМА. Запас прочности болтов по напряжению текучести не должен быть ниже 2. Стержень шатуна. Стержень шатуна нагружен силой инерции Pj, которая стремится растянуть шатун в начале движения поршня к НМТ (такт впуска – газовая сила мала) и суммарной силой РS = Pг + Pj, максимальное значение которой достигается в начале такта рабочего хода. Стержень шатуна рассчитывают на усталостную прочность в среднем сечении В-В (рис.) от действия знакопеременных суммарных сил. Обычно расчет ведется на режиме максимальной мощности. Запас прочности сечения определяется в плоскости качания шатуна nsy и в перпендикулярной плоскости nsx. Условием равнопрочности стержня шатуна в обеих плоскостях является nsx = nsy , значения nsx и nsy не должны быть ниже 1,5. Напряжения s max x и s max y не должны превышать: для углеродистых сталей - 160…250 МПа, для легированных сталей – 200…350 МПа.

Значения конструктивных параметров стержня шатуна (рис.) ТАБЛИЦА 6

Для изготовления шатунов карбюраторных двигателей обычно применяют углеродистые и легированные стали 40, 45, 45Г2, 40Х. Шатуны дизелей, работающих в условиях большей динамической нагруженности, выполняют из легированных сталей 40Х, 18ХНВА, 40ХНМА.

4.3. Коленчатый вал

Проектирование коленчатого вала следует начинать с определения предварительных размеров его элементов по статистическим данным, приведенным в табл. 7. Правильность выбранных размеров проверяется по условным удельным давлениям на шатунную и коренную шейки и расчетам на прочность наиболее нагруженных элементов кривошипа. По результатам проведенного расчета уточняются предварительно выбранные размеры элементов кривошипа, а затем производится конструктивная разработка коленчатого вала. При выборе размеров элементов вала необходимо иметь в виду, что размеры l кш, l шш и h не могут назначаться произвольно, а должны быть увязаны с принятым межцилиндровым расстоянием l, т. е. должны удовлетворять условию l = l кш + 2h + l шш Сначала на листах поперечного и продольного разрезов двигателя производится конструктивное оформление первого и последнего кривошипов коленчатого вала, его шеек и щек, затем приступают к разработке носка и хвостовика на продольном разрезе двигателя. Конструктивное оформление носка и хвостовика коленчатого вала необходимо выполнять вместе с установленными на них деталями в соответствии с конструкцией кривошипа двигателя. На носке коленчатого вала обычно устанавливаются: шестерня привода механизма газораспределения, шкивы для клиновидных ремней, храповик, маслосбрасывающее кольцо и уплотнение носка. Хвостовик вала заканчивается фланцем, к которому крепиться маховик. Здесь необходимо разработать уплотнение вала и центровку маховика. Из полости между коренным подшипником и уплотнением хвостовика необходимо предусмотреть отвод масла в картер. На продольном разрезе двигателя следует разработать упорный подшипник для фиксации коленчатого вала от осевых перемещений. В зависимости от конструкции двигателя упорный подшипник может размещаться на первой, средней или последней коренной опоре коленчатого вала. На рис.14 в качестве примера приведены некоторые конструктивные оформления носка, а на рис. 15 – хвостовика коленчатого вала с уплотнением и упорным подшипником. В конструктивную разработку кривошипа коленчатого вала должна включаться разработка конструкции коренных и шатунных вкладышей с соответствующим обоснованием в пояснительной записке примененного антифрикционного материала. Расчет элементов коленчатого вала производится по наиболее нагруженному кривошипу. За расчетный режим принимается режим максимальной мощности nN. 4.3.1. Расчет коленчатого вала на прочность

Основными нагрузками коленчатого вала являются силы газов, силы инерции движущихся масс и инерционные нагрузки от крутильных колебаний. Сложная форма коленчатого вала не позволяет провести точный расчет его на прочность, поэтому вал представляют в виде упрощенной расчетной схемы. Общепринятой расчетной схемой коленчатого вала является схема разрезной двухопорной балки с одним (рис. 102, а и б) или двумя (рис. 102, в и г) пролетами между опорами. При расчете коленчатого вала принимается, что: кривошип (один или два) свободно лежат на опорах; опоры и точки приложения сил проходят через средние плоскости шеек; весь пролет между опорами представляет собой абсолютную жесткую балку.

Рис.. Расчетная схема коленчатого вала

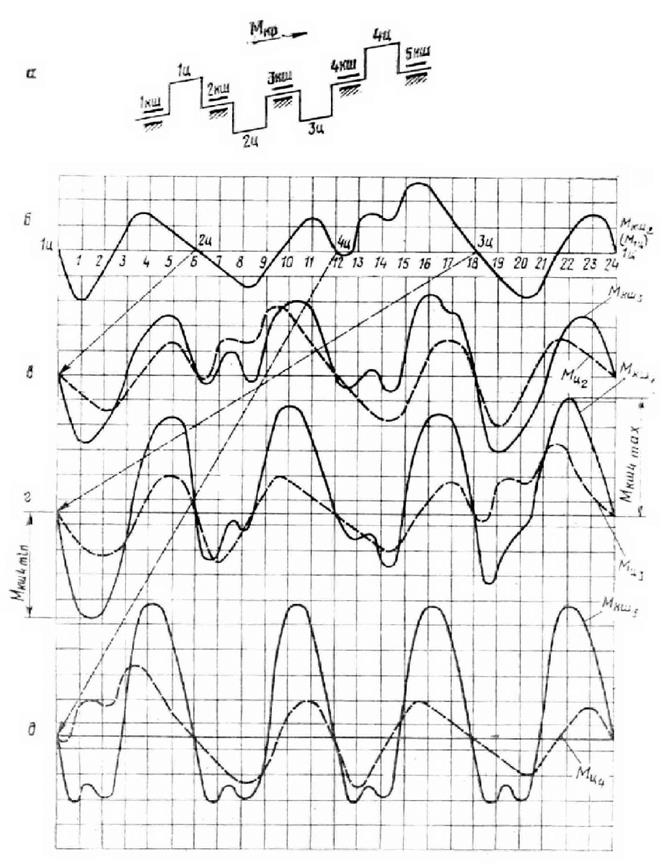

Коленчатый вал обычно рассчитывают для номинального режима () с учетом одновременного действия следующих сил и моментов (рис. 102, б): 1. Крк = К + КR = К + КRш + КRк - силы, действующие на колено вала по кривошипу, без учета противовесов, где К = Р cos (j+b) / cos b - суммарная сила, направленная по радиусу кривошипа; КR = - mRRw2 - центробежная сила инерции вращающихся масс; КRш = - mш.к Rw2 - сила инерции вращающихся масс шатуна; КRк = - mкRw2 - сила инерции вращающихся масс кривошипа; 2. Zå = Крк + 2Рпр - суммарной силы, действующей в плоскости кривошипа, где (см. гл. IХ) Рпр = + mпрrw2 - центробежная сила инерции противовеса, расположенного на продолжении щеки; 3. Т - тангенциальной силы, действующей перпендикулярно плоскости кривошипа; 4. Z/ å = К/ рк+ Р/ пр - реакции опоры от суммарных сил, действующих в плоскости кривошипа, где К/ рк = - 0,5 Крк и Р/ пр = - Рпр; 5. Т/ = - 0,5 Т - реакции опоры от тангенциальной силы, действующей в плоскости, перпендикулярной кривошипу; 6. Мк.шi - набегающего крутящего момента, передаваемого расчетному колену со стороны передней части вала; 7. Mкр.ц = TR - крутящего момента, создаваемого тангенциальной силой; 8. Мк.ш(i+1) = Мк.шi + Mкр.ц - сбегающего крутящего момента, передаваемого расчетным коленом следующему колену. Коренные шейки рассчитываются только на кручение. Экстремальные значения крутящего момента, передаваемого наиболее нагруженной шейкой, определяются из графиков набегающих моментов. Например, для четырехцилиндрового однорядного двигателя с порядком работы 1-2-4-3 наибольший размах момента приходится на четвертую коренную шейку (рис.), которую и следует рассчитывать. Порядок построения графиков набегающих индикаторных моментов коренных шеек рассмотрим на примере четырехцилиндрового двигателя с порядком работы 1-2-4-3. Исходят из того, что момент постепенно увеличивается от первой коренной шейки М кш1 к последней М кш5, к которой крепится маховик (с него снимается сформированный крутящий момент). Принимают, что М кш1 = 0 М кш2 = М кш1 + М кр ц1 где М кр ц1 – индикаторный момент на первом цилиндре. Его необходимо перенести без изменений из динамического расчета. М кш3 = М кш2 + М кр ц2 где М кр ц2 – индикаторный момент на втором цилиндре. Его необходимо перенести из динамического расчета с учетом, что второй цилиндр отстает от первого для этого двигателя на 180°. При этом удобно пользоваться следующим приемом: отсчитать по диаграмме индикаторного момента первого цилиндра 180° (720°/i, где i – количество цилиндров) и полученную точку переместить в начало координат, а переднюю часть диаграммы (0 - 180°) переместить на свободный участок диаграммы (540 - 720°). Сложив ординаты кривых М кш2 + М кр ц2 получим кривую М кш3. М кш4 = М кш3 + М кр ц3 М кш5 = М кш4 + М кр ц4 Для восьмицилиндровых V – образных двигателей последняя зависимость будет иметь вид М кш5 = М кш4 + М кр ц4 + М кр ц8

Рис. Схемы набегающих моментов на коренные шейки: а – рядного двигателя; б – V-образного двигателя

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 672; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.250.241 (0.012 с.) |

,

, - I область, считать по пределу выносливости,

- I область, считать по пределу выносливости, - II область, считать по пределу текучести.

- II область, считать по пределу текучести.

В высокооборотных автомобильных дизелях в целях уменьшения механических потерь и массы поршня могут устанавливаться одно-два компрессионных и одно маслосъемное кольцо.

В высокооборотных автомобильных дизелях в целях уменьшения механических потерь и массы поршня могут устанавливаться одно-два компрессионных и одно маслосъемное кольцо.