Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тепловой расчёт автомобильного двсСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Тепловой расчёт автомобильного ДВС (расчёт действительного цикла) Учебное пособие для выполнения курсовой работы по дисциплине «Теория рабочих процессов и моделирование ДВС» Составители: доцент кафедры теплотехники Ковылов Ю.Л., Доцент кафедры теплотехники Крашенинников С.В. СГАУ 2012 Содержание

Введение………………………………………………………………………3 I. Исходные данные для расчёта…………………………………….……….8 II. Выбор расчётных режимов………………………………..………………8 III. Тепловой расчёт………………………………………………..………….9 1. Низшая теплота сгорания топлива……………………………………..9 2. Параметры рабочего тела……………………………………….………9 3. Параметры окружающей среды и остаточные газы……………...….11 4. Процесс впуска…………………………………………………………11 5. Процесс сжатия…………………………………………………..…….13 6. Процесс сгорания…………………………………………..…………..14 7. Процессы расширения и выпуска…………………………………….16 8. Индикаторные показатели двигателя…………………………..…….17 9. Эффективные показатели двигателя…………………………………17 10. Основные параметры цилиндра и двигателя……………………….18 IV. Построение индикаторной диаграммы………………………………...21 V. Расчет теплового баланса………………………………………………..25 VI. Построение внешней скоростной характеристики (ВСХ)……………28 Список литературы…………………………………………………………..31 Приложения…………………………………………………………………..32

Введение Двигатели внутреннего сгорания (ДВС) являются наиболее распространенными тепловыми двигателями. Благодаря компактности, экономичности и долговечности эти двигатели находят массовое применение во всех отраслях мирового хозяйства. Успешное применение ДВС, разработка новых конструкций, повышение мощностных, экономических и экологических показателей стали возможны в значительной степени благодаря исследованиям и разработке теории рабочих процессов ДВС. В 1906 г. профессор Московского высшего технического училища В. И. Гриневецкий впервые разработал метод теплового расчета двигателя. Этот метод был развит и дополнен в первой половине ХХ века российскими учеными Н. Р. Брилингом, Е. К. Мазингом, Б. С. Стечкиным. Тепловой расчет позволяет аналитическим путем определить основные параметры вновь проектируемого двигателя или проверить степень совершенства действительного цикла реально работающего двигателя. В первом случае на основе заданной эффективной мощности двигателя Ne проводят расчет, результатом которого являются основные конструктивные (S, D, рабочий объем двигателя VH), экономические (удельный расход топлива gе, эффективный КПД ηе) и энергетические (среднее эффективное давление ре, удельная мощность Nуд) параметры двигателя. Во втором случае, задавшись известными конструктивными размерами двигателя (S, D, VH), в результате расчета находят эффективную мощность Ne, а также перечисленные выше экономические и энергетические параметры работы. По результатам теплового расчета строят индикаторную диаграмму. Параметры, полученные в тепловом расчете, используются при построении внешней скоростной характеристики и являются исходными при проведении динамического и прочностных расчетов, расчетов систем двигателя (смазки, охлаждения, топливопитания). Основные положения, необходимые для выбора исходных параметров, которые используются при выполнении теплового расчета, следующие. Мощность двигателя и частота оборотов коленчатого вала. При расчете двигателя обычно задаются величиной номинальной мощности. В автомобильных двигателях номинальная мощность равна максимальной мощности при номинальной частоте оборотов коленчатого вала. Выбор номинальной мощности определяется прежде всего назначением двигателя (обеспечение требуемых характеристик автомобиля), его типом (двигатель с искровым зажиганием (ДсИЗ), дизель), условиями эксплуатации. Мощность современных автомобильных ДВС находится в широких пределах – от 40 до 600 кВт. Частота оборотов коленчатого вала является другим важнейшим показателем работы двигателя, характеризующим его тип и динамические качества. На протяжении всего ХХ века существовала тенденция повышения частоты оборотов коленчатого вала. Результатом этого являлось снижение основных размеров и массы двигателя. В то же время с увеличением частоты оборотов свыше определенной величины снижается экономичность ДВС, ухудшается экологичность, повышается износ деталей и узлов двигателя. Поэтому в настоящее время рост частоты оборотов существенно уменьшился, а для отдельных типов ДВС прекратился. У современных автомобильных ДсИЗ частота оборотов составляет 4000 – 7000 мин-1, дизелей 3000 – 5000 мин-1. Число и расположение цилиндров. Выбор числа цилиндров и их расположение зависят от мощностных, динамических и конструктивных факторов и определяется, главным образом, рабочим объемом (литражом) двигателя. Наибольшее распространение получили автомобильные двигатели с числом цилиндров 4 и 6. В случае значительных рабочих объемов (более 6 – 8 дм 3) двигатели имеют 8 или 12 цилиндров. С увеличением числа цилиндров возрастает уравновешенность и плавность работы двигателя, в то же время повышаются механические потери и ухудшаются экономические показатели. Рабочий объем четырехцилиндрового ДсИЗ обычно составляет 1 – 2,5 дм 3, четырехцилиндрового дизеля – 1,5 – 8 дм 3 , шестицилиндрового ДсИЗ – 2,5 – 6 дм 3, шестицилиндрового дизеля до 20 дм 3. Современные автомобильные двигатели имеют рядное, V-образное и, что значительно реже, оппозитное расположение цилиндров. Массовое применение получили четырехцилиндровые рядные двигатели, как наиболее дешевые в производстве и эксплуатации. По сравнению с рядными, V-образные двигатели имеют лучшие массогабаритные показатели. Двигатели с оппозитным расположением цилиндров отличаются возможностью более выгодного расположения на автомобиле. Размеры цилиндра и скорость поршня. Размеры цилиндра – диаметр D и ход поршня S – являются основными конструктивными параметрами двигателя. Величина диаметра цилиндра современных автомобильных ДВС в основном зависит от типа и назначения двигателя и находится в диапазоне 60 – 110 мм у ДсИЗ, 80 – 130 мм у дизеля. Ход поршня обычно характеризуется относительной величиной S/D, непосредственно связанной со скоростью поршня. В зависимости от величины S/D различают двигатели короткоходные (S/D < 1) и длинноходные (S/D > 1). При переходе к короткоходным двигателям снижается высота двигателя и его масса, уменьшается скорость поршня и износ деталей двигателя. В то же время снижение величины S/D приводит к более высокому давлению газов на поршень и увеличению габаритной длины двигателя. У современных ДВС величина S/D = 0,7 – 1,2 и в большинстве случаев близка к единице. Средняя скорость поршня VП. СР. является критерием быстроходности двигателя. В зависимости от величины VП. СР. двигатели подразделяются на тихоходные (VП. СР. < 6,5 м/с) и быстроходные (VП. СР. > 6,5 м/с). Все автомобильные ДВС являются быстроходными. С увеличением скорости поршня возрастают механические потери, повышается тепловая напряженность деталей, сокращается срок службы двигателя. В связи с этим, увеличение средней скорости поршня неразрывно связано с необходимостью повышения долговечности деталей, применения более совершенных конструкционных материалов и улучшения качества моторных масел. В современных автомобильных двигателях средняя скорость поршня на номинальном рабочем режиме обычно находится в пределах: ДсИЗ – 12 – 20 м/с, дизель – 8 – 15 м/с. Степень сжатия. Величина степени сжатия ε является одним из важнейших конструктивных параметров двигателя. С ростом степени сжатия увеличивается экономичность и удельная мощность двигателя. Выбор степени сжатия в первую очередь зависит от типа двигателя и рода топлива. Кроме того, степень сжатия выбирают с учетом наличия или отсутствия наддува, быстроходности двигателя, системы охлаждения и прочих конструктивных факторов. Для ДсИЗ выбор степени сжатия прежде всего определяется детонационной стойкостью применяемого топлива (см. приложение 2а). При определенном сорте топлива возможно добиться повышения степени сжатия за счет: а) выбора оптимальной формы камеры сгорания и расположения свечи на равном удалении от стенок камеры сгорания; б) размеров цилиндра (уменьшение диаметра цилиндра повышает степень сжатия вследствие сокращения пути пламени и увеличения относительной поверхности охлаждения); в) повышения частоты оборотов коленвала двигателя (увеличение частоты оборотов повышает степень сжатия за счет сокращения времени пребывания топливовоздушной смеси в камере сгорания); г) выбора системы охлаждения (жидкостная система охлаждения допускает более высокие значения степени сжатия, чем воздушная); д) применения обедненной топливовоздушной смеси (α > 1). В современных ДсИЗ ε = 8 – 12. Повышение степени сжатия выше 12 ограничивается возможностью самовоспламенения смеси и возникновением детонации в процессе сгорания. В настоящее время величина степени сжатия большинства ДсИЗ без наддува составляет 10 – 11. У дизелей минимальная степень сжатия должна обеспечить в конце процесса сжатия достижения температуры, необходимой для самовоспламенения впрыскиваемого топлива. Учитывая, что впрыск топлива происходит раньше завершения процесса сжатия и с повышением температуры сжатия сокращается период задержки воспламенения, в дизелях без наддува минимальная степень сжатия – 14, в дизелях с наддувом – 11. В современных автомобильных дизелях ε = 14 – 24. Рост степени сжатия выше 24 ограничен прочностью конструкции двигателя. В данном учебном пособии приводится порядок теплового расчета четырехтактных автомобильных ДВС двух типов: двигателя с искровым зажиганием и дизеля. Наполнение двигателей происходит из атмосферы, двигатели работают на жидком топливе. В настоящее время такой тип ДВС является наиболее распространенным. В приложении находятся справочные материалы, позволяющие выполнить тепловой расчет, не прибегая к использованию дополнительной литературы. I. Исходные данные для расчёта -Эффективная (номинальная) мощность Ne (кВт) при номинальной частоте оборотов коленчатого вала nN (мин-1); -рабочий объём двигателя VH (дм3); -число цилиндров i; -коэффициент избытка воздуха (состава смеси) a; -степень сжатия e; -степень повышения давления λ (для дизеля); -ход поршня S (мм), или диаметр цилиндра D (мм), или их отношение S/D; -давление р0 (МПа) и температура Т0 (К) окружающей среды; -вид топлива. Образец задания для расчета см. в приложении 1.

II. Выбор расчётных режимов При проведении теплового расчета выбирают несколько скоростных режимов. Для автомобильных ДВС такими режимами обычно являются: 1) режим минимальной частоты оборотов при работе двигателя под нагрузкой 2) режим максимального крутящего момента 3) режим максимальной (номинальной) мощности при 4) режим максимальной частоты оборотов (только для ДсИЗ) В дальнейшем расчёт ведётся для каждого выбранного режима. III. Тепловой расчёт Параметры рабочего тела 2.1 Теоретически необходимое количество воздуха для сгорания 1 кг топлива (стехиометрический коэффициент): - мольный: - массовый

2.2 Количество горючей смеси

где a - принимается по заданию или по графической зависимости (см. приложение 3) в зависимости от выбранного расчетного режима. mТ - молекулярная масса топлива, находится по известному элементарному составу или по справочным данным (см. приложение 2).

2.3 Количество отдельных компонентов продуктов сгорания, кмоль/кг топл.: - при a ≥ 1:

- при a < 1:

Где К – постоянная величина, для бензина К= 0,45… 0,50.

2.4 Общее количество продуктов сгорания, кмоль пр.сг./кг топл - при a≥ 1:

- при a < 1:

В случае правильного расчёта левая и правая части уравнения должны совпасть.

Процесс впуска 4.1 Температура подогрева свежего заряда:

где -ДсИЗ: ∆ТN=5…10 К, -дизель: ∆ТN=5…20 К.

4.2 Плотность заряда на впуске

где Rв=287 Дж/кг∙к - газовая постоянная воздуха.

4.3 Потери давления на впуске

Где

ωвп=50-130 м/с - средняя скорость движения топливной смеси (воздуха) в наименьшем сечении впускной системы на номинальном режиме. Увеличивается с ростом nN .

4.4 Давление в конце впуска

4.5 Коэффициент остаточных газов

Где φоч=1 - коэффициент очистки для двигателя без наддува, φдоз=0,33∙10-4∙n+0,917 - коэффициент дозарядки, имеет примерно линейную зависимость от n.

4.6 Температура в конце впуска

4.7 Коэффициент наполнения

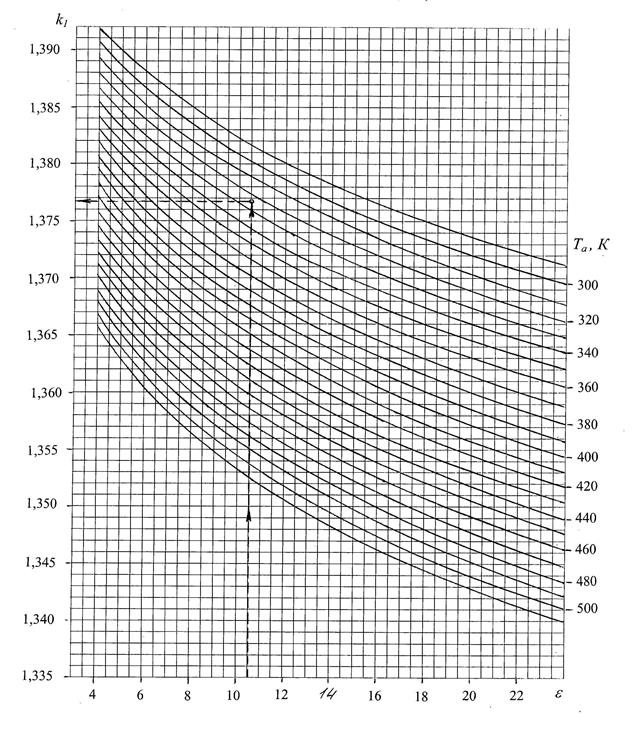

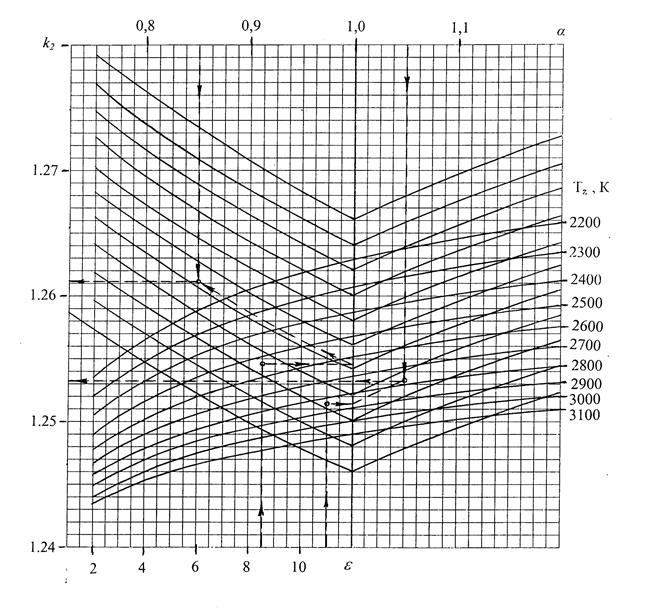

Процесс сжатия 5.1 Средний показатель политропы сжатия -ДсИЗ: n1=k1-(0,00...0,04); -дизель: n1=k1±(0,00...0,02); Где k1 - средний показатель адиабаты сжатия, определяется по специальной номограмме в зависимости от величины e и Та (см. приложение 5).

5.2 Давление в конце сжатия

5.3 Температура в конце сжатия:

5.4 Средняя мольная теплоемкость в конце сжатия: 5.4.1 свежей смеси:

где

5.4.2 Остаточных газов

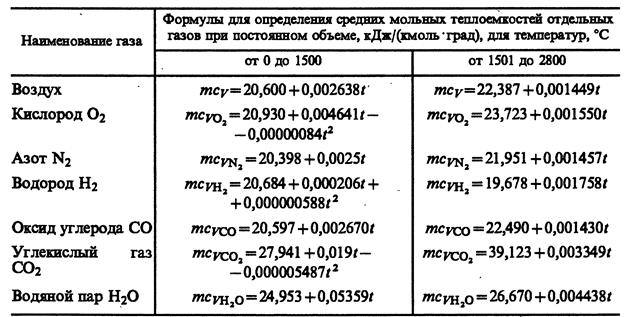

Средние мольные теплоёмкости отдельных компонентов остаточных газов определяются по формулам для интервала температур 0…1500 0С (см. приложение 6).

5.4.3 Рабочей смеси (свежая смесь и остаточные газы)

Процесс сгорания 6.1 Коэффициент молекулярного изменения - горючей смеси: m0=М2/М1; - рабочей смеси: m=(m0+gr)/(1+gr).

6.2 Количество теплоты, потерянное вследствие химической неполноты сгорания топлива (только для расчётных режимов с a < 1)

6.3 Теплота сгорания рабочей смеси

6.4 Средняя мольная теплоемкость продуктов сгорания, кДж/кмоль∙К

+ Средние мольные теплоёмкости отдельных компонентов продуктов сгорания определяются по формулам для интервала температур 1500…2800 0С (см. приложение 6). После подстановки формул уравнение сводится к виду:

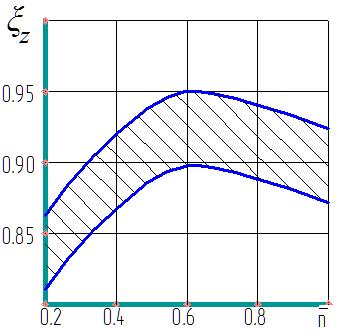

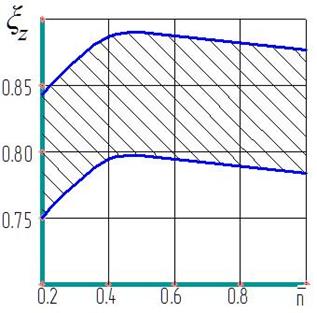

6.5 Коэффициент использования теплоты Величина

6.6 Температура в конце видимого процесса сгорания tz, 0С Температура tz находится решением квадратичного уравнения, получаемого из уравнения сгорания: - ДсИЗ: -дизель: где λ - степень повышения давления, принимается согласно задания или выбирается из диапазона l=1,6…2,5, так чтобы После подстановки в уравнение сгорания числовых значений всех известных параметров и последующих преобразований, оно принимает вид уравнения второго порядка: Аt2z+Btz-C=0, Где А, В, С - числовые значения известных величин.

Откуда:

6.7 Максимальное давление сгорания 6.7.1 Теоретическое: -ДсИЗ: -дизель:

6.7.2 Действительное: -ДсИЗ: -дизель:

6.8 а) Степень повышения давления (для ДсИЗ):

6.8 б) Степень предварительного расширения (для дизеля):

V. Расчет теплового баланса 1. Общее количество теплоты, введенное в двигатель с топливом (здесь и далее Дж/c)

2. Теплота, эквивалентная эффективной работе за 1 с.

3. Теплота, передаваемая охлаждающей среде

где с – коэффициент пропорциональности (для 4-х тактных ДВС с=0,45…0,53) I – число цилиндров D – диаметр цилиндра, см n – частота оборотов коленчатого вала, m – показатель степени (для 4-х тактных ДВС m=0,6…0,7)

4. Теплота, унесенная с отработавшими газами

где

Формулы для определения теплоёмкостей см. раздел III, п 5.4.

5. Теплота, потерянная из-за химической неполноты сгорания топлива

6. Неучтённые потери теплоты

Составляющие теплового баланса представляются в в виде графика и таблицы для всех расчетных режимов:

Пример зависимости составляющих теплового баланса от частоты вращения коленчатого вала.

Список литературы

1. Основная литература

1.1 Двигатели внутреннего сгорания / под ред. Луканина В.Н. – М.: Высшая школа, 2005. –311 с.; 1.2 КОЛЧИН А.И., ДЕМИДОВ В.П. Расчет автомобильных и тракторных двигателей: Учебное пособие для вузов – М.: Высшая школа, 2002. – 400 с.

2. Дополнительная литература

2.1 Двигатели внутреннего сгорания: Теория поршневых и комбинированных двигателей / под ред. Орлина А.С. – М.: Машиностроение, 1983. – 372 с. 2.2 ЛУКАЧЕВ С.В. Основы рабочего процесса и характеристики двигателей внутреннего сгорания: Учебное пособие – Куйбышев: КуАИ, 1987. – 76 с. 2.3 РАЙКОВ И.Я. Испытания двигателей внутреннего сгорания – М.: Высшая школа, 1975. – 320 с. 2.4 ЗВОНОВ В.А. Токсичность двигателей внутреннего сгорания – М.: Машиностроение, 1981. – 160 с. ПРИЛОЖЕНИЯ Приложение 1. Образец исходных данных на расчет ДВС а) двигатель с искровым зажиганием (ДсИЗ) - число цилиндров: 4; - расположение цилиндров: рядное; - топливо: бензин.

б) дизельный двигатель - число цилиндров: 4; - расположение цилиндров: рядное; - топливо: ДТ.

Приложение 2. Элементарный состав и молярная масса жидких топлив

Приложение 2а. Выбор октанового числа топлива для ДсИЗ без наддува

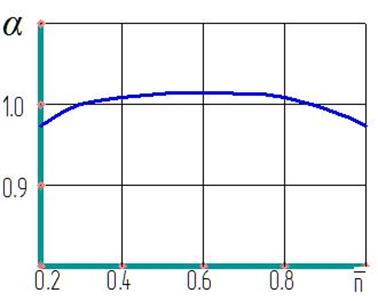

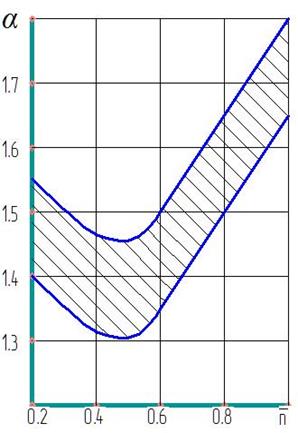

Приложение 3. Состав топливовоздушной смеси (коэффициент избытка воздуха) а) двигатель с искровым зажиганием

б) дизельный двигатель

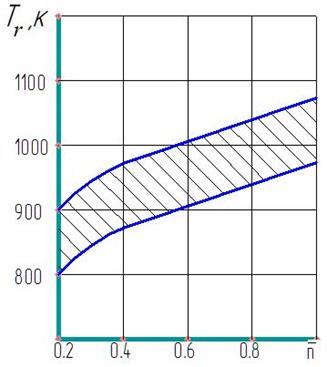

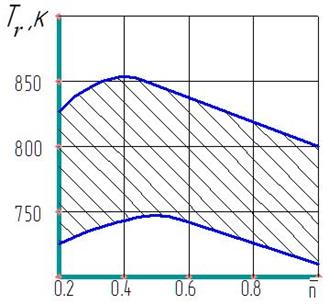

Приложение 4. Температура остаточных газов

а) двигатель с искровым зажиганием

б) дизельный двигатель

Приложение 5. Номограмма для определения показателя адиабаты сжатия k1

Приложение 6. Формулы для определения средних мольных теплоемкостей отдельных газов при постоянном объеме

Приложение 7. Коэффициент использования теплоты

а) двигатель с искровым зажиганием

б) дизельный двигатель

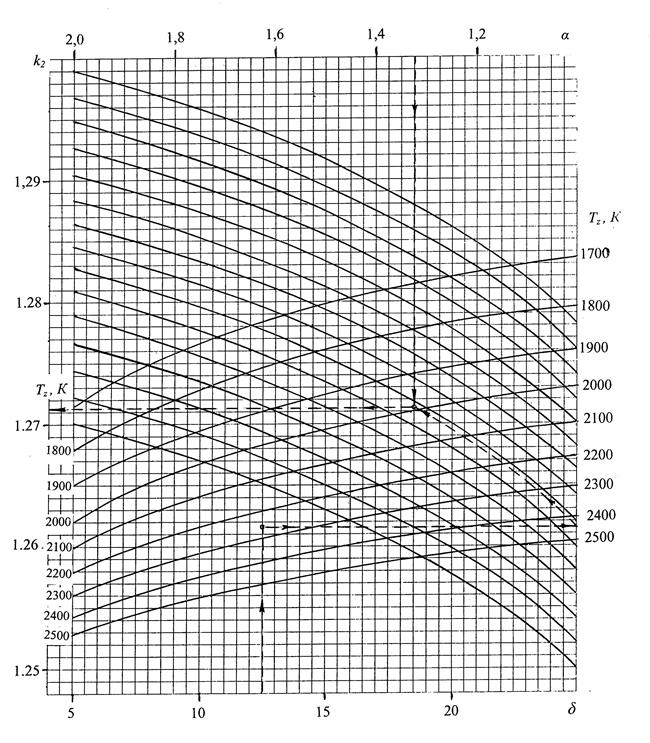

Приложение 8. Номограмма определения показателя адиабаты расширения k2 а) двигатель с искровым зажиганием

Примечание: Определение k2 по номограмме производится следующим образом. По имеющимся значениям e и ТZ определяют точку, которой соответствует значение k2 при a = 1. Для нахождения значения k2 при заданном a необходимо полученную точку перенести по горизонтали на вертикаль, соответствующую a = 1, и далее параллельно вспомогательным кривым до вертикали, соответствующей заданному значению a. б) дизельный двигатель

Примечание: Определение k2 по номограммам производится следующим образом. По имеющимся значениям d и ТZ определяют точку, которой соответствует значение k2 при a = 1. Для нахождения значения k2 при заданном a необходимо полученную точку перенести по горизонтали на вертикаль, соответствующую a = 1, и далее параллельно вспомогательным кривым до вертикали, соответствующей заданному значению a. Приложение 9. Бланк задания на курсовую работу

Задание №

Студенту_________________________________ группы _______________

Выполнить расчет действительного рабочего цикла поршневого ДВС с построением индикаторной диаграммы на номинальном режиме. По результатам расчета определить основные размеры двигателя и его эффективные параметры. Рассчитать и построить внешнюю скоростную характеристику двигателя и его тепловой баланс.

Исходные данные:

- тип двигателя (прототип) ___________________; - номинальная мощность Ne = __________ кВт при номинальной частоте оборотов коленчатого вала nN = ______мин -1; - рабочий объём двигателя VH = ______ дм3; - число и расположение цилиндров i = ________; - коэффициент избытка воздуха a 1, 2, 3, 4 = ____________________; - степень сжатия e = _____; - степень повышения давления λ = ________; - ход поршня S = ______ мм, диаметр цилиндра D = ______ мм, отношение S/D = ______; - атмосферные условия: давление р0 = _________ мм. рт. ст., температура Т0 = ______ оС; - вид топлива ___________.

Консультант ______________________

Замечания после проверки: Приложение 10. Контрольные вопросы для проверки знаний

1. Общие сведения о ДВС и их классификация. 2. Принцип действия 4-х тактного ДВС. 3. Термодинамический цикл ДВС с искровым зажиганием. 4. Термодинамический цикл дизельного двигателя. 5. Основные параметры цилиндра и двигателя. 6. Определение теплоты сгорания топлива. Теоретически необходимое количество воздуха для сгорания 1кг топлива. 7. Выбор коэффициента состава смеси. 8. Количество горючей смеси. Количество отдельных компонентов продуктов сгорания. Общее количество продуктов сгорания. 9. Параметры окружающей среды и остаточных газов. Параметры на впуске. Температура остаточных газов. Давление остаточных газов. 10. Процессы газообмена. Фазы газораспределения. 11. Температура подогрева свежего заряда. Плотность заряда на впуске. Давление в конце впуска. 12. Периоды процессов газообмена. 13. Показатели качества газообмена. 14. Коэффициент остаточных газов. Температура в конце впуска. Определение коэффициента наполнения. 15. Влияние различных факторов на коэффициент наполнения. 16. Давление и температура в конце сжатия. Средняя мольная теплоемкость свежей смеси, остаточных газов, рабочей смеси. 17. Влияние различных факторов на процесс сжатия. 18. Коэффициент молекулярного изменения горючей смеси. Количество теплоты потерянное из-за химической неполноты сгорания топлива. Теплота сгорания рабочей смеси. 19. Особенности процесса сгорания в ДВС с искровым зажиганием. 20. Влияние различных факторов на процесс сгорания. 21. Коэффициент использования теплоты. Средняя мольная теплоемкость продуктов сгорания. 22. Определение температуры сгорания. 23. Максимальное теоретическое давление сгорания. Степень повышения давления. 24. Определение среднего показателя политропы расширения. Давление и температура в конце процесса расширения. 25. Влияние различных факторов на процесс расширения. 26. Показатели рабочего цикла. Общие сведения. 27. Теоретическое среднее индикаторное давление. Действительное среднее индикаторное давление. 28. Индикаторный КПД. Удельный индикаторный расход топлива. 29. Среднее давление механических потерь. Среднее эффективное давление. 30. Механический КПД. Эффективный КПД. Удельный эффективный расход топлива. 31. Построение индикаторной диаграммы: Построение политроп сжатия и расширения. Скругление. Выбор фаз газораспределения. 32. Тепловой баланс двигателя. 33. Построение внешней скоростной характеристики. 34. Рабочий процесс дизельного двигателя: Индикаторная диаграмма. 35. Рабочий процесс дизельного двигателя: Процессы смесеобразования и горения в дизелях.

Приложение 11. Оптимизационный расчет ДсИЗ на ЭВМ.

Задачей оптимизационного расчета является изучение влияния задаваемых конструктивных и режимных параметров двигателя на эффективность его работы. Цель оптимизационного расчета – получение зависимости эффективных и индикаторных показателей работы ДВС (мощность, крутящий момент, удельный расход топлива и т.д.) от изменяемого параметра.

а) Перечень задаваемых параметров работы ДВС и диапазон их изменения

б) Индивидуальные задания на оптимизационный расчет

|

;

; ;

; (см. исходные данные);

(см. исходные данные); .

. , кмоль возд./кг топл.

, кмоль возд./кг топл. , кг возд./кг топл.

, кг возд./кг топл. ,

,

,

, ;

; ;

;

.

.

+

+  +

+  +

+  =

=

+

+  +

+

, К;

, К; ,

, , кг/м3

, кг/м3 , МПа

, МПа - гидравлическое сопротивление впускной системы двигателя,

- гидравлическое сопротивление впускной системы двигателя,

.

. .

.

.

.

,

,  ,

,

.

. ;

;

кДж/кг.

кДж/кг. кДж/кмоль раб. см.

кДж/кмоль раб. см. +

+  +

+  +

+ +

+  ],

],

средняя изобарная мольная теплоёмкость продуктов сгорания,

средняя изобарная мольная теплоёмкость продуктов сгорания, 12 МПа.

12 МПа. 0С, Тz=tz+273, К.

0С, Тz=tz+273, К. ;

; .

. ;

; .

. .

. .

. ;

;

;

;

;

;

;

;

- теплоёмкость остаточных газов

- теплоёмкость остаточных газов - теплоёмкость свежей смеси (воздуха)

- теплоёмкость свежей смеси (воздуха) ;

;

;

;