Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

РОЗДІЛ 4. Бетони з неорганічних в'яжучих.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Бетон - штучний кам'яний матеріал, який отримують у результаті твердіння раціонально підібраної суміші в'яжучої речовини, води та заповнювачів. Бетон легко формується, має високу міцність та довговічність. В якості заповнювачів для нього використовуються порівняно дешеві місцеві кам'яні матеріали (до 80% маси). 4.1. Класифікація бетонів Бетони класифікують за видом в'яжучого, густиною, структурою і крупністю заповнювача та призначенням. У будівництві найбільш поширені цементні бетони, але застосовують також бетони на основі вапна, гіпсу, шлако-лужних та інших неорганічних та органічних в'яжучих матеріалів. В залежності від густини бетони розділяють на важкі (1800-2500 кг/м), легкі (500-1800 кг/м), особливо важкі (бі- льше 2500 кг/м3) та особливо легкі (менше 500 кг/м). При максимальній крупності заповнювача менш 5 мм бетони називають піщаними, менш 10 мм - дрібнозернистими, більше 10 мм - крупнозернистими. Розрізняють також щільні, пористі та ніздрюваті бетони. Ніздрювата структура утворюється при введенні в бетонну суміш піно- та газоутворюючих добавок, а крупнопориста - за відсутності у складі заповнювачів піску і обмеженій витраті цементу. За призначенням бетони діляться на звичайні, гідротехнічні, дорожні, жаростійкі, для радіаційного захисту, кислотостійкі, декоративні та ін. Гідротехнічний бетон в залежності від розташування у спорудах по відношенню до рівня води розділяється на бетон підводний, що знаходиться у воді постійно, бетон зони перемінного рівня води та надводний. 4.2. Матеріали для бетону Будівельно-технічні властивості бетону залежать від якості вихідних компонентів та їхнього співвідношення у бетонній суміші. Цементи. При виборі цементу повинні враховуватися необхідна міцність бетону та інтенсивність її зростання, агресивний вплив довкілля, конструктивні особливості виробів та умови проведення бетонних робіт. Витрата цементу у бетоні буде раціональною, якщо марка цементу у 1,1. 1,5 раз вище марки бетону. Із зменшенням цього співвідношення збільшується витрата цементу, розвиваються усадочні деформації та знижується тріщиностійкість бетону, а при збільшенні - за рахунок недостатнього вмісту цементу спостерігається розшарування бетонної суміші, зниження щільності бетону. Вимоги до хіміко-мінералогічного та речовинного складу бетону обумовлені умовами його твердіння та експлуатації. Наприклад, для виробництва збірних залізобетонних конструкцій, що твердіють при тепловологісній обробці, ефективне застосування швидкотверді- ючого портландцементу та шлакопортландцементу. У бетонах, що піддаються поперемінному заморожуванню та відтаюванню, зволоженню та висиханню, небажано застосування цементів із підвищеним вмістом мінеральних добавок, а також трикальцієвого алюмінату (С3А < 8 %). Для масивного гідротехнічного бетону, що вкладається у греблі і дамби, вимагаються низькотермічні цементи. Для гідротехнічного бетону із покращеними властивостями застосовуються пластифіковані гідрофобні цементи. У виробництві конструкцій, як правило, віддають перевагу цементам із помірним або зниженим вмістом три- кальцієвого алюмінату та нормальною густотою цементного тіста (2328%), що не виявляють ознак несправжнього тужавлення. Так, при виготовленні залізобетонних напірних труб повинен застосовуватися портландцемент марки М500 та вище, що має початок тужавлення не раніше 2.5 год, С3А не більше 6% і нормальну густоту не більш 26%. При виготовленні безнапірних залізобетонних труб бажано застосовувати портландцемент, що має наступний мінералогічний склад, %: С38 - 50, С28 - 25, С3А - 4...6, С4АБ - 10 і Са804 - 3.5. Бетон, застосований для виготовлення залізобетонних лотків зрошувальних систем, повинен виготовляться на портландцементі або сульфатостійкому портландцементі марки не нижче М400 із розрахунковим вмістом трикальцієвого алюмінату не більш 5%. Для замішування бетону, промивання заповнювачів та вологіс- ного догляду за бетоном рекомендується застосовувати звичайну питну воду. Не допускаються болотні та стічні води; води, забруднені шкідливими домішками (кислоти, солі, масла та ін.); води, що мають водневий показник рН менш 4 або вміщують більше 0,27 % сульфат- іонов. Заповнювачі. Для приготування бетону застосовують дрібний та крупний заповнювачі. Дрібним заповнювачем служить пісок - природна або штучна мінеральна суміш зерен розміром від 5 до 0.16 мм. Дрібний заповнювач призначений для зниження витрати цементного тіста, що заповнює пустоти між зернами крупного заповнювача, та запобігання розшаруванню бетонної суміші. Якість його залежить від структурно-мінералогічних особливостей, форми і крупно- сті зерен, вмісту різних фракцій (зернового складу), шкідливих домішок. В звичайному важкому та гідротехнічному бетоні застосовують природні або кварцеві польовошпатні піски та піски, що одержуються подрібненням щільних морозостійких гірських порід до крупності не більше 5 мм. Застосування пісків, що складаються із зерен осадових порід (щільних вапняків, доломіту та ін.), а також пористих вивержених порід (туфу, пемзи та ін.), допускається лише після проведення лабораторних досліджень і при техніко-економічному обгрунтуванні. Критерієм крупності піску є модуль крупності, під яким розуміють суму повних залишків при просіюванні дрібного заповнювача на стандартних ситах, %, поділену на 100:

Повний залишок - це сума залишків на даному і більш крупних ситах, що входять у комплект для просіювання (% від маси проби). Піски поділяють на крупні (Мкр = 3,5...2.5), середні (Мкр = 2,5...2) та дрібні (Мкр = 1,5...2).

Поряд з крупністю піску важливе значення має його порожнистість Уп, або об'єм міжзернового простору, %: /

V = 1 ^ р

де р0,р - насипна густина і густина піску. Порожнистість піску залежить від зернового складу (рис. 4.1), який повинен відповідати стандартній кривій просіювання. Крупність та зерновий склад піску у значній мірі впливають на витрату цементу у бетоні. Із зменшенням крупності та збільшенням міжзернової пусто- тності росте питома поверхня піску та збільшується витрата цементного тіста. При використанні дрібних пісків доцільно застосовувати укрупнюючі добавки, наприклад крупні фракції природного чи дробленого піску. Застосування дрібних пісків допускається при техніко- економічному обгрунтуванні. Водопотреба та витрата цементу при використанні дрібних пісків і пісків із несприятливим зерновим складом зростають на 8.20%.

Після випробувань у багатьох випадках можуть бути використані в бетоні піски з попутньо добутих порід та відходів промисловості. 5 5 Подрібнені піски залежно від міцності вихідної гірської породи поділяються на чотири марки: М1000, М800, М600 та М400. Вивержені та метаморфічні гірські породи, що використовуються для виробництва подрібнених пісків, повинні мати границю міцності на стиск не менше 60 МПа. Основні властивості бетону залежать від зчеплення цементного каменя із заповнювачами, на яке впливають форма та характер їх поверхні, наявність глини та пилу, інших шкідливих домішок, хіміко- мінералогічний склад заповнювача. Зчеплення збільшується при гострокутній формі та шорсткій поверхні зерен, характерній, наприклад, для гірського (ярового) піску, або за рахунок хімічної взаємодії при використанні карбонатних порід. Глинисті та пиловидні частинки завдяки високорозвинутій поверхні суттєво збільшують водопотребу бетонних сумішей, обволікають зерна заповнювачів та зменшують його зчеплення з цементним каменем. Крім того, найбільш дрібні пилуваті частинки (<0,08 мм) знижують морозостійкість бетону. Допустимий вміст пиловидних та глинистих частинок нормується в залежності від виду заповнювача та призначення бетону. Для звичайного природнього піску він не повинен перевищувати 3%, подрібненого - 4%, для фракційованих природних та подрібнених пісків - відповідно 2% та 3%. Спеціальні обмеження вмісту пиловидних та глинистих домішок встановлені для піску, що використовується при виготовленні бетону гідротехнічних споруд, водопропускних труб, транспортних споруд. Наприклад, для бетону зони змінного рівня води гідротехнічних споруд вміст у піску пиловидних та глинистих домішок не повинен перевищувати 2%, надводного бетону - 3%, підводного бетону та бетону внутрішньої зони - 5%. До інших шкідливих домішок в заповнювачі належать включення слюди, сірчасті та сірчанокислі сполуки, оксиди та гідроксиди заліза, мінерали, що містять аморфні різновиди кремнезему, органічні домішки тощо. Вони погіршують структуру бетону, негативно впливають на процес твердіння цементного каменя, викликають його корозію. На долю к р у п н о г о з а п о в н ю в а ч а (гравію або щебеню), що утворює жорсткий каркас бетону, припадає приблизно 50% від усієї його маси. Г р а в і й - рихла осадова порода, утворена в результаті вивітрювання щільних гірських порід. Крупність зерен гравію коливається Щ е б і н ь - продукт подрібнення гірських порід. Щебінь одержують також з гравію, валунів, доменних, сталеплавильних та інших шлаків. Якість крупного заповнювача, як і піску, визначається крупніс- тю, зерновим складом (рис.4.2), формою, поверхнею зерен та вмістом домішок. Суттєве значення мають петрографічні особливості, міцність вихідної породи, водостійкість та морозостійкість.

Рис. 4.2. Рекомендований зерновий склад крупного заповнювача для гідротехнічного бетону. Максимальний розмір крупного заповнювача не повинен перевищувати 1/4 мінімального перерізу конструкції. В залізобетонних конструкціях крупність заповнювача приймають меншою 2/3 відстані між стержнями арматури. Для забезпечення оптимального зернового складу щебінь або гравій поділяють на окремі фракції, які потім змішують у рекомендованих співвідношеннях. Як правило, використовують фракції 5.10, 10.20, 20.40, 40.70 мм. В бетоні гідротехнічних та інших масивних споруд при техніко- економічному обгрунтуванні допускається використовувати щебінь та гравій крупністю до 150 мм і більше. Д о б а в к и д о б е т о н і в. Добавками для бетонів служать неорганічні та органічні речовини або їх суміші (комплекси), за рахунок введення яких регулюються або забезпечуються спеціальні властивості бетонних сумішей та бетонів. За основним ефектом дії добавки поділяють на наступні види: - ті, що регулюють реологічні властивості, тужавлення та пористість бетонних сумішей, твердіння бетону; - ті, що надають бетону спеціальні властивості; - ті що регулюють і водночас надають різні властивості бетонним сумішам та бетонам (поліфункціональної дії); - мінеральні порошки - замінники цементу. Основні напрямки вдосконалення технології бетону з використанням хімічних добавок пов'язані зі зниженням витрат праці при виконанні робіт на заводах збірного залізобетону та у монолітному будівництві, значним скороченням частки важких ручних операцій, підвищенням якості бетону, його міцності, морозостійкості, водонепроникності та корозійної стійкості, економією цементу. З допомогою добавок вдається змінювати та регулювати умови та строки твердіння бетону, надавати йому нові властивості, наприклад бактерицидність, гідрофобність, здатність твердіти на морозі тощо. Найбільш розповсюдженими є п л а с т и ф і к у ю ч і д о б а в к и та розроблені в кінці 70-х років с у п е р п л а с т и ф і к а т о р и (С-3, С-4, 10-03 та ін.). Використання суперпластифікаторів дозволяє знижувати трудоє- мність формування залізобетонних виробів в 2.4 рази і бетонування монолітних конструкцій та споруд в 5.7 разів, в ряді випадків повністю виключити вібрацію або замінити її короткочасним струшуванням, скоротити витрати палива та електроенергії, економити до 25% цементу. Великі можливості регулювання водопотреби бетонної суміші за допомогою суперпластифікаторів і значного зниження водоцементно- го відношення забезпечують одержання високоміцних бетонів. Поряд з індивідуальними все більшого розповсюдження отримують к о м п - л е к с н і д о б а в к и з більш універсальним ефектом. Дисперсні мінеральні добавки (наповнювачі) поділяють на активні та інертні. Інертні добавки отримують тонким подрібненням пісків, вапняків, доломітів, лесу та інших порід, яким не притаманна гідравлічна активність. До активних мінеральних добавок (діатомітів, трепе- лів, опоки, зол, гранульованих доменних шлаків та ін.), що вводяться до бетонної суміші, висуваються ті ж вимоги, що й при отриманні портландцементу, пуцоланового та шлакопортландцементу. За тонкістю помелу вони повинні бути близькими до цементу. При використанні мінеральних добавок небажаним є збільшення водопотреби бетонної суміші. Однією з ефективних добавок, що вводяться до бетону замість частини портландцементу, є зола-винос ТЕС. Доля її може досягати 30% маси в'яжучого. 4.3. Основи технології та властивості бетонної суміші Під бетонною сумішшю розуміють ретельно перемішану суміш в'яжучого, води, заповнювачів та добавок, взятих у необхідних пропорціях. Бетонні суміші виготовляють на бетонозмішувальних вузлах, бетонних заводах або цехах заводів залізобетонних виробів. При невеликих відстанях від заводу до будівельних об'єктів бетонна суміш може бути виготовлена в автобетонозмішувачах в процесі транспортування або безпосередньо на об'єкті з сухої суміші цементу із заповнювачами. Процес виробництва бетонної суміші складається з слідуючих технологічних операцій: підготовки матеріалів, дозування, змішування. Підготовка матеріалів для бетонної суміші включає очищення заповнювачів від шкідливих домішок та розподіл їх на фракції, що виконується на дробильно-сортувальних заводах. При зимовому бетонуванні використовують підігрівання заповнювачів та води. Дозування сипких матеріалів виконують за масою. Пористі заповнювачі дозують за об'ємом з корекцією за масою. Похибка дозування цементу, води та добавок не повинна перевищувати ±2%, заповнювачів ±2,5%. Основною стадією при виробництві бетонної суміші є перемішування, від ретельності якого залежать міцність та однорідність бетону. Залежно від способу перемішування бетонозмішувачі бувають двох основних типів: вільного падіння та примусового перемішування. Бетонозмішувачі вільного падіння (гравітаційні) мають барабани у вигляді циліндра або двох конусів, поєднаних основами. Перемішування відбувається за рахунок захоплення суміші лопатями при 59 обертанні барабану з наступним її вільним падінням. Для перемішування жорстких бетонних сумішей, а також сумішей на пористих заповнювачах більш ефективними є змішувачі примусового перемішування. В них однорідність бетону підвищується за рахунок обертання лопатей у нерухомому барабані, або у барабані, що обертається у протилежному напрямку. До основних технологічних властивостей бетонної суміші відносять рухливість, жорсткість та розшаровуваність. Ці властивості характеризують легкоукладальність та однорідність бетонної суміші.

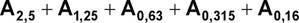

Під рухливістю бетонної суміші розуміють її здатність розпливатися під дією власної маси. Характеристикою рухливості є осадка конуса (ОК) бетонної суміші, ущільненої штикуванням (рис.4.3). Суміші, що мають осадку конусу 5...15 см, вважаються рухливими, вони легко перемішуються і вже при невеликій механічній дії заповнюють форму. При осадці конусу 1.4 см суміші малорухливі, а понад 15 см - литі. трібної рухливості та жорсткості, залежить від типу та кількості цементу, питомої поверхні та пустотності заповнювачів, форми та характеру їх поверхні, співвідношення дрібного та крупного заповнювача, тривалості витримки суміші до її укладання, виду та вмісту пластифікуючих добавок та ін.

Рухливість та жорсткість бетонних сумішей призначаються залежно від особливостей конструкцій, щільності армування, способу транспортування та ущільнення. Залежно від легкоукладальності бетонні суміші поділяють на марки (табл. 4.1).

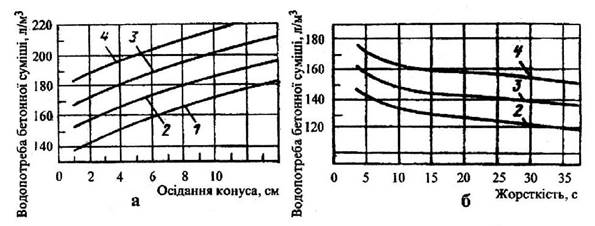

Для тонкостінних насичених арматурою виробів потрібна більша рухливість суміші, ніж для масивних малоармованих конструкцій. При використанні сучасних способів ущільнення, особливо в заводських умовах, з'являється можливість підвищити жорсткість бетонних сумішей, що веде до економії цементу і покращує ряд будівельних властивостей бетону. Поряд з необхідною легкоукладальністю бетонних сумішей важливо забезпечити їх однорідність, яка вимірюється ступенем розшарування сумішей при зберіганні та транспортуванні. Розшарову - в а н і с т ь бетонних сумішей розвивається в результаті седиментаційних явищ внаслідок різної густини компонентів бетону. Застосування суміші, що розшаровується, веде до нерівномірного розподілу в бетоні заповнювачів та цементного каменю та погіршення властивостей бетону. Зменшення розшарування спостерігається при зниженні водовмісту, введенні тонкомелених мінеральних добавок, поверхнево- активних речовин. Бетонні суміші транспортуються на будівельні об'єкти автобето- нозмішувачами або автобетоновозами. Допускається перевезення бетонної суміші автосамоскидами. До місця виконання робіт бетонна суміш може подаватися вантажними кранами, по лотках, стрічкових конвеєрах, трубопровідним транспортом. 4.4. Ущільнення бетонної суміші і догляд за бетоном Бетонну суміш вкладають у форму або опалубку із попередньо встановленою арматурою і закладними деталями. Якість укладки визначається ефективністю ущільнення матеріалу по всьому об'єму, запобіганням розшаровування. Зменшення щільності бетону на 1 % веде до зниження його міцності приблизно на 5 %. Коефіцієнт ущільнення Кущ повинен бути не меншим 0,97...0,98, а для бетону підвищеної щільності не менше 0,99: К = р о.ф УЩ" Р о де р0.ф - фактична середня густина ущільненої бетонної суміші; ро - розрахункова середня густина. Ущільнення бетонних сумішей можна здійснювати вібруванням, вакуумуванням, пневматичним бетонуванням (торкретуванням), а також прокатуванням, пресуванням, центрифугуванням та ін. Найбільш розповсюдженим та ефективним способом ущільнення є вібрування. При цьому ущільненні використовуються віб- рації з частотою від 10 до 50 Гц. Для монолітних конструкцій використовують два види вібрування - глибинне та поверхневе. Глибинне вібрування засноване на зануренні до суміші робочого органу вібратору, його використовують для ущільнення бетонних сумішей з осадкою конусу понад 1 см. Поверхневе вібрування рекомендується для ущільнення бетонних покрить, доріг, підлог і т. д. При поверхневому вібруванні добре ущільнюється шар глибиною 20...30 см. На заводах збірного залізобетону вироби, як правило, формують на спеціальних віброплощадках. При формуванні виробів у нерухомих формах використовують поверхневі, глибинні та навісні вібратори. Останні прикріплюють до форми. Поряд із ущільненням необхідно забезпечити і необхідний догляд за бетоном у період його твердіння. Сприятливий температурно- вологісний режим запобігає значним усадочним деформаціям, сприяє нормальному структуроутворенню. В літній час поверхня свіжоукла- деного бетону повинна бути захищена від дії сонячних променів і вітру за допомогою плівкоутворюючих матеріалів, мішковини, вологої тирси, піску та ін. В суху погоду відкриті поверхні витримують в вологому стані до досягнення бетоном 50-70% проектної міцності. 4.5. Структура, твердіння і властивості бетону С т р у к т у р а б е т о н у. Властивості бетону у значній мірі залежать від його структури, тобто, його будови. Бетон складається із цементно-піщаного розчину, крупного заповнювача і пор різних розмірів та походження. В бетоні можна виділити макроструктуру, що характеризує систему цементно-піщаний розчин - крупний заповнювач, мезоструктуру - структуру цементно-піщаного розчину і мікроструктуру - структуру цементного каменю. Макро- мезоструктуру бетону розділяють на три види (рис. 4.5): базальну, пористу і контактну. В структурі першого виду вміст розчинної частини (або цементного тіста) значно перевищує обсяг пустот, і зерна заповнювача немов би "плавають" в матриці. При пористій структурі, яка найбільш характерна для бетону, розчинна частина заповнює пори крупного заповнювач і в незначній мірі розсовує зерна. Нарешті, при контактній структурі прошарок цементно-піщаного розчину настільки тонкий, що його вистачає лише на часткове заповнення пор, і між зернами заповнювача створюється безпосередній контакт. По мірі переходу від базальної структури до контактної зростає вплив заповнювачів на властивості бетону. Можна виділити три основних параметри, що характеризують цей вплив: об'ємна концентрація цементного каменю у бетоні, водоцементне відношення (особливо у кінці періоду формування структури) і ступінь гідратації цементу. За допомогою цих параметрів можна визначати обсяг і вид пор у бетоні,

прогнозувати його властивості та модифікацію їх в часі. В цементному камені та бетоні можна виділити три основні групи пор в залежності від походження: капілярні, гелеві та контракційні. Капілярні пори утворюються в результаті випаровування надлишкової води, об'єм якої може складати від 5 до 20% об'єму бетону. Вони мають розмір більше 0,1 мкм і разом із іншими, порівняно крупними порами і порожнинами, утвореними при розшаруванні бетонної суміші і защемленні повітря при ущільненні, знижують основні технічні властивості бетону. Найдрібніші гелеві пори утворюються внаслідок випаровування адсорбційно зв'язаної води на поверхні продуктів гідратації цементу. Контракційні пори (10-5...10-4 см) є наслідком хімічної осадки, або контракції, - зменшення об'єму гідратів у порівнянні з сумарним вихідним об'ємом цементу і води. Особливий вид пор, заповнених повітрям, утворюється в цементному камені при введенні поверхнево-активних речовин. Ці пори, також як і контракційні, при заповненні їх повітрям позитивно позначаються на морозостійкості бетону. Вони служать немов би резервними ємностями, куди відтісняється вода при замерзанні. Твердіння і міцність бетону. Твердіння бетону супроводжується комплексом фізичних і хімічних процесів, в результаті яких формуються певна структура і властивості бетону. Найважливішою для бетону властивістю є міцність, яка головним чином залежить від активності цементу (Яц) і водоцементного (В/Ц) або цементно-водного (Ц/В) відношення. Із підвищенням активності цементу і цементно-водного відношення при належному ущільненні міцність бетону зростає практично лінійно. Ця найважливіша у технології бетону залежність виражається формулою: (Ц І Я б = АЯ Ц [Ц - СІ, VВ у де А, С - емпіричні коефіцієнти, що враховують вплив якості заповнювачів та інших факторів (в середньому А = 0,6, С = 0,5). З формули слідує, що при постійних матеріалах, технології виготовлення та умовах твердіння міцність бетону визначається цементно-водним відношенням, тобто відношенням маси цементу до маси води у бетонній суміші. Ця закономірність є наслідком залежності міцності бетону від пористості: із збільшенням Ц/В (зменшенням В/Ц) зменшується кількість надлишкової води, що не вступає у взаємодію із цементом, і зменшується пористість бетону (рис. 4.6). На практиці фактичне значення міцності може відхилятися від визначеного по формулі, наведеної вище. Це пояснюється тим, що в дійсності міцність бетону залежить, хоч і в меншій мірі, ніж від Яц і Ц/В, від ряду інших факторів: виду цементу, властивостей заповнювачів та ін. Міцність бетону збільшується із часом в залежності від виду цементу і складу бетону. Приблизно зростання міцності через п діб (п>3) можна прогнозувати за допомогою формули 28 ^п Кб = Кв ів28" Зростання міцності бетону з часом визначається також темпера- турно-вологісними умовами твердіння. Для нормального твердіння необхідно зберігати достатню вологість бетону. З підвищенням температури при необхідній вологості в результаті прискорення хімічних процесів взаємодії цементу з водою твердіння бетону прискорюється. Найбільш розповсюдженим способом прискорення твердіння бетону є пропарювання при температурі до 1000 °С. Рідше використовують електропрогрівання, автоклавне твердіння та інші способи термічної обробки. З пониженням температури, і особливо з наближенням її до 00 С, твердіння бетону різко сповільнюється, а в області від'ємних температур не відбувається взагалі, що пояснюється замерзанням води замішування і припиненням процесів гідратації цементу. При зимовому бетонуванні використовується ряд спеціальних технологічних прийомів, які забезпечують твердіння за рахунок тепла, що виділяється при гідратації цементу (спосіб термоса), при пропусканні електричного струму (електропрогрівання) або внаслідок зниження температури

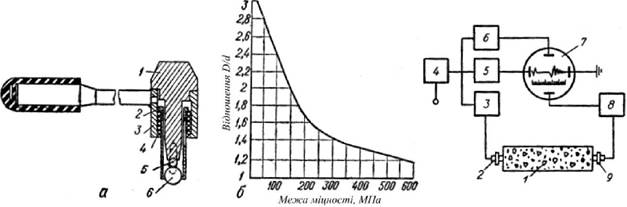

Рис. 4.6. Залежність міцності бетону від водоцементного відношення. замерзання води при введенні спеціальних добавок та ін. Основною властивістю бетону як конструкційного матеріалу є міцність. Границю міцності знаходять випробуванням контрольних зразків, виготовлених із суміші заданого складу або висвердлених з бетонної споруди. При випробуванні на границю міцності при стиску використовують зразки-куби (рідше циліндри) з розміром ребра від 30 до 7 см в залежності від крупності заповнювача, що використовується. Еталонними є зразки-куби з розмірами ребра 15 см. Для зразків-кубів з розмірами ребер 7; 10; 15; 20; 30 см масштабні коефіцієнти приймають відповідно рівними 0,85; 0,91; 1,0; 1,05 та 1,1. Основними показниками міцності бетону, що нормується, є його клас, тобто міцність (в МПа), яка приймається з гарантованою забезпеченістю. Встановлена, як правило, забезпеченість міцності 0,95 означає, що границя міцності бетону, яка відповідає чисельному значенню класу, досягається не менше ніж у 95 випадків із 100. Для важкого бетону стандартизовані класи: - за міцністю на стиск: В3,5; В5; В7,5; В10; В12,5; В15; В20; В22,5; В25; В30; В35; В37,5; В40; В45; В50; В55; В60; - за міцністю на осьовий розтяг: ВД8; ВД,2; Вг2; Вг2,4; Вг2,8; Вг3,2. За чисельним значенням марки бетону з урахуванням коефіцієнта варіації (мінливості) визначають його клас за міцністю. Між класом бетону В та середньою міцністю партії, що контролюється, існує залежність: В = Р (1 - 1,64 С V) де Су - коефіцієнт варіації міцності бетону. Коефіцієнт варіації міцності бетону знаходять за формулою: С. = І _ де 8 - середнє квадратичне відхилення для партії бетону; Я - середня міцність бетону в партії, тобто середнє арифметичне одиничних результатів. Для переходу від класу бетону до середньої міцності при нормативному коефіцієнті варіації 13,5% (який приймається при проектуванні конструкцій з важкого та легкого бетонів) можна використовувати формулу Р = В /0,778, де В - чисельне значення класу бетону. Інтервал часу (вік бетону), через який визначається марка та клас, залежить від виду бетону та ряду виробничих умов. Його приймають, як правило, рівним 28 діб нормального твердіння, тобто при температурі (20±2)0С та відносній вологості повітря не нижче 90%. В разі необхідності вік бетону може бути збільшений до 90 або 180 діб, що сприяє економії цементу. Неруйнівні методи дозволяють оперативно визначити міцність бетону безпосередньо у виробах та конструкціях і врахувати інші виробничі фактори: відхилення від заданого складу, умови укладки, твердіння та ін. Найбільш поширені механічні методи неруйнівного контролю, які грунтуються на залежності міцності бетону від інших механічних властивостей, а також фізичні методи, що грунтуються на залежності міцності бетону від швидкості розповсюдження ультразвукових коливань в ньому (рис. 4.7 і 4.8). Властивості, що визначають довговічність бетону. Основними природними і експлуатаційними факторами, агресивно діючими на бетон споруд, є: багатократне поперемінне заморожування і відтаю- вання, зволоження і висушування; хімічна дія мінералізованих грун- тових і поливних вод; механічний вплив донних і зважених наносів і льоду, та інш. В залежності від умов роботи у спорудах до бетону ставляться спеціальні вимоги по морозостійкості, водонепроникності, водостійкості, зносостійкості.

М о р о з о с т і й к і с т ь бетону характеризується найбільшим числом циклів поперемінного заморожування і відтаювання, що спроможні витримати зразки проектного віку без зниження міцності більш ніж на 5%, і призначається в залежності від кліматичних умов району будівництва з урахуванням особливостей експлуатації конструкцій (табл. 4.2). Для важкого гідротехнічного бетону звичайно призначаються проектні марки бетону по морозостійкості: 50, 75, 100, 150, 200, 300, 400, 500. Рис. 4.8. Схема ультразвукового імпульсного приладу 1 - бетонний зразок; 2 - випромінювач; 3 - генератор випромінювання; 4 - задаючий генератор; 5 - вичікувальна розгортка; 6 - генератор міток часу; 7 - електронно- променева трубка; 8 - підсилювач; 9 - приймач

Примітка. При числі циклів понад 200 і середньомісячній температурі найбільш холодного місяця нижче -200С марка бетону по морозостійкості обгрунтовується особливо. Можливі і більш високі марки бетону за морозостійкістю. Морозостійкість залежить насамперед від співвідношення в бетоні обсягу умовно-замкнутих і відкритих пор. Умовно-замкнуті пори заповнені повітрям. При замерзанні води у бетоні вони є резервними і послаблюють тиск льоду. Резервні пори утворюються в бетоні в результаті хімічної усадки при твердінні (контракції) і при введенні спеціальних добавок, що сприяють втягненню в бетонну суміш бульбашок повітря або виділенню газу. Відкриті пори - результат наявності в бетоні надлишкової, тобто не вступившої у хімічну взаємодію з цементом води, і недоущільнення бетонної суміші. Високою морозостійкістю буде володіти бетон, об'єм резервних пор якого в одиниці об'єму більше можливого приросту об'єму води, що наповняє відкриті пори, при переході її в стан льоду. Такий приріст об'єму становить приблизно 8%. На практиці морозостійкість бетону підвищують, зменшуючи В/Ц (В/Ц < 0,6) і вводячи повітрявтягуючі добавки. Для морозостійких бетонів необхідно також застосовувати портландцемент із зниженим вмістом трикальцієвого алюмінату (< 8 %) і активних мінеральних добавок, а також морозостійкі заповнювачі. В о д о н е п р о н и к н і с т ь б е т о н у характеризується найбільшим тиском, при якому не спостерігається просочування води крізь зразки. Для бетонних конструкцій товщиною 150 мм і більше водонепроникність визначають на зразках-циліндрах діаметром і висотою 150 см. Для бетонних тонкостінних конструкцій водонепроникність рекомендується визначати на зразках-плитках розмірами 10х10, 15х15 або 20х20 см і товщиною, рівній товщині конструкції або гідро- ізолюючого шару. Марка по водонепроникності призначається в залежності від напірного градієнта (відношення максимального напору води до товщини конструкції) і характеру призначення конструкції (табл. 4.3). При напірному градієнті до 5 рекомендується марка В4, від 5 до 10 - В6, від 10 до 12 - В8, 12 і більше - В12. Інтенсивність фільтрації води оцінюється коефіцієнтом фільтрації _ О -5 к ф _ п к п б Т - Т Р' де Q - кількість фільтрату, см3; 5 - товщина зразка, см; п - коефіцієнт, що враховує в'язкість води при різній температурі; 8 - площа зразка, см, т - час випробування зразка, с; АР - різниця тиску води на вході і виході зразка, МПа; кп - коефіцієнт, що залежить від діаметру зразка. Основними шля

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 526; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.251.103 (0.013 с.) |

Розмір отворів контрольних ситІ мм

Рис. 4.1. Рекомендований зерновий склад пісків для гідротехнічного бетону

Розмір отворів контрольних ситІ мм

Рис. 4.1. Рекомендований зерновий склад пісків для гідротехнічного бетону

Рис. 4.3. Визначення рухливості бетонної суміші:

а - загальний вид зрізаного конуса для дослідження; б - жорстка суміш; в - малорухлива; г - рухлива; д - дуже рухлива; е - лита.

Рис. 4.3. Визначення рухливості бетонної суміші:

а - загальний вид зрізаного конуса для дослідження; б - жорстка суміш; в - малорухлива; г - рухлива; д - дуже рухлива; е - лита.

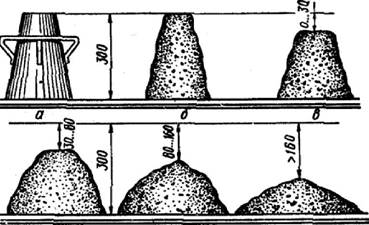

Рис. 4.4. Графік водопотреби рухливої (а) і жорсткої (б) бетонної суміші, виготовленої з використанням портландцементу, піску середньої крупності і гравію найбільшої крупності:

1 - 80мм: 2 - 40мм: 3 - 20мм: 4 - 10мм.

Рис. 4.4. Графік водопотреби рухливої (а) і жорсткої (б) бетонної суміші, виготовленої з використанням портландцементу, піску середньої крупності і гравію найбільшої крупності:

1 - 80мм: 2 - 40мм: 3 - 20мм: 4 - 10мм.

Рис. 4.5. Схема макроструктур бетону

а - з базальною цементацією; б - порова; в - контактна.

Рис. 4.5. Схема макроструктур бетону

а - з базальною цементацією; б - порова; в - контактна.

Рис. 4.7. Молоток конструкції К.П. Кашкарова:

а - схема; б -тарувальний графік; 1 - корпус; 2 - стакан; 3 - головка; 4 - пружина; 5 - стержень; 6 - кулька; Б - діаметр відбитку на бетоні; ё - діаметр відбитку еталону

Рис. 4.7. Молоток конструкції К.П. Кашкарова:

а - схема; б -тарувальний графік; 1 - корпус; 2 - стакан; 3 - головка; 4 - пружина; 5 - стержень; 6 - кулька; Б - діаметр відбитку на бетоні; ё - діаметр відбитку еталону