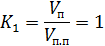

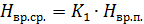

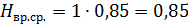

(ЕНиР4-1-49табл. 2Нвр.п.= 0,85ч.ч./м3);

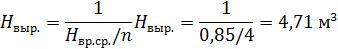

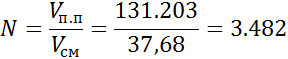

принимаем целое числоN=4.

1. Армирование – звено арматурщиков

2. Установка опалубки, демонтаж опалубки – звено плотников

3. Бетонирование – звено бетонщиков

4. Интенсификацияиуход – электрик, лаборант, разнорабочие

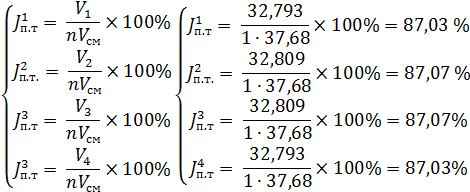

Для выполнения требования равновеликостинеобходимоопределить значение уровняпроизводительноститруда для каждойзахватки

| №

| Наименование процессов,

подлежащих контролю

| Предмет контроля

| Способ контроля

| Ответствен-ный

| Технические параметры

|

| 1. Подготовительные работы. Входной контроль.

|

| 1.1

| Приемка опалубки

| наличие документа о качестве

| визуальный

| мастер

(прораб)

| паспорт с инструкцией по монтажу иэксплуатации опалубки.

|

| комплектность и физическое

состояние опалубки

| визуальный

| сверка с комплектовочнымиведомостями.

|

| физическое состояние, наличие

крепежных элементов и средств

подмащивания

| визуальный

| Опалубка должна обладатьпрочностью, жесткостью, неизменяемостью формы и

устойчивостью в рабочем положении, а также в условиях монтажа и транспортирования. Доски опалубки должны иметь ширину не более 150 мм. Влажность древесины, применяемой для палубы, должна быть не более 18%, для поддерживающих элементов – не более 22%. На палубе щитов из фанеры не допускаются трещины, заусенцы и местные отклонения глубиной более 2 мм, на палубе из древесины - более 3мм в количестве не более 3 на 1 м².

|

| качество подготовки и отметки несущего основания

| визуальный

измерительный

| отклонение не должно превышать 2мм

|

| 1.2

| Приемка арматуры

| наличие документа о качестве

| визуальный

| мастер

(прораб)

| паспорт с указанием производителя, класса арматуры, диаметра стержней,марки стали и прочностныххарактеристик; сертификат.

|

| Количество и класс арматуры

| соответствие товарной накладной и требованиям проекта

|

| Качество арматурных изделий

| визуальный

измерительный

| кромки плоских элементов закладных деталей не должны иметь заусенцев, завалов и шероховатостей, превышающих 2 мм. На элементах арматурных изделий и закладных деталей не должно быть отслаивающихся ржавчины и окалины, а также следов масла, битума и других загрязнений. При необходимости проводят требуемые замеры и отбор проб на испытания.

|

| качество подготовки и отметки несущего основания

| отклонения не более ± 5 мм

|

| 1.3

| Приемка бетонной смеси

| Наличие актов на ранее

выполненные скрытые работы

| Визуальный,

| работники

службы

качества,

мастер

(прораб),

представители

технадзора

заказчика

| Все конструкции и их элементы, закрываемые в процессе бетонирования (подготовленные основания конструкций, арматура, закладные изделия и др., а также правильность установки иакрепления опалубки и поддерживающих ее элементов), должны быть приняты и оформлены актом свидетельствования скрытых работ.

|

| Правильность установки и надежность закрепления арматуры, опалубки, поддерживающих лесов, креплений и подмостей

| Технический

осмотр

| см. п. 2.1, 2.2

|

| Готовность всех механизмов и приспособлений, обеспечивающих производство бетонных работ

| мастер (прораб)

| -

|

| Чистоту основания или состояние ранее уложенного слоя бетона и внутренней поверхности опалубки

| Визуальный

| горизонтальные и наклонные бетонные поверхности рабочих швов должны быть очищены от мусора, грязи, масел, снега, льда, цементной пленки, очищенные поверхности должны быть промыты водой и просушены струей воздуха.

|

| Выноску проектной отметки верха

бетонирования на внутренней поверхности опалубки.

| Измерительный

| Верхний уровень уложенной бетонной смеси должен быть на 50-70 мм ниже верха щитов опалубки.

|

| Наличие документа о качестве бетонной смеси

| Лабораторный

(до укладки в

конструкцию)

| мастер

(прораб),

инженер

лабораторного

поста

| Проверить наличие паспорта и сертификата на бетонную смесь. По паспорту установить производителя, класс и марку бетона в проектном возрасте, коэффициент вариации, вид бетонной смеси, номер состава, время изготовления смеси, крупность заполнителя, марку по подвижности, температуру, наличие добавок.

|

| Изготовление контрольных образцов

| Согласно ГОСТ 10180-90.

|

| Наличие признаков расслоения. Определение подвижности и фракционного состава бетонной смеси.

| Путем внешнего осмотра убедиться в отсутствии признаков расслоения бетонной смеси, в наличии в бетонной смеси требуемых фракций крупного заполнителя. Произвести контрольную проверку в соответствии с ГОСТ 10181-2002.

|

|

| 2. Контроль монтажно-укладочных процессов

|

| 2.1

| Сборка опалубки

| Соблюдение порядка сборкищитов опалубки, установкикрепежных элементов, средств подмащивания и закладных деталей

| Технический

осмотр

| Мастер (прораб)

| Перепады поверхностей, в том числестыковых, для конструкций, готовых

под окраску без шпаклевки, не должны превышать 2 мм.

|

| Надежность крепления иплотность сопряжения щитовопалубки между собой и с ранее изготовленными конструкциями

| Элементы опалубки должны плотноприлегать друг к другу при сборке.

Щели в стыковых соединениях недолжны быть более 2 мм.

|

| Соблюдение геометрических

размеров и проектного положения плоскостей опалубки

| Измерительный

| Отклонения от проектных при установке щитов размером: 300 мм - ± 1.8 мм 400-500 мм - ± 2.0 мм 500-630 мм - ± 2.2 мм630-800 мм - ± 2.5 мм 800-1000 мм - ± 2.8 мм 1200 мм - ± 3.3 мм Прогиб собранной опалубки: вертикальных поверхностей - 1/400 пролета; перекрытий - 1/500 пролета. Перепады поверхностей на стыках частей опалубки не должныпревышать: предназначенных под окраску - 2 мм; предназначенных под оклейку обоями - 1 мм. От совмещения ориентиров (рисок геометрических осей, граней) в нижнем сечении опалубки сустановочными ориентирами (рисками геометрических осей или граней, рисками разбивочных осей) - ±5 мм; плоскости панели опалубки в верхнем сечении от вертикали - ±8 мм; люфт шарниров опалубки 1 мм.

|

| 2.2

| Сборка арматурного каркаса

| Порядок сборки элементов арматурного каркаса, качество выполнения узлов

| Технический

осмотр

| Мастер (прораб)

| При армировании конструкцийотдельными стержнями,установленными внахлестку, длинанахлестки определяется проектом.Соединения стержней следуетпроизводить: стыковые - внахлестку;крестообразные - вязкой отожженнойпроволокой. Допускается применениеспециальных соединительныхэлементов (пластмассовые ипроволочные фиксаторы).

|

| Точность установки арматурных изделий в плане и по высоте, надежность их фиксации

| Мастер (прораб)

| Отклонения расстояния между

отдельно установленными рабочимистержнями для колонн и балок ±10мм; плит и стен фундаментов ±20 мм;массивных конструкций ±30 мм.Отклонения расстояния междурядами арматуры для плит и балоктолщин до 1 м ±10 мм;конструкций толщиной более 1 м -±20 мм.

|

| Величину защитного слоя бетона

| При толщине защитного слоя св. 20мм и размеры поперечного сеченияконструкции св. 300 мм отклонения+15; -5 мм

|

| 2.3

| Укладка бетонной смеси

| Высоту сбрасывания бетоннойсмеси

| Измерительный

2 раза в смену

| Мастер (прораб)

| Перепады поверхностей, в том числестыковых, для конструкций, готовыхпод окраску без паклевки, не должны превышать 2 мм.

|

| Толщину укладываемых слоев, шаг перестановки глубинных вибраторов, глубину их погружения, продолжительностьвибрирования, правильность выполнения рабочих швов

| Элементы опалубки должны плотноприлегать друг к другу при сборке.Щели в стыковых соединениях недолжны быть более 2 мм.

|

| Правильность выполнения рабочих швов

| Отклонения от проектных при установке щитов размером: 300 мм - ± 1.8 мм 400-500 мм - ± 2.0 мм 500-630 мм - ± 2.2 мм630-800 мм - ± 2.5 мм 800-1000 мм - ± 2.8 мм 1200 мм - ± 3.3 мм Прогиб собранной опалубки: вертикальных поверхностей - 1/400 пролета; перекрытий - 1/500 пролета. Перепады поверхностей на стыках частей опалубки не должныпревышать: предназначенных под окраску - 2 мм; предназначенных под оклейку обоями - 1 мм. От совмещения ориентиров (рисок геометрических осей, граней) в нижнем сечении опалубки сустановочными ориентирами (рисками геометрических осей или граней, рисками разбивочных осей) - ±5 мм; плоскости панели опалубки в верхнем сечении от вертикали - ±8 мм; люфт шарниров опалубки - 1 мм.

|

| Температурно-влажностный режим твердения бетона

| Измерительный

| Мастер

(прораб)

инженер

лаб. поста

| При армировании конструкцийотдельными стержнями,установленными внахлестку, длинанахлестки определяется проектом.Соединения стержней следуетпроизводить: стыковые - внахлестку;крестообразные - вязкой отожженнойпроволокой. Допускается применениеспециальных соединительныхэлементов (пластмассовые ипроволочные фиксаторы).

|

| Фактическую прочность бетона и сроки распалубки

| Отклонения расстояния междуотдельно установленными рабочимистержнями для колонн и балок ±10мм; плит и стен фундаментов ±20 мм;массивных конструкций ±30 мм.Отклонения расстояния междурядами арматуры для плит и балоктолщин до 1 м ±10 мм; конструкций толщиной более 1 м -±20 мм.

|

| 3. Приемка выполненных работ

|

| 3.1

| Сборка опалубки

| соблюдение геометрических размеров и проектного положения плоскостей опалубки

| Технический

осмотр,

измерительный

| Работник службы

качества, мастер

(прораб), представители

заказчика

| см. п. 2.1

|

| надежность крепления и плотность сопряжения щитов опалубки между собой и с ранее изготовленными конструкциями

|

| 3.2

| Приемка арматурного каркаса

| соответствие положения установленных арматурных

изделий проектному

| Визуальный,

Измерительный

| Работник службы

качества, мастер

(прораб), представители

заказчика

| см. п. 2.2

|

| величину защитного слоя бетона

|

| надежность фиксации арматурных изделий в опалубке

| Технический

осмотр всех

элементов

| --

|

| 3.3

| Приемка конструкции

| фактическую прочность бетона

| Лабораторный

| мастер

(прораб),

инженер

лабораторного

поста

| см п. 2.3

|

| качество поверхностей и геометрические размеры

конструкции, соответствие проектному положению всей конструкции, а также отверстий, каналов, проемов, закладных деталей

| Технический

осмотр,

измерительный

| Работник службы

качества, мастер (прораб, представители

заказчика)

| Отклонения линий плоскостей пересечения от вертикали или проектного наклона на всю высоту конструкции: стен, поддерживающих монолитные покрытия и перекрытия, - 15 мм; местных неровностей поверхности бетона при проверке двухметровой рейкой, кроме опорных поверхностей, - 5 мм; горизонтальных плоскостей на всю длину выверяемого участка - 20 мм; длины - 20 мм; размера поперечного сечения - +6 мм, -3 мм; отметок поверхностей и закладных изделий, служащих опорами - 5 мм; разница отметок по высоте на стыке двух смежных поверхностей - 3 мм.

|

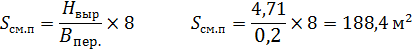

ч.ч.

ч.ч.

,

,  –уровень производительноститруда при бетонировании соответственнона1-й,2-й, 3-й и 4-йзахватке;

–уровень производительноститруда при бетонировании соответственнона1-й,2-й, 3-й и 4-йзахватке; –объем бетонирования соответственнона 1-й,2-й,3-й и 4-й захватке;

–объем бетонирования соответственнона 1-й,2-й,3-й и 4-й захватке; –нормативное значение объема бетонирования всмену

–нормативное значение объема бетонирования всмену