Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическаякартанавозведение монолитныхжелезобетонныхконструкцийтиповогоэтажаСодержание книги

Поиск на нашем сайте

Технологическаякартанавозведение монолитныхжелезобетонныхконструкцийтиповогоэтажа

I.Областьприменения

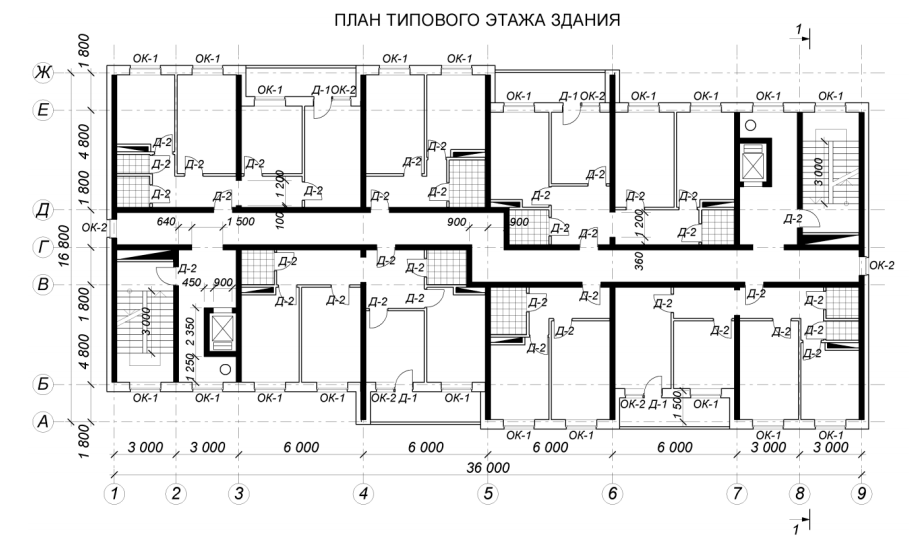

1. Объект- жилое 15-этажное здание с каркасом из монолитного железобетона, с размерами осей в плане 36.000×16.800 мм.

2. Технологическая карта разработана на возведение стен и перекрытия типового этажа. Предусматривается применение унифицированной разборно-переставной опалубки PERI. 3. Строительство ведётся в г.Брянск,IIIклиматическийрайон,подрайон Б,зона нормальной влажности,расчётнаятемпературанаружноговоздуха t= 4. Работы выполняются в 27 смен, время на выполнение комплекса работ составляет 10 дней 5. В состав работ, рассматриваемых технологической картой входят: - арматурные; - опалубочные; - бетонные, в том числе вспомогательные: подача материалов и уход за бетоном. 6. Для производства работ используется отдельно стоящий, башенный кран с поворотной стрелой и оголовком марки Liebherr 280 EC-H 16 Litronic® 500HC. 7. Вконструкциях применяется бетон класса В25, вкачестве рабочей арматуры применяется А240, конструкционной А500С.

II Технология и организация строительных процессов.

1. До начала устройства стен типового этажа должны быть выполнены следующие работы: - Выполнена и обеспечена прочность плиты перекрытия предшествующего этажа; - Организованы цех и укрупнительной сборки арматурных конструкцийи подготовки (изготовления) опалубочных элементов; - Подготовлены механизмы, инвентарь и приспособления; - Устроен овременное электроосвещение рабочих мест; - Установлено защитное ограждение вдоль граници закрыты проемы и отверстия плиты перекрытия предшествующего этажа; - Произведена геодезическая разбивка осей (разметка положения опалубки стен в соответствиес проектом); - Завезены арматурные стержни из расчёта обеспечения бесперебойной работы не менее чем на 5дней и комплект опалубки.

Устройство вертикальных конструкций типового этажа

Расчёт№1. Определение геометрических объёмов вертикальных конструкций. Vст.= где: Vст. -объём стентиповогоэтажа;

Рис. 2. Общий вид вертикальных конструкций типового этажа

Таблица№1. Спецификация монолитных железобетонных элементов

Устройство арматурного каркаса

Арматурный каркас изготовляется непосредственно в проектном положении, путем вязки из отдельных стержней Устройство арматурного каркаса стеновых конструкций типового этажа состоит из следующих операций: 1. Крепление вертикальных арматурных стержней Ø20А500C к выпускам из плиты перекрытия нижележащего этажа с шагом h= 250мм:

2. Крепление горизонтальных арматурных стержней (Ø16 А500C) к вертикальным (с внутренней стороны вертикальныхстержней) с шагом h= 200м:

3. Крепление к вертикальным и горизонтальным стержням-хомутов Ø16мм, А240,1шт.на 3 м2(с внутренней стороны вертикальных стержней,в плоскости горизонтальных) для обеспечения пространственной жёсткости арматурного каркаса:

4. Устройство проёмов путем удаления арматуры из каркаса вместах, установленных роектом; 5. Усиление горизонтальной арматуры над проемом –устройство перемычки и каркаса в нижнихуглах проемов–диагональные перехлесты (возможно использование стержней,ранее удаленных из каркаса); 6. Установка дистанцеров (фиксаторов) для обеспечения пространственной жесткости и защитного слоя бетона в форме опалубки:

Арматурный каркас колонн устраивается путем крепления квыпускам из плиты перекрытия предшествующего этажа готовых пространственных каркасов, изготовленных путем крепления (вязки)отдельных стержней и замкнутых хомутов в приобъектном арматурном цехе.

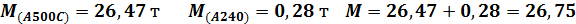

Суммарный расход арматуры на вертикальные конструкции типового этажа:

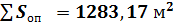

Монтаж опалубки

Перед установкой опалубки, должно быть проверено её физическое состояние комплектность, геометрические параметры и наличие смазки. Монтаж опалубки (опалубливание) вертикальных конструкций типового этажа состоит из следующих операций: 1. Подача комплекта линейных щитов и угловых элементов краном, установка с однойстороны (внутренней для ограждающих конструкций) опалубливаемой конструкции, крепление в одной плоскости между собой замками и фиксация щитов подкосами; 2. Установка и крепление к опалубке проемообразователей; 3. Пропускание анкеров через отверстия опалубочных щитов с наживлёнными с одной стороны гайками; 4. Нанизывание на анкеры ПВХ трубок, обеспечивающих защиту от бетонной смеси, с фиксаторами в виде конуса для предотвращения проникновения цементного молочка в полость трубки; 5. Установка рам-рассечек, выполненных из деревянных брусков 50×50 мм с закрепленной к ним сеткой рабицей (10×10мм); 6. Подача комплекта линейныхщитов и угловых элементов краном, установка с противолежащей (ответной) стороны опалубливаемой конструкции, крепление щитов между собой замками; 7. Пропускание анкеров через отверстия щитов противолежащей стороны опалубливаемой конструкции (при необходимости анкеры пропускают через выравнивающие балки); 8. Стягивание анкеров суперплитами (крыльчатыми гайками); 9. Выверка конструкции в вертикальной плоскости за счёт регулировки подкоса и в горизонтальной плоскости (при необходимости) за счёт установки и регулирования выравнивающих балок; 10.Установка инвентарных подмостей.

Демонтаж опалубки вертикальных конструкций стен типового этажа состоит из следующих операций: 1. Крепление грузозахватных приспособлений к опалубочному щиту и крюку крана при весе щитов более 50кг; 2. Ослабление подкосовиихдемонтаж;

3. Ослабление суперплит (крыльчатых гаек),демонтаж анкеров и выравнивающих балок; 4. Снятие замков; 5. Отрыв опалубочных щитов от возведённой конструкции с помощью съёмника или лома с кувалдой; 6. Подъем иперемещение опалубочногощита с помощью крана или вручную на место складирования, для осуществления очистки и ремонта. 7. Демонтаж проемообразователей и элементов рам-рассечек.

Рис. 3. Технологическая схема опалубливания вертикальных конструкций типового этажа Рис. 4. План расстановки опалубки вертикальных конструкций типового этажа (см. графическое приложение) Таблица№2.Спецификация элементов опалубки вертикальных конструкций типового этажа

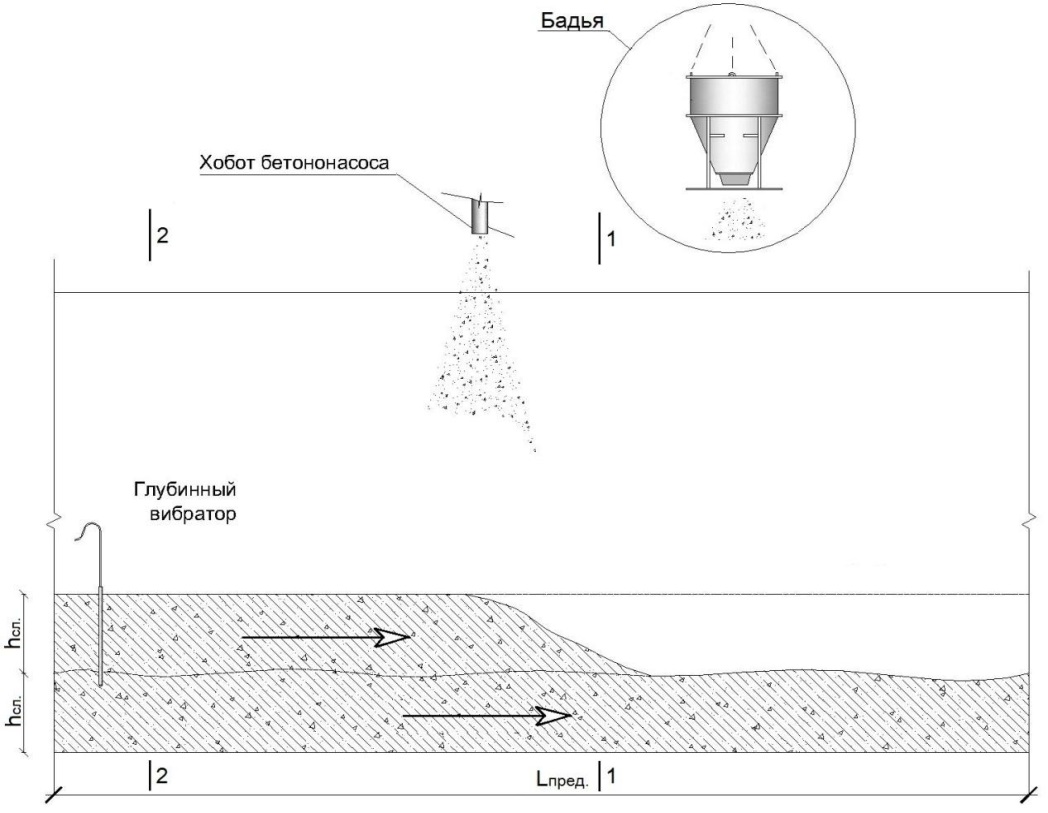

Способы бетонирования Принято послойное бетонирование, производимое при помощи бетононасоса. Уплотнение бетонной смеси осуществляется с использованием глубинного электронного вибратора CaimanCTR5000T с длиной вала 5ми длиной булавы 320 мм

Рис. 5. Технологическая схема укладкииуплотнения бетоннойсмеси

Выбор крана Выбор крана для возведения надземной части здания производится на основе следующих параметров: А) Вылет стрелы - расстояние от места стоянки (установки) до самой удаленной точки, на которую требуется переместить груз. Привязку осуществляют с учетом минимального расстояния от опор, оси или рельса крана до выступающей части здания. На наибольшем расстоянии от места стоянки Rр. =30,57 м для бетонирования консольных частей плиты перекрытия краном подают подмасти, масса которых составляет m = 127,5 кг. Б) Грузоподъёмность - минимальная грузоподъемность крана при требуемых вылете стрелы и высоте подъема крюка не должна быть меньше массы наиболее тяжелого элемента (с соответствующей строповочной оснасткой), перемещаемого к месту монтажа. Наиболее тяжёлым элементом является бадья с бетонной смесью весом m1 = 7680 кг, перемещаемая на расстояние l = 30,17 м на высоте Hп.

M –общая масса наиболее тяжёлого поднимаемого элемента и строповочной оснастки; m1 - масса наиболее тяжёлого элемента–бадьи с бетонной смесью, m1 = 7680кг; m2 - масса стропа 4СК-16-3000, m2= 163,7 кг.

В) Высота подъема Требуемая высота подъема Hп.определяется от отметки установки крана по вертикали: учитывает высоту здания Hз.от нулевой отметки, поправку на разницу нулевой отметки с отметкой стоянки крана n,запас высоты 2,3м, обеспечивающий условия безопасного производства работ на верхней отметке здания, где могут находиться люди, максимальную высоту перемещаемого груза

hгр.(в положении,при котором производится его перемещение)с учетом закрепленных на груземонтажных приспособлений или конструкций усиления, высоту грузозахватного приспособления hгр.пр.в рабочем положении:

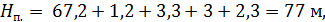

При условии выполнения следующих параметров:

где

M – общая масса наиболее тяжёлого поднимаемого на высоту

l – расстояние до точки перемещения самого тяжелого элемента.

Рис. 7. Определение опасных зон работыкрана (см. графическое приложение)

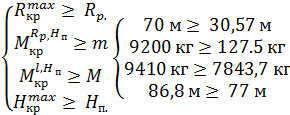

Рис. 8. Грузовыехарактеристикикрана Выбираем отдельно стоящий, башенныйкран с поворотной стрелой и оголовком марки Liebherr 280 EC-H 16 Litronic® 500HC. Таблица№3. Общиетехнические характеристики крана Liebherr 280 EC-H 16 Litronic® 500HC.

Рис. 10. Организация работы бетононасоса (см графическое приложение)

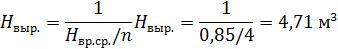

Нормавыработки

где:

n=4‒ число исполнителей (состав звена). (принимаем n= 4, что кратно составу звена, предложенному в ЕНиР 4-1 (n=2 для данного типа работы) для уменьшения количества технологических зон)

Предельная длина полосы бетонирования:

где: Lпр. - предельнаядлинаполосыбетонирования; t - максимальнодопустимаяпродолжительностьукладкибетоннойсмесив конструкцию (в зависимостиот температурынаружноговоздухаT= +9°С t= 1,67 ч); hсл. - толщина укладываемогослоя(hсл.= 0,30м); Bст. –толщина стентиповогоэтажа (Bст.= 0,22 м).

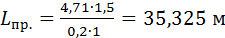

Объём бетонирования в смену

где: Vсм. – объёмбетоннойсмесиукладываемойвсмену; 8 –количество часов в смене;

Назначение захваток

Монтажопалубки

Передустановкой опалубки, должнобытьпровереноеё физическоесостояние, комплектностьи геометрическиепараметры. Монтажопалубки горизонтальныхконструкцийтипового этажа данного здания состоит из следующих операций:

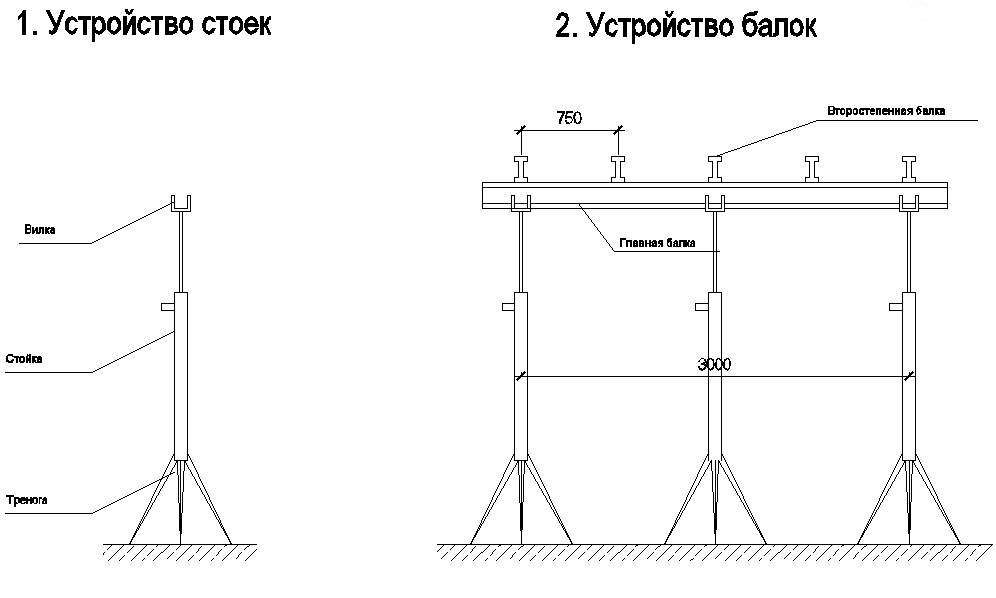

Опалубливаниепролетных плит: 1. Установкаподплоскостью перекрытия рядов телескопическихстоек, оборудованныхтреногамииунивилкамисмаксимальнымшагом 1м, обеспечивающим укладкуглавныхбалок опалубки.Расстояние между рядамистоек 1,25м.

2.Укладка наунивилкистоек главных балок DokaH20 top 3.9м с шагом 1,25м; 3.Укладка на главныебалкираспределяющихбалокDokaH20 top2.65м с шагом 0,75 м; 4.Укладка нараспределяющиебалкиопалубочных панелей Dokadur21толщиной 21 мм скреплением кним саморезами; 5.Установкадополнительныхтелескопическихстоек безтреног под главнымибалкамисшагом 1м.Выверкаотметкиповерхностиопалубки (низаплиты перекрытия).

Опалубливаниеконсольныхвыпусков: 5. В местах отсутствия торцевых стен: установка вкраевойзоне плиты перекрытиявдоль линииглавныхбалокпардополнительныхстоек, оборудованныхтреногамииунивилкамисшагом 1м; В местах наличия торцевых стен: креплениек возведеннымстенамтипового этажа инвентарных торцевыхкронштейнов с шагом 0,75м с помощью анкеров; 6. Приотсутствии торцевых стен: укладкана унивилкистоек главныхбалок с обеспечением консольноговыпуска на величину 1,08 м,учитывающую установкуограничителейраспределения бетоннойсмеси,устройство рабочейзоны(0,5м) и ограждения. Укладкана главныебалкираспределяющихбалоксшагом 1,25м; В местах наличия торцевых стен: укладка накронштейныраспределяющихбалок с шагом 0,75м; 7.Укладка нараспределяющие балкиопалубочных панелей Dokadur 21толщиной 21 мм скреплением кним саморезами. Выверка отметкиповерхности опалубки; 8.Установкапопериметруперекрытия опорныхугловс шагом 1микрепление кним гвоздями (саморезами) в вертикальнойплоскостифанерныхлистов; 18.Креплениестоекограждения,установка бортовыхдосок; 19.Установкаикреплениепроемообразователей; 9.Приёмка опалубки:проверкаотметок, геометриисложныхконструктивных элементов,входящихвсоставперекрытия,физическогосостоянияи наличия всехнеобходимыхэлементовсистемы; 10.Смазка поверхности. Демонтажопалубки перекрытиятиповогоэтажа состоитизследующих операций: 11.Ослабление инвентарныхопорныхугловопалубки балок (приналичии); 12.Опусканиетелескопическихопоридемонтажбоковыхщитовбалок перекрытия; 13.Снятие основныхираспределяющихбалок,фанерыднищабалки перекрытия. Припрочностираспалубливаемогобетона менее проектной, временнаяустановка стоеквсерединепролета балкиперекрытия; 14.Опускание телескопическихопор,снятие основныхи распределяющих балок, фанерыпролетныхплит перекрытия.При прочностираспалубливаемогобетона менеепроектной,временная установка дополнительныхстоек в пролетахплитыперекрытия; 15.Снятие бортовыхдосокистоек ограждения. Ослаблениеопорныхуглови демонтаж вертикальныхфанерныхлистовипроемообразователей; 16.Ослабление торцевыхкронштейнов,снятиераспределяющих балок и панелей консольноговыпуска; 17.Крепление стоекограждения к торцуплитыперекрытия иустановка бортовыхдосок. Закрытие проемовиотверстийвплите перекрытия деревянными щитами; 18.Перемещение демонтированныхэлементовопалубкик месту складирования.

Рис. 15. Планраскладкиопалубки конструкций перекрытия типового этажа (см. графическое приложение) Таблица№5.Спецификацияэлементовопалубки горизонтальных конструкцийтиповогоэтажа

Рис. 16. Технологические схемы устройстваарматурного каркасагоризонтальных конструкций типового этажа

Способы бетонирования Укладкубетоннойсмесиосуществляют полосами навсювысоту конструкции) при помощи бадьи.Толщина плитыперекрытия составляетBпер.= 200 мм. Уплотнение бетоннойсмеси осуществляется с использованием виброрейкиНарвин ВР-4длиной 4 м.Длявыравнивания поверхностиплиты перекрытия применяетсягладилка скребковая с длиной рукояти 6м и шириной рейки 2 м.

Рис. 17. Технологическая схема укладкииуплотнения бетоннойсмеси 3.3.2. Максимальныйобъём бетонирования перекрытиявсменусоставляет: Vсм.=37,68м3.

Перекрытия

где: Vп.п. – общийобъемконструкцийперекрытия; Vп. –объем плитыперекрытия (Vп.= 131,203 м3);

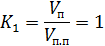

где: K1 –показатель объема плитыотносительнообщегообъемаконструкций перекрытия;

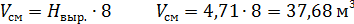

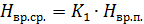

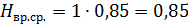

где: Hвр.ср. – приведенныйпоказатель нормывремени; Нвр.п. - норма временина1м3бетона вделе приустройстве плиты перекрытия (ЕНиР4-1-49табл. 2Нвр.п.= 0,85ч.ч./м3);

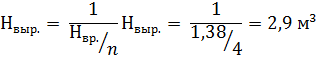

Нормавыработки

Нвыр. - норма выработки; n - числоисполнителей(составзвена) (поЕНиР4-1-49n= 2).

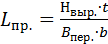

Предельная длина полосыбетонированияплиты перекрытия:

где: Lпр. -предельнаядлинаполосыбетонирования; t - максимальнодопустимаяпродолжительностьукладкибетоннойсмесив конструкцию (в зависимостиот температурынаружноговоздухаT=14°С t=1,5 ч); Bпер. - толщина перекрытия(Bпер.= 0,2м) b –ширинаполосыбетонирования(b=1 м).

Объём бетонирования всмену

где: Vсм. – объёмбетоннойсмесиукладываемойвсмену; 8 –количествочасоввсмене; Назначение захваток III Требования к качеству и приёмке работ

|

Рис. 1. План типовогоэтажа

Рис. 1. План типовогоэтажа °C(СНиП 23-01-99).

°C(СНиП 23-01-99). −

−  = 99,3406м3

= 99,3406м3

т

т

,

, ,

,

– максимальный вылет стрелы крана

– максимальный вылет стрелы крана – грузоподъемность крана при вылете стрелы

– грузоподъемность крана при вылете стрелы  = 30,57 м и высоте подъема

= 30,57 м и высоте подъема

– грузоподъемность крана при вылете стрелы

– грузоподъемность крана при вылете стрелы  = 30,17 м и высоте подъема

= 30,17 м и высоте подъема

– максимальная высота подъема крана

– максимальная высота подъема крана – масса элемента, перемещаемого на высоте подъема

– масса элемента, перемещаемого на высоте подъема  – расстояние до самой удаленной точки перемещения груза(необходимый рабочий вылет)

– расстояние до самой удаленной точки перемещения груза(необходимый рабочий вылет)

‒ норма выработки;

‒ норма выработки; 1,2∙1,15 = 1,38 человеко-часа ‒ норма времени;

1,2∙1,15 = 1,38 человеко-часа ‒ норма времени;

= 23,2 м3

= 23,2 м3

Рис. 14. Технологические схемы опалубливания балок и плиты перекрытиятипового этажа

Рис. 14. Технологические схемы опалубливания балок и плиты перекрытиятипового этажа

ч.ч.

ч.ч.