Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розділ 7. Штучні кам'яні матеріали та вироби, виготовлені з використанням неорганічних в'яжучихСодержание книги

Поиск на нашем сайте

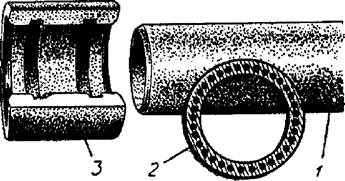

Крім бетону, бетонних і залізобетонних виробів, у будівництві застосовують також ряд інших штучних кам'яних матеріалів і виробів, виготовлених з використанням неорганічних в'яжучих. Основними з них є вироби із азбестоцементу, матеріалів автоклавного твердіння, гіпсові вироби. 7.1. Азбестоцементні вироби Азбестоцемент - це штучний кам'яний матеріал, який складається із цементного каменя, армованого волокнами азбесту. Із азбестоцементу виготовляють різноманітні покрівельні, стінові та лицювальні матеріали, труби й деталі спеціального призначення. Позитивними особливостями цього матеріалу є висока міцність при розтягу, морозостійкість, низька водопроникність та теплопровідність. Азбестоцементні вироби порівняно легко піддаються механічній обробці, вони значно легші у порівнянні з металом, бетоном і залізобетоном. Недоліками азбестоцементу є крихкість, короблення при коливаннях вологості та суттєве зниження міцності після насичення водою. Вихідними компонентами для виготовлення азбестоцементу є азбест, портландцемент та вода. Азбест зустрічається у природі у вигляді мінералів-силікатів, які мають волокнисту структуру; найбільш розповсюдженим є хризотил-азбест 3Mg0■2Si022Н20. Товарний азбест отримують при збагаченні азбестової руди, яка зустрічається у вигляді прожилок азбесту у породі. В залежності від довжини волокна, ступеня його розпушення і вмісту домішок супутніх порід - "пилу" - азбест поділяється на сорти й марки. Для виготовлення листових азбестоцементних виробів використовують азбест 5...6 сортів, труб - 3...5 сортів. Внаслідок сильного лінійного і дуже слабких бокових зв'язків кристалів азбест має високу міцність при розтягненні (біля 300 МПа) та здатність до розпушення на тонкі волокна. Для виготовлення азбестоцементних виробів застосовують спеціальний вид портландцементу, властивості якого сприяють процесу фільтрації твердої фази із азбестоцементної суспензії та прискореному твердінню виробів. Дисперсність цього цементу характеризується питомою поверхнею в межах 2200...3200 см2/г (220...320 м2/кг). Вміст вільного СаО у вихідному клінкері не повинен перевищувати 1%, С3А - 8%, вміст С^ повинен складати не менш 52%. Початок тужавлення, на відміну від звичайного портландцементу, повинен наступати не раніше як через півтори години від замішування. Цемент для виготовлення азбестоцементних виробів, як правило, не містить мінеральних добавок і виготовляється двох марок - М400 та М500. Він додатково випробовується у віці 7 діб на згин (міцність на згин повинна складати для марок 400 та 500 відповідно не менше 4,3 і 4,7 МПа). Технологічний процес виготовлення азбестоцементних виробів включає проминання й розпушування, ретельне змішування отриманих тонких волокон з цементом у воді та утворення суспензії, формування виробів на листо- або трубоформовочних машинах з наступною їх тепловою обробкою. Формування полягає в утворенні із суспензії на сітчастому циліндрі тонкого шару азбестоцементу, його зневодненні та ущільненні. Отримані заготовки хвилястих листів профілюють, а труби обробляють на токарних верстатах. Склад азбестоцементної маси коливається в межах: азбест 13... 17%, портландцемент 83... 87%. В деяких випадках у портландцемент добавляють 30...40% тонкомеленого кварцового піску. Основним видом азбестоцементних виробів для будівництва є листові вироби, які складають понад 85% всього обсягу азбестоцементу. Розрізняють хвилясті листи звичайного, зміцненого та уніфікованого профілю, а також періодичного профілю і середньохвилясті. Ці листи розрізняються в основному кроком та висотою хвилі, середньою густиною і габаритами. Межа міцності при згині у поперечному до гребенів хвиль напрямку повинна складати не менше 16 МПа (для листів уніфікованого профілю - 19 МПа). Поряд з хвилястими виготовляють плоскі пресовані та непресо- вані листи, які застосовують в основному для лицювання фасадів і внутрішніх стін будівель. Для пресованих азбестоцементних листів границя міцності при згині повинна складати не менше 25 МПа, середня густина - 1750 кг/м. Для непресованих виробів мінімальні показники міцності і середньої густини повинні складати відповідно 16 МПа та 1600 кг/м3. Хвилясті і плоскі листи можуть бути пофарбованими у різний колір. Із плоских листів виготовляють азбестоцементні панелі із теплоізоляційним шаром для улаштування покрівель та стін. Покрівельні с -,0 панелі застосовують для покрівлі із ухилом не менш 5...7 при відносній вологості не більше 75%. Промисловістю виготовляється великий асортимент азбестоцементних труб. В залежності від призначення азбестоцементні труби поділяються на напірні, які застосовують для улаштування закритих напірних меліоративних мереж та зовнішніх водогонів, та безнапірні, які використовують при будівництві колекторів водопровідних мереж та гирлових споруд. Напірні труби виготовляються класів ВТ-6, ВТ-9, ВТ-12 та ВТ- 15 з діаметром умовного пропуску 100...500 мм. Цифра в позначенні класів показує максимальний робочий тиск, при якому може працювати труба. Для з' єднання труб застосовують азбестоцементні муфти типу САМ з ущільнюючими гумовими кільцями (рис. 7.1). Азбестоцементні муфти забезпечують герметичність з'єднань навіть до моменту розриву труб. Труби й муфти повинні бути прямими, циліндричної форми, не мати тріщин і розшарувань. Скривлення зовнішньої необточе- ної поверхні труб (відхилення від прямолінійності) не повинно перевищувати 12 мм. Під час гідравлічного випробування труб і муфт на їх зовнішній поверхні не повинно бути ніяких ознак проникнення води. Гідравлічний тиск під час випробувань повинен складати, МПа: для труб класу ВТ-6 та муфт типу САМ-6 - 1,2; ВТ-9 та САМ-9 - 1,8; ВТ- 12 та САМ-12 - 2,4; ВТ-15 та САМ-15 - 3.

Рис 7.1. Азбестоцементні труби і з'єднувальні деталі 1 - труба; 2 - прокладка; 3 - муфта. Безнапірні азбестоцементні труби виготовляють з діаметром умовного пропуску від 100 до 400 мм, вони мають меншу товщину стінок і повинні при гідравлічному випробуванні витримувати тиск не нижче 0,4 МПа. Азбестоцементні труби мають високу стійкість проти корозії, не руйнуються під дією блукаючих струмів. Низька капілярна пористість забезпечує водонепроникність, морозостійкість азбестоцементних труб. Вони значно дешевші та більш довговічні порівняно зі сталевими та чавунними трубами. Строк їх експлуатації в напірних трубопроводах перевищує 30 років. 7.2. Автоклавні матеріали Автоклавні матеріали об'єднує загальна технологічна операція - тепловологісна обробка при підвищеному тиску, яка здійснюється у автоклавах. До групи автоклавних матеріалів належать силікатна цегла, щільні та ніздрюваті бетони, основними вихідними компонентами яких є в'яжуче автоклавного твердіння та заповнювачі. В'яжучі автоклавного твердіння за нормальними температурно-вологісними умовами характеризуються порівняно низькою активністю, котра суттєво зростає при температурах та тиску, які створюються в автоклаві. Їх поділяють на наступні групи: безклінкерні вапняно-кремнеземисті, вапняно-шлакові, вапняно-зольні та змішані, до складу яких вводять портландцемент. У виробництві автоклавних матеріалів частіше застосовують вапняно-кремнеземисте в'яжуче, основними компонентами якого є повітряне будівельне вапно і кварцовий пісок. Для цього застосовують кальцитове вапно швидкого гасіння із вмістом М^О не більше 5%. За певних умов (понижена температура випалу; введення спеціальних добавок, які прискорюють гашення) можна використовувати і магнезіальне вапно. Для виготовлення автоклавних бетонів, особливо ніздрюватих, широко застосовується портландцемент та змішаний цемент з використанням мінеральних добавок. Як кремнеземистий компонент в'яжучих автоклавного твердіння може використовуватись тонкомелений пісок. Немелений пісок реагує з вапном по периферії зерен і одночасно є й заповнювачем. Якість піску зростає із зростанням вмісту 8іО2, зменшенням кількості органічних домішок, слюди, карбонатів, а особливо із зростанням дисперсності. Автоклавні матеріали твердіють в результаті хімічної реакції між компонентами в' яжучого в присутності води в умовах високого тиску і температури. Вирішальне значення для формування структури автоклавних матеріалів мають процеси розчинення в'яжучого з наступною кристалізацією із перенасиченого розчину гідросилікатів кальцію, котрі і є цементуючою речовиною. Властивості автоклавних матеріалів в значній мірі залежать від складу гідросилікатів, які утворюються. За призначенням автоклавні матеріали класифікують на стінові, конструктивні, оздоблюючі та спеціальні. Найбільш розповсюджені у будівництві силікатна цегла та автоклавні силікатні бетони. Силікатна цегла - штучний безвипальний стіновий матеріал, виготовлений із суміші вапняно-кремнеземистого в'яжучого і кварцового піску шляхом пресування і наступного затвердіння у автоклаві під дією пари високого тиску. Виробництво силікатної цегли полягає у добуванні та просіву піску, випалюванні вапна та його помеленні, змішуванні піску із вапном - кипілкою та гасінні виготовленої суміші, пресуванні цегли і запарюванні її в автоклавах. Випускають цеглу одинарну повнотілу або з пористими заповню вачами розмірами 250х120х65 мм, цеглу потовщену пустотілу або повнотілу з пористими заповнювачами 250х120х88, камінь пустотілий 250х120х138 мм. Вироби виготовляють незабарвленими та кольоровими - забарвленими в масі або з поверхневим оздобленням лицьових граней. Залежно від середньої густини силікатні вироби поділяють на три групи: ефективні з густиною цегли не більше 1400 кг/м і каменів - 1450 кг/м, умовно ефективні від 1401 до 1650 кг/м і каменів від 1451 до 1650 кг/м, звичайну силікатну цеглу понад 1650 кг/м. Для силікатної цегли і каменів встановлені марки залежно від границі міцності на стиск - МЗ00,М250, М200, М150, М125, М100 і М75 та за морозостійкістю - Б50, Б35, Б25, Б15. Водопоглинання силікатних виробів повинно бути не менше ніж 6%. Поряд із рядовими виготовляють лицьову силікатну цеглу і камені, марки їх за міцністю не менше М125 та М100, морозостійкістю - не менше Б25. Силікатну цеглу застосовують поряд з керамічною для кладки стін надземних частин будівель. Внаслідок недостатньої водостійкості її не можна використовувати для фундаментів та цоколів будівель нижче гідроізоляційного щару. Не дозволяється застосовувати її також для споруд з мокрим режимом експлуатації без спеціальних заходів щодо захисту стін від зволоження, а також в умовах дії високих температур (кладка печей, труб і т. п.). Різновидами силікатної є вапняно - шлакова та вап - няно - зольна цегла. Для виготовлення вапняно-шлакової цегли в суміш додають З... 12% вапна і 88...97% паливного шлаку, а вапняно-зольної - 20...25% вапна і 75...80% золи. При застосуванні як сировинних компонентів силікатної цегли паливних відходів знижується її середня густина, водопоглинання, покращується ряд інших властивостей. Застосовують вапняно-шлакову та вапняно-зольну цеглу, як правило, для кладки стін малоповерхових споруд. Силікатні бетони отримують в результаті автоклавного твердіння раціонально підібраної суміші вапняно-кремнеземистого в'яжучого та заповнювачів. Їх класифікують за середньою густиною, максимальною крупністю, виду заповнювачів, структурою, пластичністю суміші та областю застосування. Переважно використовують дрібнозернисті силікатні бетони. Технологія силікатобетонних виробів полягає у приготуванні вапняно-кремнеземистого в'яжучого шляхом спільного або окремого помелення піску й вапна, дозування основних компонентів, перемішування бетонної суміші, формування виробів та їх автоклавної обробки. За основними будівельними властивостями силікатні бетони є близькими до цементних. Для них є дійсними й основні залежності властивостей від технологічних параметрів, які встановлені для цементних бетонів. Силікатні бетони, також як і цементні, можна використовувати для виготовлення звичайних і напружено-армованих конструкцій, які застосовують у цивільному і промисловому будівництві (стінові блоки і панелі, настили, панелі перекриття тощо). Стійкість силікатних бетонів у воді нижче, ніж цементних, однак відомі шляхи підвищення водостійкості цього матеріалу, головними з яких є: обробка конструкцій - просочення бітумом, карбонізація, покриття кремнійорганічними водовідштовхуючими сполуками; створення водостійкої гідросилікатної зв'язки із малорозчинних силікатів кальцію за рахунок введення доменного шлаку тощо. Різновидом автоклавних матеріалів є силікальцит, особливістю технології якого є помелення та змішування вапна і піску у швидкісному дезінтеграторі із частотою обертання близько 1500 об/хв. У дезінтеграторах вапно і пісок змішуються найбільш рівномірно і міцно зчіпляються. Силікальцит має високу міцність, морозо- та корозійну стійкість, значно більшу, ніж звичайні силікатобетонні вироби. Поряд із щільними широко розповсюджені ніздрюваті автоклав- ні бетони, структура яких характеризується рівномірно розподіленими порами у вигляді сферичних комірок діаметром 1...3 мм. Ніздрюваті бетони виготовляють шляхом введення у бетонну суміш газоутворюючих добавок (звичайно алюмінієвої пудри) або технічної піни. Ці бетони поділяються на конструкційні середньої густини від 900 до 1200 кг/м3, конструкційно-теплоізоляційні з середньою густи- ною 500.900 кг/м та теплоізоляційні - до 500 кг/м. Бетон перших двох груп марок з міцності при стисканні від 35 до 200 теплопровідність його змінюється від 0,17 до 0,46 Вт/(м-°С), морозостійкість сягає 50 циклів та більше. Ніздрюваті бетони мають підвищені усадочні деформації (0,4...0,6 мм/м). Після насичення водою міцність їх знижується на 30...35%. Ніздрюваті бетони застосовують у житлових, громадських та сільськогосподарських будівлях у вигляді стінових блоків і панелей, плит покриття тощо. Стінові панелі житлових будівель із таких бетонів мають підвищені техніко-економічні показники порівняно із легкобетонними панелями на пористих заповнювачах. 7.3. Гіпсові вироби Будівельний гіпс застосовують для виробництва листів для обшивки стін та перекрить (гіпсова суха штукатурка), перегородочних плит та панелей, стінових каменів, архітектурно-декоративних виробів, вентиляційних коробів і т.д. Гіпсові та гіпсобетонні вироби мають невелику середню густину, не горять, але знижують при зволоженні міцність і характеризуються пластичними деформаціями під дією навантажень. Водостійкість їх зростає при введенні 5...25% вапна, гранульованого доменного шлаку, при просочуванні карбамідними смолами, кремнійорганічними рідинами та ін. В найбільшій мірі водостійкість гіпсових виробів зростає за рахунок використання композиційних гіпсоцементнопуцоланових та гіп- соцементношлакових в'яжучих. Гіпсові вироби застосовують для оздоблення цегляних, залізобетонних, дерев'яних поверхонь житлових, громадських та промислових споруд з сухим та нормальним вологісним режимом повітря в період експлуатації. Підвищення міцності гіпсових виробів при зниженій середній густині досягають при їх дисперсному армуванні волокнистими матеріалами. Один з ефективних шляхів зниження маси гіпсових виробів є створення пористої або ніздрюватої структури, ввведення до формовочно'ї маси піни або піноутворюючих реагентів. Високі естетичні властивості і простота технології роблять гіпсові вироби перспективними при оздобленні інтер'єру споруд різного призначення. За обсягом виробництва на першому місці стоять вироби на основі гіпсокартонних листів, декоративний вигляд та звуковбиральні властивості яким надають шляхом перфорації, облицюваня плівкови ми матеріалами та нанесенням малюнку на картон. Гіпсокартонні листи складаються із затверділої гіпсової серцевини, міцно поєднаної з картонною оболонкою (рис.7.2). Технологічний процес виробництва гіпсокартонних листів включає приготування формувальної маси, підготовку картону, формування безперервної стрічки, розрізування її на окремі листи після твердіння гіпсу та сушіння в багатоярусних тунельних сушарках. Гіпсові декоративні плити виготовляють, як пра- Рис.7.2 Гіпсові обшивочні листи: а - з гладкими ребрами; б - з обжатими ребрами; 1-картон; 2-лицевий бік; 3- гіпсовий камінь. вило, литими, гладкими або рифленими і з різноманітними малюнками на лицьовій поверхні, без арматури і армованими, з заповнювачами або без них. Гіпсові плити випускають, як правило, квадратними з розмірами, мм: 500х500х(15...40), 600х600х(15...40). Основні види гіпсобетонних виробів: панелі та плити для перегородок, панелі для збірних стяжок під підлоги, вентиляційні панелі, об'ємні санітарно-технічні кабіни, стінові блоки та камені. Панелі для перегородок мають довжину до 6600 мм, висоту до 4000 мм, товщину 80... 100 мм, Їх виготовляють без прорізів, з прорізами та вирізами (рис.7.3). Лицеві поверхні панелей повинні бути придатними для обклеювання шпалерами. Панелі армують дерев'яними рейковими каркасами і забезпечують металевими монтажними петлями. Клас бетону за міцністю на стиск повинен бути не ме-

|

|||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 380; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.54.147 (0.015 с.) |