Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология изготовления сырых песчано-глинистых формСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

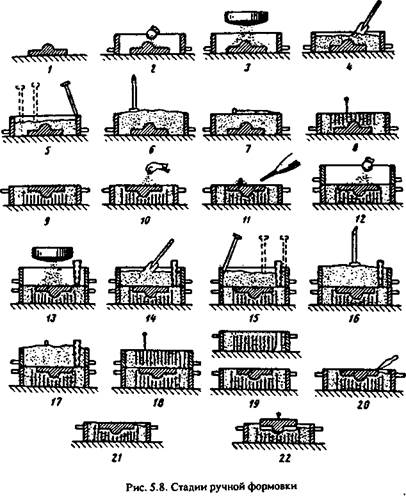

Одним из распространенных способов изготовления художественных отливок является ручная формовка сырых песчано-глинистых форм. Рассмотрение этого способа позволяет ознакомиться с основными принципами изготовления литейных форм. Формовщик при изготовлении художественных отливок пользуется довольно большим арсеналом инструментов, который включает лопату (рис. 5.7, а) для заполнения опоки формовочной смесью, сито (рис. 5.7, б) для просеивания смеси с целью отделить комки, ручные трамбовки (рис. 5.7, в) для уплотнения смеси в опоке, гладилки (рис. 5.7, г) для заглаживания и отделки поверхности формы, полозки (рис. 5.7, д), ланцеты (рис. 5.7, е) и крючки (рис. 5.7, ж) для отделки полости формы, стальные иглы-душники (рис. 5.7, з) для накола газоотводящих каналов. На рис. 5.8 представлены стадии наиболее простого варианта ручной формовки — по неразъемной модели без стержней. Стадия 1. Модель устанавливают на подмодельную плиту. Стадия 2. Устанавливают опоку, так, чтобы расстояние между моделью и стенками опоки было одинаковым, предусматривая при этом место для расположения литников. Модель припыливают древесным порошком или другими припылами (серебристый или черный графит,

маршалит и т. п.), чтобы обеспечить легкое извлечение модели после формовки. Стадия 3. Наносят слой облицовочной смеси. Для получения чистой поверхности формы желательно эту смесь просеять через сито. Толщина облицовочного слоя составляет примерно 20—30 мм. Стадия 4. На облицовочную смесь наносят наполнительную смесь. Стадия 5. Смесь уплотняют острым концом трамбовки так, чтобы \ плотность у стенок формы была равномерной. Стадия 6. Опоку наполняют смесью до тех пор, пока вся она не будет заполнена уплотненной формовочной смесью. Очень плотная набивка уменьшает газопроницаемость формы и, кроме того, уменьшает ее податливость, что может привести к образованию трещин от усад-| ки металла. Слабая набивка формы может вызвать ее разрушение при заливке металла. Стадия 7. Излишек смеси после уплотнения срезают линейкой вровень с краями опоки. Стадия 8. Формовочную смесь накалывают душниками, чтобы сформировать вентиляционные каналы. Стадия 9. Заформованную нижнюю опоку переворачивают вместе с подмодельной доской на 180° и ставят на отдельный стол. Стадия 10. Поверхность формы после снятия подмодельной доски посыпают тонким слоем разделительного песка, что необходимо для последующего легкого разделения полуформ. Стадия 11. Разделительный песок сдувают с модели. Стадия 12. Устанавливают верхнюю опоку, модель припыливают. Стадия 13. Устанавливают модель литниковой системы и наносят слой облицовочной смеси. Стадии 14—18 аналогичны стадиям 4—8. Стадия 19. Снимают верхнюю полуформу, поворачивают на 180° и устанавливают на отдельный стол для отделки. Стадия 20. Прорезают литники. Стадия 21. Отделывают верхнюю полуформу. Стадия 22. Края формы вокруг модели слегка смачивают, модель аккуратно расталкивают и извлекают из нижней полуформы с помощью крюка с заостренным или винтовым концом.

Нижнюю полуформу отделывают, очищают от сора с помощью гладилок, ланцетов, крючков. Полуформы собирают и крепят. Собранную литейную форму ставят под заливку металлом. В практике изготовления художественных отливок часто края формуемой модели не совпадают с плоскостью подмодельной плиты. В этих случаях прибегают к формовке с подрезкой (рис. 5.9). Если модель имеет полости, препятствующие удалению ее из формы, подрезку делают таким образом, чтобы эти полости были бы выполнены болванами (выступающими частями формы) в другой опоке. Для исключения операции подрезки подмодельную плиту изготавливают так, чтобы поверхность разъема соответствовала бы поверхности модели. Это упрощает формирование болвана. КУСКОВАЯ ФОРМОВКА Модели художественных отливок часто имеют чрезвычайно сложную поверхность с разного рода впадинами и выступами, препятствующими извлечению модели из формы. Для изготовления форм по таким моделям применяется кусковая формовка. Впадины на модели заполняют формовочной смесью повышенной прочности, получая так называемые куски. Наружную поверхность кусков подрезают в виде болванов с пологими стенками так, чтобы с них было удобно снять набитую на модели опоку. Кроме того, на поверхности кусков вырезают знаки, чтобы куски можно было закрепить в форме. Форму набивают по модели с закрепленными на ней кусками. После того как форму снимают с модели, на форму устанавливают куски. В форме получается отпечаток поверхности модели вместе с кусками. Рассмотрим, например, процесс изготовления формы для корпуса пепельницы «Дровни» (рис. 5.10, д). Он состоит из следующих операций. 1. Модель корпуса без отъемной головки укладывают на подмодельную плиту (рис. 5.10, а). Около задней стенки модели плотно набивают кусок. Поверхность куска заглаживают и посыпают разделительным песком. 2. Модель с набитым куском заформовывают обычным способом в верхней опоке с боковым литником (рис. 5.10, 6). Опоку переворачивают вместе с подмодельной плитой и подрезают поверхность формы по контуру краев модели. 3. На модель корпуса устанавливают головку. Поверхность разъема посыпают разделительным песком. На набитый кусок накладывают плотную бумагу и набивают болван облицовочной смесью. Затем устанавливают нижнюю опоку и набивают ее так же, как и верхнюю. 4. Обе опоки переворачивают. Удалив модель литника, снимают верхнюю опоку. Модель с прилегающим к ней куском остается в нижней опоке. В верхней опоке прорезают литники.

5. Прилегающий к задней стенке модели кусок отодвигают от модели на такое расстояние, чтобы можно было снять модель с болвана (рис. 5.10, в). Удалив модель с болвана, вынимают отъемную модель головки. 6. Отъемный кусок размещают на старом месте, заглаживают шов, скрепляют опоки и устанавливают их под заливку (рис. 5.10, г). ФОРМОВКА ПО ШАБЛОНУ Формовку по шаблону применяют преимущественно для изготовления отливок, имеющих форму тел вращения, например колоколов (см. гл. 1)< Вначале в специальной яме на полу литейной мастерской устанавливают подпятник, в который позднее будет крепиться металлический шпиндель. Вокруг подпятника уплотняют формовочную смесь и затем в него вставляют шпиндель. Яму засыпают формовочной смесью

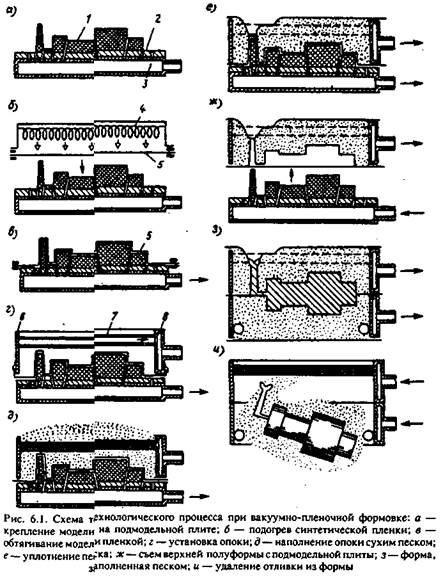

и уплотняют смесь. На шпиндель надевают первый шаблон и вращают его вокруг оси, чтобы сформировать наружную поверхность будущей отливки (рис. 5.11, а). Затем устанавливают верхнюю опоку, модели литниковой системы и набивают верхнюю опоку (рис. 5.11, б). Верхнюю опоку снимают, надевают на шпиндель второй шаблон. Вращая шаблон, формируют внутреннюю поверхность будущей отливки (рис. 5.11, в). Литейную форму отделывают, верхнюю форму устанавливают на прежнее место и заливают металл (рис. 5.11, г). Глава 6 ВАКУУМНО-ПЛЕНОЧНОЁ ЛИТЬЕ Технология вакуумно-пленочного литья разработана в Японии в 1971 г. В отличие от всех известных способов литья в песчаные формы- эта технология исключает применение каких-либо

связующих материалов. Функцию связующего выполняет атмосферное давление. Форму изготавливают из сухого формовочного песка с применением синтетической пленки и создают разрежения в объеме песка.

|

||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 714; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.187.50 (0.011 с.) |