Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основы работы гидропневмоприводаСодержание книги

Поиск на нашем сайте

Гидравлическим (пневматическим) приводом называют совокупность гидравлических или пневматических машин, аппаратов и линий, служащих для передачи энергии и преобразование движения выходного звена посредством рабочей среды (жидкости в гидроприводе или воздуха в пневмоприводе). Источником энергии в пневмоприводе является компрессор, в гидроприводе - насос. Компрессор или насос преобразуют подводимую к ним механическую энергию (например, от электродвигателя или двигателя внутреннего сгорания) в энергию сжатого воздуха или гидравлическую энергию движущейся жидкости. Потребителем энергии пневмо- или гидропривода являются пневмо- или гидродвигатели, которые преобразуют энергию рабочей среды в механическую энергию. По назначению различают гидросистемы: - собственно гидросистемы для создания напора рабочей жидкости (например, система охлаждения и система смазки автомобиля, система топливоподачи, работа стеклоочистителя, автомойка); - гидропривод для преобразования механической энергии входного звена в механическую энергию выходного звена посредством гидравлической энергии потока рабочей жидкости (например, гидроусилитель руля, тормозная система автомобиля, гидропривод подъёма кузова автомобиля, работа гидротрансформатора АКПП). Гидравлические системы автомобилей и гаражного оборудования, как и другие гидравлические системы, реализуют свою работу за счёт энергии потока рабочей жидкости. Удельная энергия потока жидкости (энергия единицы веса объёма жидкости) определяется уравнением Бернулли. Передачу энергии за счёт жидкости можно осуществить путём изменения любого из членов этого уравнения:

где H - полная удельная энергия потока рабочей жидкости (полный напор); z - удельная потенциальная энергия положения;

В зависимости от вида используемой в гидромашинах энергии гидравлические системы делят на гидростатические (объёмные) и гидродинамические. Гидростатический (объёмный) привод. В этом приводе гидромашины в основе своего действия используют потенциальную энергию потока жидкости

Гидравлический привод, использующий потенциальную и кинетическую энергию движения жидкости Использование различных видов энергии объёмным и гидродинамическим приводом объясняется применением различных конструкций гидромашин, а также выполняемых задач. В объёмном гидроприводе используют объёмные гидромашины, а в гидродинамическом – лопастные. Пневматические компрессоры также в зависимости от вида создаваемой энергии (потенциальной энергии давления или кинетической энергии воздушного потока) различают объёмного или динамического типа. Например, пневмосистемы тормозного привода грузовых автомобилей, привода движения дверей автобуса, являются системами объёмного типа.

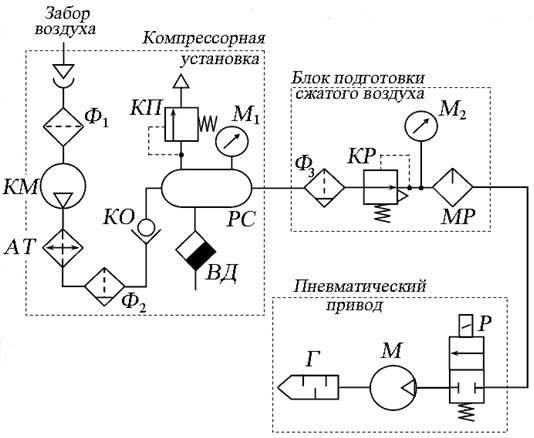

Работа пневмосистем Пневматический привод - это устройство для преобразования энергии сжатого воздуха в механическую энергию. Рабочим телом пневмопривода является сжатый воздух - смесь газов. Процессы сжатия и расширения газов подчиняются законам Бойля - Мариотта и Гей - Люссака. Пневмосистема - это техническая система, состоящая из механических устройств, которые находятся в контакте со сжатым воздухом. В состав пневмосистем входят: - компрессорная установка; - блок подготовки сжатого воздуха; - пневматический привод. Компрессорная установка включает компрессорный агрегат, состоящий из компрессора с приводом, и дополнительные устройства, обеспечивающие получение сжатого воздуха и размещение его в ресивере с последующим его наполнением в процессе работы пневматического привода. Блок подготовки сжатого воздуха обеспечивает необходимые условия для работы пневмопривода. К необходимым условиям относят фильтрацию и осушение сжатого воздуха, обеспечение потребителя номинальным давлением, при необходимости увлажнение сжатого воздуха масляным туманом. Один из возможных вариантов схемы пневмопривода представлен на рис. 7.1.

Рис. 7.1. Схема пневматической системы (вариант):

Ф 1 - фильтр с воздухозаборником; КМ - компрессор; АТ - аппарат теплообменный (холодильник); Ф 2, Ф 3 - фильтр - влагоотделитель; КО - клапан обратный; РС - ресивер; КП - клапан предохранительный; МН 1, МН 2 - манометр; ВД - влагоотделитель (конденсатоотводчик); КР - клапан редукционный; МР - маслораспылитель; Р - распределитель; М - пневмомотор; Г - пневмоглушитель

Компрессор КМ, забирая воздух из атмосферы через воздухозаборник с фильтром Ф 1, сжимает его до необходимого давления. При работе компрессора происходит нагрев сжимаемого воздуха до 100 ºС, поэтому после компрессора устанавливают теплообменник (охладитель) АТ, где воздух охлаждается до температуры окружающей сред. Воздух в компрессор поступает загрязнённым. В компрессоре воздух насыщается парами масла. Для очистки и сушки сжатого воздуха на выходе из компрессора служит фильтр - влагоотделитель Ф 2. Ресивер РС служит для запаса сжатого воздуха и сглаживания пульсаций давления, создаваемых при работе компрессора. Предохранительный клапан КП ограничивает величину давления сжатого воздуха в ресивере, периодически спуская воздух из ресивера в атмосферу. Электроконтактный манометр М 1 автоматически отключает работу компрессора при достижении необходимого давления в ресивере, и включает при падении давления ниже заданного значения. Влагоотделитель ВД необходим для слива конденсата, образующегося в ресивере при расширении сжатого воздуха. Редукционный клапан КР обеспечивает подачу к потребителю сжатого воздуха при постоянном давлении, пониженном (редуцированном) по сравнению с давлением воздуха в ресивере. Манометр М 2 служит для контроля настройки необходимого давления в пневмосети. Так как сжатый воздух имеет очень низкую смазывающую способность, для предотвращения возможного заклинивания подвижных элементов пневматических устройств, а также для смазывания резиновых мембран пневмоаппаратов, на пути сжатого воздуха устанавливают маслораспылитель МР. При включении распределителя Р сжатый воздух от блока подготовки поступает к потребителю. В изображённом на рис. 7.1 варианте потребителем является пневмомотор М. Глушитель Г необходим для снижения звуковых импульсов на выходе пневмосистемы, причиной которых является турбулизация потока воздух.

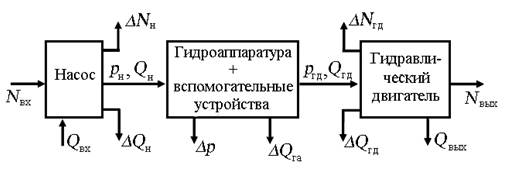

Объёмный гидропривод Объёмный гидропривод (ОГП) – это совокупность объёмных гидромашин, гидроаппаратов и вспомогательных устройств, предназначенных для передачи энергии и преобразования движения выходного звена посредством энергии рабочей жидкости. Структурная схема объёмного гидропривода изображена на рис. 7.2.

Рис. 7.2. Структурная схема объёмного гидропривода

Входным звеном гидропривода является вал насоса, выходным – вал гидромотора или шток гидроцилиндра, т. е. это звено гидропривода, совершающее полезную работу. Приводящий двигатель (как правило, электродвигатель или ДВС) преобразует механическую энергию вращения вала в гидравлическую энергию потока рабочей жидкости посредством насоса. Входными параметрами насоса являются вращающий момент М (Н∙м) и частота вращения вала n (об/мин), выходными - расход Q (л/мин) и номинальное давление р (МПа). В качестве гидродвигателя может использоваться гидромотор, выходными параметрами которого являются вращающий момент М и частота вращения вала n, или гидроцилиндр, выходными параметрами которого являются усилие F (кН) и скорость перемещения штока V (м/мин). Частота вращения вала насоса или вала гидромотора часто обозначается угловой скоростью ω (рад/сек или рад-1), связь которой с частотой оборотов n определяется выражением:

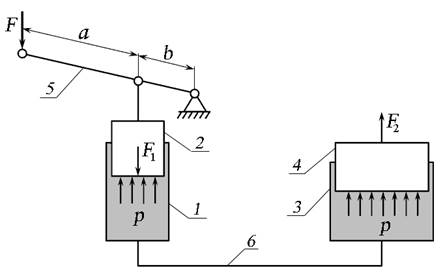

Гидроаппаратура служит для управления и регулирования параметров гидропередачи (давления, расхода, направления движения). К вспомогательным устройствам относят: - устройства для очистки рабочих жидкостей (фильтры, сепараторы); - аппараты и приборы для контроля давления (манометры, реле давления и переключатели для них); - теплообменники (нагреватели и охладители жидкости); - уплотнения (манжеты, сальники, уплотнительные кольца, прокладки); - гидролинии (жёсткие и гибкие трубопроводы, каналы); - аккумуляторы (ёмкости, предназначенные для аккумулирования энергии рабочей жидкости); - гидробаки (ёмкости, предназначенные для создания запаса рабочей жидкости). Принцип действия объёмного гидропривода основан на использовании двух главных свойств рабочей жидкости: - жидкость практически несжимаема; - она обладает свойством передавать давление по всем направлениям без изменения (закон Паскаля). Работу объёмного гидропривода рассмотрим на примере простейшей гидропередачи - гидравлического домкрата (рис. 7.3).

Рис. 7.3. Схема гидравлического домкрата: 1 – малый гидроцилиндр (насос); 2 – плунжер; 3 - большой гидроцилиндр (гидродвигатель); 4 – поршень; 5 – рычаг; 6 – напорная гидролиния

В соответствии с законом Паскаля, пренебрегая при этом гидравлическими сопротивлениями, разностью масс плунжера и поршня, а также трением плунжера и поршня в уплотнениях цилиндров, заключаем, что давление в цилиндре 1 и в цилиндре 3 согласно свойствам гидростатики будут одинаковы (p 1 = p 2 = p):

где S 1 и S 2 - рабочая площадь плунжера 2 и поршня 4 соответственно. Из уравнения (7.2) следует, что

Поскольку жидкость несжимаема, то вытесненные объёмы жидкости W и расход жидкости Q в цилиндрах 1 и 3 на основании уравнения неразрывности потока будут равны между собой:

где h 1 и h 2 - перемещение плунжера 2 и поршня 4 в цилиндрах; V 1 и V 2 - скорость перемещения плунжера 2 и поршня 4. Полезная мощность, развиваемая при перемещении плунжера 2 в цилиндре 1, равна N 1 = F 1 V 1. В идеальном случае (без учёта потерь) она должна быть равна мощности, передаваемой поршню 4 (N 2 = F 2 V 2), то есть:

Выразим скорость V 1 и V 2 из уравнения расхода (7.4) и подставим её в уравнение (7.5). Тогда мощность данного гидропривода с учётом уравнения (7.2) будет равна:

Как видно из уравнения (7.6), полезная мощность гидропривода пропорциональна давлению р и расходу Q рабочей жидкости, то есть увеличение мощности гидропривода можно произвести либо за счёт роста давления р, либо расхода Q. Увеличение давления за счёт расхода жидкости нерационально, поскольку увеличение расхода Q возможно только за счёт увеличения скорости течения жидкости V (7.4). Рост скорости V течения жидкости ведёт к резкому увеличению потерь давления ∆ р. Потери давления ∆ р = ρ g ∆h определяются разностью пъезометрических высот ∆h, или потерями напора. Потери напора определяются формулой Вейсбаха (4.2), то есть потери давления ∆ р в гидроприводе пропорциональны квадрату скорости, и в конечном итоге – квадрату расхода (в общем случае):

Увеличение мощности объёмного гидропривода осуществляется только за счёт увеличения давления, однако это ведёт к удорожанию всей системы за счёт достаточно сложной конструкции насосов. В реальности за счёт сил трения в уплотнениях плунжера и поршня, наличия сил вязкости жидкости и инерции подвижных частей гидропривода, загрязнения рабочей жидкости, её нагрева в процессе эксплуатации, утечек жидкости, подводимая мощность на входе N вх и мощность на выходе N вых гидропривода не равны между собой. Их отношение определяет коэффициент полезного действия η гидропривода:

где ∆N - потери мощности в гидроприводе. Потери мощности гидропривода определяются следующими видами потерь (рис. 7.4): - объёмные потери или потери расхода ∆Q; - гидравлические потери ∆ р; - механические потери мощности ∆N м.

Рис. 7.4. Энергетический баланс объёмного гидропривода

Объёмные потери гидропривода ∆Q - это разница между объёмом Q вх поступающей в гидропривод рабочей жидкости и объёмом Q вых на выходе гидропривода:

где ∆Q н - объёмные потери в насосе, возникающие вследствие значительной разницы давлений на входе и выходе насоса (часть жидкости через зазоры в элементах конструкции насоса перетекает из напорной линии во всасывающую); ∆Q га - объёмные потери на пути от насоса к гидродвигателю, возникающие вследствие утечек находящейся под давлением рабочей жидкости через уплотнения и зазоры элементов конструкций гидроаппаратов и вспомогательных устройств; ∆Q гд - объёмные перетечки в гидродвигателе, возникающие вследствие значительной разницы давлений на входе и выходе гидродвигателя (часть жидкости через зазоры в элементах конструкции гидродвигателя перетекает из напорной линии в сливную).

Объёмные потери гидропривода оценивают объёмным КПД:

где η о.н - объёмный КПД насоса; η о.гд - объёмный КПД гидродвигателя. Объёмные потери ∆Q га при расчёте гидропривода не учитывают, поскольку при качественной сборке элементов конструкций гидропривода, соединении гидролиний и надлежащем техобслуживании эти потери практически равны нулю. При необходимости долю внешних утечек учитывают с помощью коэффициента k, который всегда меньше единицы.

Гидравлические потери ∆ р - это потери давления в гидросети, которые обусловлены гидравлическими потерями в трубопроводах и каналах гидропривода и определяются в соответствии с законами гидравлики. Потери давления ∆ р характеризуются гидравлическим КПД:

где р н - давление на выходе из насоса; р гд - давление на входе в гидродвигатель. Механические потери мощности ∆N м - это потери, связанные с механическим трением конструктивных элементов гидромашин (например, потери, обусловленные трением вала в подшипнике скольжения или в уплотнениях поршня гидроцилиндра). Механические потери проявляются в снижении силовых параметров гидропривода и определяются механическим КПД:

где ∆Nн - механические потери мощности в насосе; ∆Nгд - механические потери мощности в гидродвигателе. Полный КПД гидропривода - это произведение объёмного η о, гидравлического η г и механического η м КПД. На практике гидравлический и механический КПД объединяют в одно значение гидромеханического η гм КПД. Тогда полный КПД гидропривода:

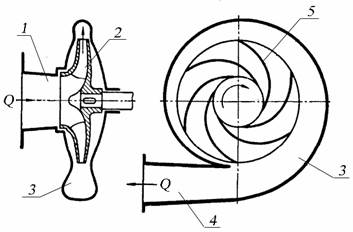

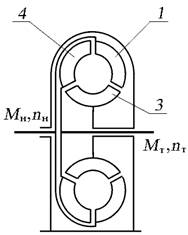

В объёмном гидроприводе используют объёмные гидромашины, которые по характеру движения вытеснителя рабочей жидкости подразделяются на машины поступательного движения вытеснителя, вращательного и вращательно - поступательного. Гидромашины поступательного движения вытеснителя относят к поршневым насосам и гидроцилиндрам, вращательного действия - к роторным насосам и гидромоторам. В объёмной гидромашине рабочая жидкость перемещается за счёт периодического изменения объёма занимаемой ею камеры, попеременно сообщающейся с входом и выходом гидромашины. Гидродинамические передачи Гидродинамическими (ГПД) называются передачи, в которых главной составляющей энергии потока жидкости является кинетическая энергия. Главным элементом передачи является лопастной насос (рис. 7.5), в котором рабочим органом является лопастное колесо 2, на котором установлены профильные лопатки 5. Жидкость движется от подвода 1 насоса к отводу 4 в форме диффузора 3 со спиральной осью.

а) б) Рис. 7.5. Центробежный насос: а) - принципиальная схема; б) - условное изображение; 1 - подвод; 2 - лопастное колесо; 3 - диффузор; 4 - отвод

Особенностью лопастных насосов является тот факт, что вход и выход насоса не разделены, и вращение рабочего колеса происходит в неразделённом потоке жидкости. Поэтому насосы являются несамовсасывающими, и перед пуском должны быть заполнены жидкостью. Параметры лопастных насосов, характеризующие их работу, делят на внешние и внутренние. К внешним параметрам относят: - частота вращения вала насоса n, об/мин; - крутящий момент на валу M, Нм; - мощность на валу насоса К внутренним параметрам относят: - расход или подача Q, м3/с; - давление р, Па; - напор Н, м. Напор насоса Н - это энергия, сообщаемая насосом единице веса жидкости, то есть это разность удельных энергий, которой обладает жидкость между входом и выходом насоса:

где индекс н - сечение на выходе колеса; индекс к - сечение на входе колеса. Мощность потока жидкости на выходе насоса:

Коэффициент полезного действия насоса:

Потери мощности

Объёмные потери мощности ∆ N о определяются перетечками жидкости из напорной линии во всасывающую через зазоры, образованные рабочим колесом и внутренней поверхностью лопастного насоса. Гидравлические потери ∆ N г - это потери на трение в подводе, отводе насоса и каналах рабочего колеса. Механические потери ∆ N м определяются потерями на трение в подшипниках и в уплотнениях вала насоса. Эти потери составляют значительную часть подводимой мощности:

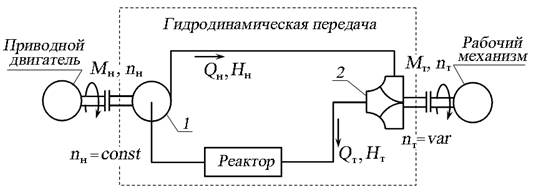

Для преобразования гидравлической энергии потока жидкости, направляемого от лопастного насоса, в механическую энергию вращения выходного вала, применяют гидротурбины. Структурная схема гидродинамической передачи (ГДП), включающая лопастной насос и гидротурбину, изображена на рис. 7.6.

Рис. 7.6. Принципиальная схема гидродинамической передачи: 1 - насосное колесо; 2 - турбинное колесо

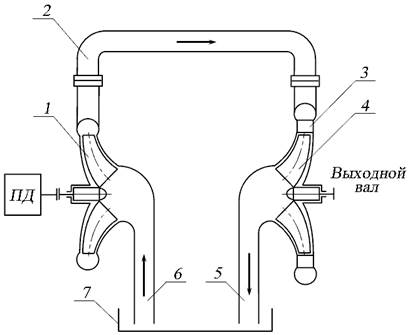

Гидродинамические передачи состоят из расположенных соосно и максимально сближенных в общем корпусе рабочих органов лопастного насоса и гидравлической турбины - насосного и турбинного колеса. В насосе механическая энергия с параметрами M н и n н преобразуется в поток жидкости с параметрами Q н и H н. На турбинном колесе энергия этого потока преобразуется в механическую энергию M т и n т. На выходе из турбинного колеса поток жидкости с параметрами Q т и H т, проходя через реакторное колесо, снова попадает на вход насосного колеса. Реакторное колесо необходимо для преобразования параметров гидравлической энергии с целью получения определённых характеристик гидродинамической передачи - крутящего момента M т и частоты вращения n т. Основываясь на принципиальной схеме гидропередачи с помощью центробежного насоса и гидротурбины (рис. 7.7, а), немецкий учёный и инженер Г. Феттингер в 1902 году предложил устранить соединительный трубопровод 2, а насос 1, турбину 4 и направляющий элемент 3 (реактор) объединить в одном корпусе.

а) б) Рис. 7.7. Схема гидродинамической передачи: а) - гидропередача с помощью центробежного насоса и гидротурбины; б) - принципиальная схема гидротрансформатора; 1 - лопастной насос центробежного типа; 2 - соединительный трубопровод; 3 - направляющий элемент (реактор); 4 - гидротурбина; 5 - сливной патрубок; 6 - всасывающий патрубок; 7 - гидробак; ПД - приводной двигатель

В таком устройстве рабочая жидкость, проходя последовательно через насосное колесо, реактор и турбинное колесо, обеспечивает не только передачу крутящего момента от вала насоса к валу турбины, но и его изменение. Изменение крутящего момента обусловлено тем, что жидкость, проходя через неподвижный реактор, изменяет момент количества движения, и соответственно, передаваемый крутящий момент. Такой гидроаппарат был назван гидродинамическим трансформатором (ГДТ). Уравнение моментов гидротрансформатора в общем случае:

Для повышения экономичности из гидротрансформатора был изъят реактор. Так появилась новая гидродинамическая передача, которая получила название гидродинамической муфты (ГДМ). Гидромуфта передаёт крутящий момент от насосного колеса к турбинному без изменения крутящего момента:

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-25; просмотров: 1545; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.7.189 (0.016 с.) |

,

, - удельная потенциальная энергия давления (пъезометрический напор);

- удельная потенциальная энергия давления (пъезометрический напор); - удельная кинетическая энергия потока рабочей жидкости (скоростной напор).

- удельная кинетическая энергия потока рабочей жидкости (скоростной напор). , которая легко преобразуется в механическую работу с помощью гидродвигателей (например, гидроцилиндров). Доля геометрического напора (z) и кинетической энергии

, которая легко преобразуется в механическую работу с помощью гидродвигателей (например, гидроцилиндров). Доля геометрического напора (z) и кинетической энергии  для этих приводов не превышает 1 - 1,5% полной энергии жидкости, и поэтому не учитывается.

для этих приводов не превышает 1 - 1,5% полной энергии жидкости, и поэтому не учитывается. , называют гидродинамическим.

, называют гидродинамическим.

. (7.1)

. (7.1)

, (7.2)

, (7.2) , то есть усилие на поршне 4 (на выходном звене гидропривода) будет определяться отношением площадей поршня и плунжера. Если учесть, что

, то есть усилие на поршне 4 (на выходном звене гидропривода) будет определяться отношением площадей поршня и плунжера. Если учесть, что  , усилие на поршне

, усилие на поршне .

. , (7.3)

, (7.3) , (7.4)

, (7.4) . (7.5)

. (7.5) . (7.6)

. (7.6) ,

,  ,

,  . (7.7)

. (7.7) , (7.8)

, (7.8)

, (7.9)

, (7.9) , (7.10)

, (7.10) , (7.11)

, (7.11) , (7.12)

, (7.12) ,

, . (7.13)

. (7.13)

,

,  .

. , (7.14)

, (7.14) . (7.15)

. (7.15) . (7.16)

. (7.16) так же, как и для объёмных гидромашин, делят на объёмные ∆ N о, гидравлические ∆ N г и механические ∆ N м потери:

так же, как и для объёмных гидромашин, делят на объёмные ∆ N о, гидравлические ∆ N г и механические ∆ N м потери: . (7.17)

. (7.17) (7.18)

(7.18)

. (7.19)

. (7.19) . (7.20)

. (7.20)