Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибір раціонального режиму різанняСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Вибір раціонального режиму різання залежить від оброблюваного матеріалу, матеріалу різця, припуску на обробку, заданої шорсткості поверхні деталі, жорсткості заготовки й різця, способу закріплення заготовки, якості й способу підведення змащувально-охолодної рідини (ЗОР) та інших факторів. Верстатник повинен уміти правильно призначити режим різання. Спочатку слід установити глибину різання, прагнучи, по можливості, зрізати весь припуск за один робочий хід. Якщо ж жорсткість заготовки недостатня або необхідна дуже висока точність, то обточування виконують за кілька робочих ходів. Для чорнового робочого ходу глибину різання, як правило, приймають 4...6 мм, для напівчистового — 2...4 мм, для чистового — 0,5...2 мм. Після того як глибину різання призначено, вибирають подачу, яка залежить переважно від допустимої шорсткості поверхні готової деталі. Для чорнових робочих ходів беруть подачу в межах 0,5...1,2 мм/об, а для чистових — 0,2...0,4 мм/об, при обробленні твердих сталей подачі зменшують, для чавунів подачу беруть менше, ніж для сталі. Далі визначають допустиму швидкість різання, яка залежить від стійкості різця — його здатності витримувати високу температуру та чинити опір спрацюванню леза, що залежить від матеріалу робочої частини різця. Середнє значення допустимої швидкості різання для зовнішнього точіння в разі оброблення сталі різцями зі швидкорізальної сталі дорівнює 20...45 м/хв., а різцями, оснащеними твердим сплавом Т15К6, — 100...200 м/хв. Для обточування чавуну різцями, оснащеними твердим сплавом ВК8, швидкість різання становить 60...100 м/хв. Залежно від конкретних умов оброблення (матеріалу заготовки й різця, стану поверхні заготовки) ЗОР швидкість різання вибирається за довідником. Коли ж відома швидкість різання v, що відповідає різальним властивостям інструмента, і діаметр заготовки D, то можна визначити потрібну частоту обертання заготовки n, хв-1: (1.3.3)

і настроїти коробку швидкостей верстата на обертання шпинделя з частотою обертання, найближчою до розрахованої, — фактичною частотою обертання. Загальні відомості про точність обробки і шорсткість поверхні Точність обробки деталей характеризується допустимими відхиленнями: дійсних розмірів деталі від номінальних; від геометричної форми та її окремих елементів; поверхонь і осей деталей від їх взаємного розташування. Існує такий взаємозв'язок між точністю обробки та шорсткістю оброблених поверхонь: високій точності обробки завжди відповідає мала шорсткість поверхні. Висота мікронерівностей обробленої поверхні, що визначає її шорсткість, не повинна перевищувати 0,02—0,05 допуску на розмір. Токарні різці, їх класифікація За формою головки розрізняють різці прямі, відігнуті та з відтягнутою головкою (рис. 1.3.42).

Рис. 1.3.42. Головки різців: а — пряма; б — відігнута; в — відтягнуті За технологічним призначенням різці можуть бути (рис. 1.3.43): прохідні, прямі прохідні відігнуті, прохідні упорні, підрізні (торцеві), прорізні, відрізні, фасонні, різьбонарізні та розточувальні

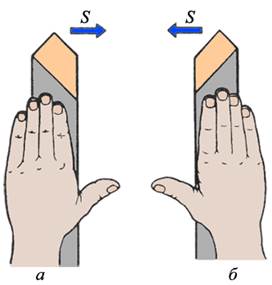

Рис. 1.3.43. Технологічна класифікація різців: а — прохідний прямий; б — прохідний відігнутий; в — прохідні упорні; г — підрізний (торцевий); д — прорізний (канавковий); е — відрізний; ж — фасонні; и — різьбонарізні; к — розточувальний прохідний; л — розточувальний упорний Розрізняють також різці чорнові та чистові. Залежно від положення різальної кромки різці поділяються на праві й ліві (рис. 1.3.44). Правий різець використовується для подачі справа наліво (від задньої бабки токарного верстата до передньої), а лівий — для подачі зліва направо.

Рис. 1.3.44. Види різців залежно від напрямку руху подачі: а — лівий; б — правий За конструкцією різці можуть бути суцільні, тобто виконані з одного металу, і складені. Державка складених різців виготовляється з конструкційної сталі, а робоча частина — з інструментального матеріалу, її до державки приварюють, напаюють або механічно притискують (рис. 1.3.45).

Рис. 1.3.45. Токарні різці з механічним кріпленням непереточуваних багатолезових різальних пластин Елементи головки різця Під час роботи на токарних верстатах використовують різні різальні інструменти: різці, свердла, розгортки, мітчики, плашки, фасонний інструмент тощо. Токарні різці. Різець складається з головки 2 (робочої частини) та стрижня 1, що служить для закріплення різця (рис. 1.3.46). Передньою поверхнею 8 різця називають поверхню, якою сходить стружка. Задні (головна 3 та допоміжна 4) поверхні звернені до оброблюваної заготовки. Головна різальна кромка 7 виконує основну роботу різання. Вона утворюється перетинанням передньої та головної задньої поверхні різця. Допоміжна різальна кромка 6 утворюється перетинанням передньої та допоміжної задньої поверхонь. Місце перетинання головної та допоміжної різальних кромок називають вершиною 5 різця.

Рис. 1.3.46. Елементи різця: 1 — стрижень; 2 — головка; 3 — головна задня поверхня; 4 — допоміжна задня поверхня; 5 — вершина; 6 — допоміжна різальна кромка; 7 — головна різальна кромка; 8 — передня поверхня Для утворення кутів різця встановлено поняття координатних площин. Стосовно токарної обробки це площина різання та основна площина. Площиною різання 2 називають площину, що дотична до поверхні різання та проходить через різальну кромку (рис. 1.3.47). Основна площина 1 паралельна напрямкам 3, 4 подач (поздовжньої та поперечної); вона збігається з опорною поверхнею різця.

Рис. 1.3.47. Умовні площини (різання та основна) для вивчення геометрії різця: 1 — основна площина; 2 — площина різання; 3 — поздовжня подача; 4 — поперечна подача Кути різця Кути різця поділяють на головні та допоміжні (рис. 1.3.48).

Рис. 1.3.48. Геометрія різця: 1 — основна площина; 2 — допоміжна січна площина; 3 — головна січна площина; 4 — переріз по допоміжній січній площині; 5 — переріз по головній січній площині; 6 — заготовка; 7 — різець Головні кути різця вимірюють у головній січній площині, тобто в площині, перпендикулярній проекції головної різальної кромки на головну площину. Головним заднім кутом α називають кут між головною задньою поверхнею різця та площиною різання. Кут загострення β вимірюють між передньою та задньою поверхнею різця. Головним переднім кутом γ називають кут між передньою поверхнею різця та площиною, перпендикулярною площині різання, проведеній через головну різальну кромку. Сума кутів α + β + γ = 90°. Кут різання δ утворюється передньою поверхнею різця та площиною різання. Головним кутом у плані φ називають кут між проекцією головної різальної кромки різця на основну площину та напрямком його подачі. Допоміжний кут у плані φ1 утворюється проекцією допоміжної різальної кромки різця на основну площину та напрямком його подачі. Кутом при вершині в плані ε називають кут між проекціями головної та допоміжної різальної кромки різця на основну площину. Допоміжний задній кут α1 — це кут, утворений допоміжною задньою поверхнею різця та площиною, що проходить через його допоміжну різальну кромку перпендикулярно основній площині. Важливу роль у процесі різання відіграє кут нахилу різальної кромки λ (рис. 1.3.49), від якого залежить напрямок сходження стружки.

Рис. 1.3.49. Кут нахилу різальної кромки λ Кутом нахилу головної різальної кромки λ називають кут між різальною кромкою та площиною, проведеною через вершину різця паралельно основній площині. Числові значення кутів леза вибирають за довідником токаря залежно від умов обробки.

|

||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 438; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.97.133 (0.006 с.) |