Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способи установлення патронів у центрахСодержание книги

Поиск на нашем сайте

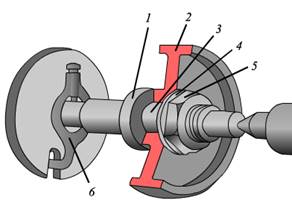

Поширеним способом обробки деталей на токарних верстатах є обробка в центрах (рис. 1.3.66). При цьому способі в торцевих поверхнях оброблюваної деталі попередньо свердлять центрові отвори. Установлюючи деталь на верстаті, у ці отвори вводять вершину конуса переднього 2 та заднього 4 центрів. Для передачі обертання оброблюваної деталі застосовують повідковий патрон 1, що нагвинчується на шпиндель верстата, і хомутик 3.

Рис. 1.3.66. Оброблення деталі в центрах: 1 — повідковий патрон; 2 — конус переднього центру; 3 — хомутик; 4 — конус заднього центру Вільний кінець хомутика за допомогою паза (рис. 1.3.66) або пальця 1 (рис. 1.3.67) повідкового патрона приводить деталь до обертання. У першому випадку хомутик 3 робиться відігнутим (див. рис. 1.3.66), у другому — прямим 2 (див. рис. 1.3.67). Повідковий патрон з пальцем 1, показаний на рис. 1.3.67, являє небезпеку для робітника; більш безпечною є повідкова планшайба із захисним кожухом.

Рис. 1.3.67. Застосування повідкового патрона з пальцем Деякі деталі (типу втулок, заготовки зубчастих коліс тощо), що мають оброблені отвори, установлюють у центрах за допомогою спеціальних центрових оправок, що можуть бути різних конструкцій. Одну з конструкцій оправок, що застосовуються, показано на рис. 1.3.68. Оброблювану деталь 2 надягають на циліндричну шийку 3 оправки, після чого на оправку надягають шайбу 4, а потім нагвинчують гайку 5. Цією гайкою деталь закріплюється на оправці, упираючись у буртик 1. На лівому кінці оправки закріплюють болтом хомутик 6. У такому вигляді оправку разом із закріпленою на ній деталлю та хомутиком вставляють у центри за допомогою центрових отворів, що є в обох торцях оправки.

Рис. 1.3.68. Установлення й закріплення деталі на оправці: 1 — буртик; 2 — оброблювана деталь; 3 — циліндрична шийка оправки; 4 — шайба; 5 — гайка; 6 — хомутик Центри. На токарних верстатах застосовують різні типи центрів. Найпоширеніший центр показаний на рис. 1.3.69. Він складається з конуса, на який встановлюється оброблювана деталь, і конічного хвостовика. Хвостовик повинен точно входити в конічний отвір шпинделя передньої бабки та пінолю задньої бабки.

Рис. 1.3.69. Центр упорний Вершина конуса центру має точно збігатися з віссю хвостовика. Для перевірки центр вставляють в отвір шпинделя та починають його обертати. Якщо центр справний, то вершина його конуса не буде «бити». Передній центр обертається разом зі шпинделем і оброблюваною деталлю, тоді як задній центр здебільшого нерухомий — об його поверхню треться деталь, що обертається. Від тертя нагріваються та зношуються як конічна поверхня заднього центру, так і поверхня центрового отвору деталі. Для зменшення тертя необхідно наповнити центровий отвір деталі біля заднього центру густим мастилом такого складу: тавот — 65 %, крейда — 25 %, сірка — 5 %, графіт — 5 % (крейда, сірка й графіт мають бути ретельно розтерті). Відсутність мастила призводить до згоряння кінця центру, а також до псування та задирок поверхонь центрового отвору. Під час обточування деталей на великих швидкостях (v > 75 м/хв) відбувається швидке зношення центру та збільшення центрового отвору деталі. Для зменшення зношення заднього центру його кінець іноді оснащують твердим сплавом; краще, однак, застосовувати центри, що обертаються. На рис. 1.3.70 показано конструкцію обертового центру, що вставляється в конічний отвір пінолю задньої бабки. Центр обертається в кулькових підшипниках. Осьовий тиск сприймається упорним кульковим підшипником. Конічний хвостовик корпусу центру відповідає конічному отвору пінолю.

Рис. 1.3.70. Обертовий центр, що вставляється в піноль задньої бабки Під час обробки важких деталей на великих швидкостях різання, а також зрізання стружок великого перерізу обертові центри мають недостатню жорсткість, унаслідок чого можливе і віджимання деталі, і сильні вібрації в роботі. Щоб уникнути цих явищ, застосовують обертові центри, вбудовані в піноль задньої бабки. На рис. 1.3.71 показано центр, встановлений у піноль задньої бабки. В передній частині обертового центру встановлені радіальні підшипники.

Рис. 1.3.71. Обертовий центр, встановлений у піноль задньої бабки Налагодження верстата для обробки в центрах. Для отримання циліндричної поверхні при обточуванні заготовки в центрах необхідно, щоб передній і задній центри знаходились на осі обертання шпинделя, а різець переміщувався паралельно цій осі. Щоб перевірити правильність розташування центрів, слід присунути задній центр до переднього (рис. 1.3.72). Якщо вершини конусів центрів не збігаються, слід відрегулювати положення корпусу задньої бабки на плиті. Без такого регулювання обточувана поверхня вийде конічною. Розбіжність центрів може бути також викликана попаданням бруду або стружки в конічні отвори шпинделя або пінолю. Щоб уникнути цього, слід перед установленням центрів ретельно витерти отвори шпинделя або пінолю, а також конусну частину центрів. Якщо і після цього передній центр при обертанні, як кажуть, «б'є», то він несправний і може бути замінений іншим.

Рис. 1.3.72. Перевірка збігу центрів Переконавшись, що центри знаходяться на одній осі, розпочинають установлення деталі. Для цього слід: 1) висунути піноль з корпусу задньої бабки на 30—50 мм; 2) пересунути задню бабку станиною (залежно від довжини оброблюваної деталі), закріпити її на станині; 3) змастити у деталі центровий отвір для заднього центру; 4) установити деталь центровим отвором на передній центр і, підтримуючи її лівою рукою, ввести задній центр в центровий отвір деталі обертанням маховичка задньої бабки; у пінолю має бути невеликий виліт з корпусу задньої бабки: чим менше висунутий піноль, тим він стійкіший і тим більша його жорсткість; 5) перевірити вільне, але без слабини, обертання деталі в центрах; затиснути піноль у корпусі задньої бабки. Слід завжди пам'ятати, що під час точіння виникає великий тиск різця на деталь, у результаті якого деталь може бути відтиснута від різця. Якщо деталь недостатньо надійно закріплена або різець неправильно встановлений, деталь буде вирвано з центрів, що може призвести до нещасного випадку. Неточність, недбалість і неправильність установлення і закріплення деталей і різця часто спричиняють брак. Ось чому до їх установлення та закріплення слід ставитися дуже уважно. Під час точіння деталь нагрівається та подовжується, створюючи підсилене натискання на центри. Щоб запобігти можливому вигину деталі та заїданню заднього центру, слід час від часу звільняти задній центр, а потім його знову підтискати до нормального стану. Слід також періодично додатково змащувати центровий отвір біля заднього центру. Упори та їх призначення Під час обробки на токарних верстатах партії деталей ступінчастої форми (ступінчасті валики), довжини окремих ступеней яких мають бути постійними, для скорочення часу на вимірювання довжини застосовують поздовжній упор, що обмежує переміщування різця, та лімб поздовжньої подачі — спеціальний пристрій, розташований біля рукоятки гвинта поперечної подачі, що являє собою втулку або кільце, на окружність якого нанесено поділки). Ця втулка з поділками називається лімбом. Використання поздовжнього упору. На рис. 1.3.73 показано поздовжній упор. Він закріплюється болтами на передній напрямній станини; місце закріплення упору залежить від довжини обточуваної ділянки деталі.

Рис. 1.3.73. Поздовжній упор За наявності на верстаті поздовжнього упору можна обробляти циліндричні поверхні з уступами без попереднього розмічування; при цьому, наприклад, ступінчасті валики обточуються за одне установлення значно швидше, ніж без упору. Досягається це укладенням між упором та супортом обмежувача довжини (мірної плитки), відповідного за довжиною ступеню валика. Приклад обточування ступінчастого валика за допомогою упора 1 та мірних плиток 2 і 3 показано на рис. 1.3.74. Виступ а1 обточується доти, доки супорт не упреться в мірну плитку 3. Знявши цю плитку, можна обточувати наступний виступ валика завдовжки а2 до момента, коли супорт упреться в плитку 2, і, нарешті, знявши плитку 2, проточують виступ а3. Тільки-но супорт дійде до упора, виключать поздовжню подачу.

Рис. 1.3.74. Обточування циліндричних поверхонь з уступами за допомогою поздовжнього упора й обмежувач довжини Застосовувати жорсткі упори можна тільки на верстатах з автоматичним вимкненням подачі у разі перевантаження. Якщо верстат такого пристрою не має, то обточувати по упору можна тільки за умови завчасного вимкнення механічної подачі та доведення супорта до упору вручну, інакше вихід з ладу верстата неминучий. Використання поперечного упору. Точні за розміром діаметрів деталі можна обточувати за допомогою лімба гвинта поперечної подачі та штангенциркуля. Однак такий спосіб обробки забирає багато часу на встановлення різця на потрібний розмір, на точне вимірювання діаметрів і може бути використаний тільки для виготовлення невеликої кількості деталей. Для скорочення часу, що витрачається на вимірювання діаметрів під час обробки партії деталей, на деяких токарних верстатах використовують поперечні упори. Один із таких упорів подано на рис. 1.3.75.

Рис. 1.3.75. Поперечний упор

|

||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 457; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.174.32 (0.007 с.) |