Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автоматизация при обработке резаниемСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Новейшие методы обработки

Ультразвук работает Ультразвук — это механические упругие колебания среды с такой частотой, которая лежит выше верхнего порога слышимости человеческого уха. Таким порогом считают 20 тыс. гц. В технике сейчас применяют ультразвуки с частотой колебаний до 5-6 млн. гц. А в лабораторных условиях получены частоты колебаний ультразвуков до 1 млрд. гц.

Для технического применения ультразвуков важны три их основные особенности. Во-первых, большая проникающая способность в твердых телах, особенно кристаллических, а значит, и в металлах. При температуре 15° скорость распространения ультразвуков в воздухе составляет около 331 м/сек, в жидкостях — около 1500 м/сек, а в металлах — 5-6 тыс. м/сек. Во-вторых, их способность отражаться от границы раздела двух веществ (явление эхо). Это важнейшее свойство ультразвуков. При переходе из одной среды в другую они преломляются по законам акустики, что позволяет применять для них обычные акустические линзы. В-третьих, большая удельная мощность, т. е. мощность, приходящаяся на единицу поверхности. Наиболее сильный звук, слышимый человеком и уже болезненный для его уха, определяется удельной мощностью в 0,01 вт/см². Ультразвуки, применяемые в технике, характеризуются удельной мощностью до 500 вт/см². Первые две особенности ультразвуков делают их ценнейшим средством для дефектоскопии (см. ст. «Что такое дефектоскопия»). Ультразвуки позволяют заглянуть далеко вглубь металла. Многие слышали об ультразвуковом микроскопе. Он значительно увеличивает и позволяет рассматривать предметы, скрытые под толстым слоем непрозрачного вещества. Ультразвуковой контроль широко применяется в металлургии, машиностроении и в других отраслях техники. Но применение ультразвука не ограничивается дефектоскопией. Зная скорость его распространения и поглощения в теле, можно судить о плотности, вязкости, упругости и других важных показателях металлов, пластических масс, каучука, стекла и т. п.

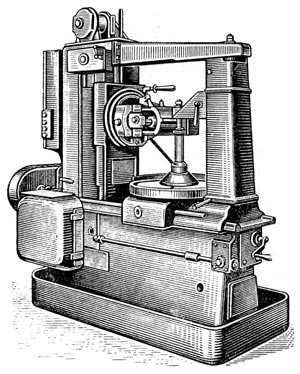

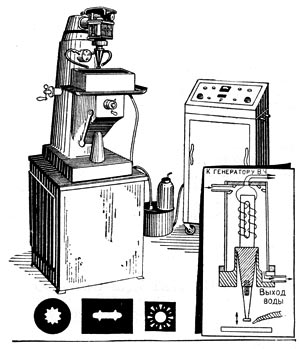

Ультразвуком контролируют жидкие тела: определяют их концентрацию, ход реакций, находят посторонние примеси. И потому его сейчас применяют в химической, лакокрасочной, фармацевтической, пищевой, нефтеперерабатывающей промышленности. Третью важную особенность ультразвука — его большую удельную мощность — используют для различных способов воздействия на материал. Гипс, графит, медь, серебро измельчаются ультразвуком. Его используют для сверления вольфрама, молибдена, керамики, стекла и других твердых материалов (рис. 1), для мойки и обезжиривания деталей в машиностроении, для удаления окисной пленки при паянии. Смешать обычно не смешивающиеся вещества — например воду с бензином, с ртутью, с маслом — и получить эмульсию тоже можно с помощью ультразвука. Ультразвуком очищают паровые котлы от накипи, ускоряют дубление кожи, красят ткани, пастеризуют молоко, стирают белье, сверлят зубы при лечении и т. д. Впервые ультразвук стали применять в военной технике во время империалистической войны 1914—1918 гг. В Англии и Франции напряженно искали эффективные средства борьбы с немецкими подводными лодками. Тогда знаменитый французский физик ГІ. Ланжевен предложил применить ультразвук для гидролокации. Под водой посылали ультразвуковой сигнал. Если на его пути попадался предмет с отличной от воды плотностью, то звук отражался и возвращался как эхо к своему источнику. Зная скорость распространения звука в воде и время прохождения его до обнаруженного предмета и обратно, нетрудно определить расстояние до предмета (рис. 2). Гидролокаторы и сейчас широко применяют в морском деле. О применении ультразвука в различных областях техники можно рассказывать еще много.

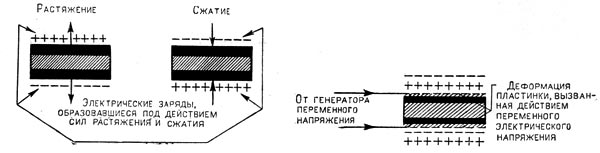

Как же получают ультразвуки? Если необходимо возбудить ультразвуковые колебания в воздухе или в газах, то обычно применяют механический способ. Для излучения ультразвука в жидкости чаще всего служит магнито-стрикционный способ. Если же необходимо возбудить ультразвуковые колебания в твердых телах, то для этого наиболее подходит пьезоэлектрический способ. К механическим способам относятся свистки, сирены и т. д. Устройство их известно всем. Но не все знают об интенсивности звука в них. Оказывается, кусочек металла, внесенный в звуковое поле сирены, нагревается докрасна за минуту; частота колебаний в механических излучателях достигает 500 кгц. Магнитострикция (от греческого слова «магнетис» и латинского слова «стриктус» — сжатый, натянутый) означает изменение формы и размеров тела при намагничивании. Если к намагниченному стержню подвести переменный электрический ток, то стержень начнет вибрировать (рис. 3). Изменяя подводимое напряжение, изменяют и частоту колебаний стержня. Так получают колебания ультразвуковой частоты. Для этого не обязательно брать стержень. Можно применить и трубу, а еще лучше — пакет из тонких пластин. В 1880 г. французский ученый Пьер Кюри, впоследствии прославившихся работами по радиоактивности, вместе со своим братом Полем Жаном Кюри открыл пьезоэлектрические явления («пьезо» по-гречески — давлю). Они установили, что если некоторые кристаллы (например, кварца, турмалина) подвергать сжатию или растяжению, то на их гранях появляются электрические заряды (рис. 4). Ныне известно более 1200 таких кристаллов. Оказалось, что пьезоэлектрический эффект обратим, т. е. такие кристаллы, помещенные в электрическое поле, будут сжиматься и растягиваться с частотой, соответствующей частоте смены знаков электрических зарядов. Таким образом, пьезокристаллы становятся излучателями ультразвуков. Чтобы пьезокристаллы излучали ультразвук, из них под определенным углом к их оси вырезают пластинку. Кварцевая пластинка, например, на частоте колебаний в 1 млн. гц дает звук такой мощности, что человек немедленно оглох бы, если бы смог его услышать.

Несколько лет назад советский ученый Б.М. Вул обнаружил, что титанат бария обладает высокими пьезоэлектрическими свойствами. Для получения ультразвука той же мощности, что и на кварцевой пластинке, к пластинке титаната бария можно приложить в 10 раз меньшее электрическое напряжение. Применение этих кристаллов теперь быстро растет. Пьезоэлектрические пластинки применяют и в качестве генераторов и в качестве приемников ультразвука. Они составляют основу ультразвуковой техники.

Электроэрозионная обработка «Эрозия» — латинское слово, означающее «разъедание», полное или частичное разрушение металлов. Электроэрозионная обработка — это способ обработки металлов, основанный на разрушении их поверхности электрическим током.

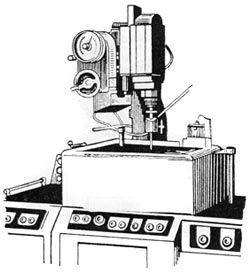

К малому участку заготовки (площадью от долей 1 мм² до 2-3 мм²) подводится электрический ток в виде кратковременных разрядов. При этом развиваются высокие температуры. Металл на этих небольших участках расплавляется (образуются «ванночки»). Часть его испаряется, а часть удаляют, причем в разных способах электроэрозионной обработки по-разному: либо электродинамическими силами, возникающими при разряде, либо механическим путем (движением электродов). Таким образом, можно производить различную обработку металлов — отрезку, сверление, заточку инструмента и др. На интенсивность электроэрозионной обработки прежде всего влияют теплопроводность, температура плавления, удельное электросопротивление электродов и величины, характеризующие электрический разряд. В этом перечне нет механических качеств обрабатываемого металла. Дело в том, что твердость металла, например, мало влияет на интенсивность процесса, и при электроэрозионной обработке не очень существенно, что обрабатывается — мягкая сталь или сверхтвердый сплав. А при других видах обработки это важно, так как производительность резания металла значительно зависит от его твердости. Некоторые твердые сплавы вообще невозможно обработать резанием. Техника же требует все более и более твердых материалов. Поэтому и были созданы способы электроэрозионной обработки. Родина их — Советский Союз. Первый способ был создан в 1943 г. и назван электроискровым. Авторы его — супруги Б. Р. и Н. И. Лазаренко. Другие способы — анодно-механический, электроимпульсный, электроконтактный. Физические основы всех их одинаковы — разрушение поверхности металла электрическим током. Различаются они между собой, в основном, электрической схемой и назначением.

При всех способах электроэрозионная обработка выполняется на станках. По назначению их разделяют на отрезные, заточные, шлифовальные, копировальные, комбинированные. Все они имеют генератор импульсов тока, автоматическую подачу электродов, систему отсоса газов и паров. Некоторые системы требуют помещения заготовки и электроинструмента в диэлектрическую жидкость. В этих случаях станок имеет еще систему снабжения рабочей жидкостью. Электроэрозионный метод обладает еще одним интересным свойством: при работе форма электрода-инструмента копируется в заготовке. Это объясняется тем, что разряд возникает между наиболее близкими точками электродов. Поэтому электроэрозионную обработку применяют там, где нужно обрабатывать сложные по форме детали: внутренние полости кузнечных штампов или постоянных металлических литейных форм (кокилей), тонкие и глубокие щели и т. д. И еще одним важным свойством обладает электроэрозионная обработка. Разряды электрического тока производят как бы тепловую закалку металла и делают его поверхность более прочной. Это позволяет применять ее для упрочнения металлов.

Защита металла

Детали современных машин работают в тяжелых условиях. Так, при вращении турбины со скоростью в несколько тысяч оборотов в минуту развиваются центробежные силы в десятки тонн. Лопатка газовой турбины — наиболее быстроходной среди других — выдерживает растяжение центробежной силой, которая превосходит ее вес в десятки тысяч раз. Кроме того, лопатка обтекается струей газа, нагретого до 850-900° и движущегося со скоростью сотни метров в секунду — быстрее реактивного самолета. Рабочие органы землеройных, сельскохозяйственных, горнопроходческих машин подвергаются усиленному трению и износу. Прочность и стойкость требуются инструментам для обработки металлов, валам двигателей и станков, деталям прессов, металлургического оборудования и другим машинам. Трение и износ — главные их враги.

Всего лишь на один килограмм отличается вес новой грузовой автомашины от совершенно негодной, изношенной. Казалось бы, невелика разница, но какую огромную играет она роль! Если вспомнить, сколько машин работает на полях, в шахтах, на заводах, железных дорогах, сколько автомобилей имеется во всей стране и сколько для этой машинной армии надо запасных частей сколько сил и средств отнимает ремонт, станет понятным, почему с трением и износом ведут упорную борьбу. Для уменьшения трения во вращающихся частях машин применяют подшипники. Трущиеся детали разделяют слоем смазки, которая уменьшает трение. Но прочность металла здесь имеет тоже очень важное значение. Ее повышают различными видами тепловой обработки, при которой изменение температуры ведет к изменению свойств материала. Изготовляя детали машин, стремятся увеличить прочность их поверхности, защитить от преждевременного разрушения. Для этого применяется целый ряд способов упрочнения поверхности металлов. Чтобы сгладить поверхность, уплотнить ее, деталь обкатывают роликами. При этом трещины, углубления, всевозможные неровности, оставшиеся от предыдущей обработки резцом, выравниваются. Это можно увидеть, проверив качество поверхности детали после обкатки специальным прибором — иглой, которая, ощупывая профиль поверхности, вычертит почти ровную линию. Увеличивается и твердость металла, он лучше будет сопротивляться износу. Обкатка вагонной оси увеличивает срок ее службы в 20 раз. Такой обработке подвергают детали цилиндрической формы и отверстия. Иногда вместо обкатки отверстий применяют продавливание сквозь них стальных шариков или другого инструмента. Широко используется и обдувка деталей дробью. При ударах дробинок поверхность металла уплотняется. Тонкий поверхностный слой приобретает большую прочность. Например, прочность обдутых дробью пружин возрастает почти вдвое. Срок службы коленчатого вала двигателя увеличивается в 9 раз. Дробинки изготовляют из стали или из чугуна. Диаметр их — от нескольких долей до 2 мм. Поток дробинок создают дробеструйным аппаратом с помощью сжатого воздуха или центробежной силы. Дробью обрабатывают детали любой формы. Вместо потока дробинок можно наносить удары по поверхности стальными шариками. Их укрепляют во вращающейся обойме, и каждый шарик, встречая деталь, ударяет по ней, а затем отскакивает обратно. При быстром вращении деталь может получить свыше 100 тыс. ударов в секунду. Правда, применять этот способ можно только для обработки цилиндров и плоскостей.

При упрочнении металлов на помощь нередко приходит химия. Поверхностный слой насыщают углеродом и азотом, алюминием, хромом, кремнием, бором. Их молекулы проникают в металл и образуют в нем твердые соединения, повышая прочность и износоустойчивость, стойкость против окисления, нагрева, действия кислот. Чтобы насытить поверхностный слой нужными химическими элементами, применяют различные способы. Соединения этих элементов могут быть жидкими — в растворах, в виде газов или порошков, которые наносят на поверхность металла. Наносят их и в расплавленном состоянии. Так, например, покрывают детали алюминием. Насыщение требует обычно высокой температуры и длительной выдержки. При насыщении углеродом и азотом стойкость режущих инструментов повышается вдвое-втрое. Часто приходится покрывать деталь другим металлом или сплавом. В экскаваторах, дробилках, буровых инструментах, штампах, которым приходится выдерживать истирание, удары, трение, твердосплавные покрытия позволяют повысить стойкость иногда в 10 раз. Это объясняется тем, что твердые сплавы хорошо сопротивляются износу. Слой в несколько миллиметров, прочно соединенный с основным металлом и наплавленный на него, образует надежную броню. При этом экономится дорогой металл, так как деталь можно изготовить из обычной стали и покрыть лишь тонким защитным слоем. Например, применение сменных хромированных гильз для цилиндров автомобильных двигателей позволяет увеличить пробег автомашины «Победа» со 120 до 200 тыс. км. Очень сильно изнашиваются гильзы цилиндров и поршневые кольца двигателей. Хромовые покрытия повышают их стойкость в 15 раз. Хром наносят электролитическим путем. Никелевые покрытия увеличивают стойкость против износа и защищают от окисления режущие инструменты, шестерни, штампы, различные детали насосов и других машин. Детали, защищенные никелем, могут работать во влажном и теплом воздухе тропиков. Износостойкость увеличивается более чем в 10 раз. Никелирование производится без участия электрического тока. Деталь погружают в подогретый раствор, содержащий соединения никеля. Никель осаждается из раствора, причем очень равномерно. Получается слой строго определенной толщины. Можно, например, отникелировать лезвие бритвы, и режущая кромка останется ровной. Это позволяет покрывать детали сложной формы с внутренними полостями и выемками. А если после покрытия слой подогреть, он станет более твердым. Детали, никелированные химическим способом, надежно работают при высоких температурах.

Защита металла закаливанием

Можно и иначе защитить поверхность металла — закалить тонкий наружный слой, оставив сердцевину более мягкой. Тогда деталь будет хорошо переносить нагрузки — не будет хрупкой, а твердый закаленный слой предохранит ее от износа. Но, чтобы закалить ее с поверхности, нужно не дать теплу проникнуть глубоко в толщу металла. Поверхность часто нагревают пламенем. Деталь вращают около горелки, которая движется вдоль детали; при этом металл насквозь прогреться не успевает. Затем его охлаждают водой. Слой в несколько миллиметров после нагрева и охлаждения становится твердым.

Широко применяется и другой способ закалки — с помощью токов высокой частоты. Если поместить металлическую деталь в переменное магнитное поле, то в ней появится ток, который распространится лишь по поверхности и нагреет ее. В несколько секунд поверхностный слой нагреется и после охлаждения закалится. Закалочное устройство имеет индуктор — один или несколько витков медной трубки. По нему проходит ток высокой частоты, возбуждающий переменное магнитное поле. Внутри индуктора и помещают деталь. Меняя частоту тока, можно изменять толщину закаливаемого слоя от долей миллиметра до сантиметра. Индукторы разных форм позволяют закаливать самые разнообразные изделия — плоские, цилиндрические и т. п. Токами высокой частоты закаливают множество деталей — от швейных игл, маленьких сверл и винтиков до больших коленчатых валов и осей. Можно закаливать не всю деталь, а только отдельные ее части — зубья шестерен, шейки валов, концы рельсов. Закалка рельсов увеличивает срок их службы, что позволяет экономить миллионы тонн металла. Поверхностная закалка коленчатых валов тракторов увеличивает их стойкость к износу почти вдвое. Существуют закалочные установки-автоматы, например для закалки шеек коленчатых валов автомобильных двигателей. Автомат может за сутки закалить 350 тыс. швейных иголок. Игла за время падения внутри индуктора успевает нагреться и сразу же попадает в охлаждающее масло. Весь процесс занимает 0,03 сек. Токи высокой частоты, помимо поверхностной закалки, применяют еще для упрочнения деталей другим путем. При работе машины в частях ее возникают напряжения. Они распределяются неравномерно: в то время как отдельные слои металла перегружены, другие, наоборот, почти не испытывают усилий. Поэтому деталь быстрее выходит из строя, перегруженные участки сильнее изнашиваются. Нагревая местами деталь, можно вызвать в ней искусственно напряжения, противоположные тем, которые возникают в работающих частях металла. Складываясь, оба напряжения в результате уменьшают общее усилие, действующее на деталь. Электричество помогает упрочнять металл и другим способом — электроискровой обработкой. Деталь включается в цепь и служит электродом. Между ней и другим электродом, когда они сближаются, происходит электрический разряд. При этом мельчайшие частички металла переносятся с электрода-инструмента на электрод-деталь, и поверхность детали постепенно покрывается тончайшим слоем металла. Таким путем можно насытить поверхностный слой и углеродом, если сделать электрод из графита. Электрической искрой можно наносить покрытия и из твердых сплавов.

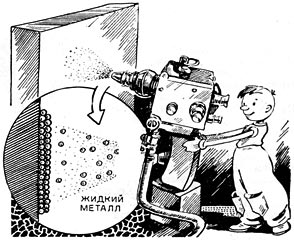

Стойкость к износу трущихся поверхностей после электроискрового упрочнения увеличивается в десятки раз. Это происходит потому, что металл с поверхности насыщается частицами твердых соединений, а высокая температура при разряде (до 10000°) обеспечивает быструю закалку. Твердость упрочненного слоя получается втрое большей, чем у самой лучшей стали. Изношенные детали наплавляют металлом, который образует на ней твердый защитный слой. Для этого пользуются электрической дугой, возникающей между деталью и проволокой-электродом. Расплавленные частички проволоки привариваются к детали, покрывая ее слоем металла. Защитным покрытием может служить не один только металл. Детали, которые должны выдерживать высокие температуры, покрываются керамикой, содержащей окислы алюминия, титана, магния, хрома, циркония и других металлов. Так защищают от прогорания детали реактивных двигателей, турбинные лопатки, нагреватели электропечей, трубопроводы. Керамику наносят большей частью распылением. Получается очень твердый, стойкий против всевозможных химических воздействий тонкий слой, который прочно соединен с металлом. Металл часто приходится предохранять от разъедания и ржавчины — коррозии, особенно когда он работает во влажном воздухе, в воде, соприкасается с вредно действующими на него газами и жидкостями. Ржавчина, из-за которой погибает металл, приносит огромный ущерб. Подсчитано, что каждый год она уносит треть всех выплавленных металлов и сплавов. Металл поэтому стремятся защитить от непосредственного соприкосновения с влагой и воздухом. Все знают о никелированной, луженой, эмалированной посуде, оцинкованном железе крыш, о лаках и красках, которыми покрывают металлические изделия.

Часто на металл наносят защитную окисную пленку. Тогда тонкий слой уже окислившегося металла предохраняет от дальнейшего разрушения. Бывает, что металл защищают другим металлом — оловом, цинком, никелем, хромом, алюминием. Что касается алюминия, то он сам защищает себя: на его поверхности образуется на воздухе тонкий прочный слой окислов. Сплавы делают нержавеющими, добавляя в них различные элементы, которые хорошо сопротивляются ржавлению. Например, если в сталь добавить немного хрома, никеля, Теперь применяют еще одно средство защиты — в тех случаях, когда нужно, например, хранить детали долгое время на складе. Химики нашли составы, которые предохраняют металл от ржавчины, — ингибиторы. В пропитанной таким составом бумаге можно хранить изделия, не опасаясь их порчи. Трудно представить себе теперь, что было бы, если бы мы не могли упрочнять металл, защищать его от внешних воздействий. Пропадали бы миллионы тонн металла. Оказалось бы невозможным создание ряда современных машин — от реактивного самолета до угольного комбайна, от ракеты, уносящей на орбиту спутник Земли или летящей к Луне, до автомобиля. Металл нужно не только получить, обработать, но и сделать прочным, чтобы продлить жизнь машин.

Инструменты точности

Самый старинный и простой измерительный инструмент — обыкновенная линейка со шкалой, разбитой на миллиметровые деления. С ее помощью можно измерять предметы различных очертаний с точностью до 0,5 мм. В помощь линейке пользуются еще кронциркулем. Это — две ножки, связанные шарниром и установочным винтом. С его помощью свободные ножки раздвигаются и охватывают своими прямыми или загнутыми внутрь концами измеряемый внешний размер. А для измерения внутренних размеров (отверстий различной формы) служит кронциркуль-нутромер. Концы его свободных ножек отогнуты наружу; при измерении их вводят внутрь отверстия и раздвигают до легкого соприкосновения отогнутых концов со стенками отверстия. Существует измерительный инструмент, в котором линейка и кронциркуль объединены. Это штангенциркуль. Подвижная губка его сначала лишь приближается к измеряемому изделию и закрепляется первым стопорным винтом. Затем с помощью установочного винта она окончательно подводится к поверхности изделия, и в этом положении движок закрепляется вторым стопорным винтом. Тогда основная шкала на линейке и шкала нониуса показывают результат измерения с точностью уже не до 0,5, а до 0,1 мм. 10 делений нониуса здесь равны 9 делениям основной шкалы. Когда губки штангенциркуля сомкнуты, левое нулевое деление шкалы нониуса совпадает с нулевым делением основной шкалы, а правое нулевое деление — с девятым основной шкалы. Если же сдвинуть подвижную губку, например, на 0,1 мм, поместив между губками проволочку соответствующего диаметра, то деления шкалы нониуса также сдвинутся.

Но с одним из них — с первым — произойдет нечто важное: он совместится с первым делением основной шкалы. Это понятно,— ведь каждое деление нониуса на 0,1 мм меньше деления на основной шкале. И пока подвижная губка передвигается в пределах 1 мм, всегда совмещаются именно те штрихи обеих шкал нониуса, в порядковом номере которых содержится столько единиц, сколько «пройдено» десятых долей миллиметра. Какой бы диаметр ни измерялся штангенциркулем, число десятых долей миллиметра в размере всегда определяется номером штриха шкалы нониуса, совпадающим с каким-либо делением основной шкалы. Бывают штангенциркули и более точные. Существует еще один ручной измерительный инструмент, более точный — микрометр. На левом конце стальной скобы — пятка с очень точно обработанной мерительной поверхностью. Правый конец скобы переходит в цилиндрическую втулку — стебель микрометра. Стебель служит гайкой для микрометрического винта, который и перемещается внутри нее. В микрометре гайка неподвижна, а винт вращается и перемещается по прямой линии. Ненарезная часть этого винта (в виде цилиндрического стержня) проходит сквозь стебель и может передвигаться по направлению к неподвижной пятке или, наоборот, «уходить» от нее. Срез стержня — очень точно обработанная мерительная поверхность. На другом конце винта — жестко скрепленная с ним втулка; ее называют барабаном. Эта деталь вращается вместе с микрометрическим винтом. Один оборот винта передвигает мерительный стержень на длину шага микрометрической резьбы — на 0,5 мм. Всего на винте 50 витков, т. е. мерительная поверхность стержня может переместиться на 25 мм.

Поверхность стебля разделена продольной горизонтальной чертой, а по ее обеим сторонам нанесены две шкалы. Одна из них, основная, состоит из 25 делений ценой каждое в 1 мм; другая — из 24 таких же делений, но ее штрихи смещены относительно делений первой шкалы на 0,5 мм. Каждых! штрих второй шкалы разбивает на две половины каждое деление основной шкалы. За один оборот винта стержень перемещается на длину шага — 0,5 мм, или на половину деления основной шкалы. Первый штрих — нуль; далее обозначен штрих каждого пятого деления; получается ряд цифр: 0—5—10—15—20. 50 делений окружности одного витка резьбы нанесены в виде шкалы на скосе барабана. Каждый из ее штрихов может быть совмещен с продольной линией на стебле микрометра. После этого поворот барабана на одно деление собственной шкалы передвинет стержень на 0,01 мм. Бывают случаи, когда микрометром нужно измерить деталь, размер которой больше 25 мм. Тогда пользуются микрометрами с большим пределом измерения. Но во всех случаях остается только 50 витков резьбы с шагом в 0,5 мм и стержень выдвигается по направлению к пятке лишь на 25 мм. А к результату добавляется то число миллиметров, на какое величина предела измерения больше 25.

Для измерения малых внутренних размеров служит микрометр-нутромер. Скоба с пяткой и мерительным стержнем заменена в нем двумя раздвижными губками, которые подводятся к противоположным участкам измеряемого отверстия. При этом губки устанавливаются под прямым углом к срезу отверстия и по его диаметру. Числа основной шкалы на его стебле расположены не в обычной, а в обратной последовательности. Существуют нутромеры для измерения очень больших отверстий. Устроены они по-другому. Это — раздвижной стержень, свинчиваемый из нескольких микрометрических частей, Измерительные шкалы «читаются» так же, как и в обыкновенном микрометре. Микрометр служит и для измерения глубины всякого рода отверстий. В таком инструменте тоже «работают» мерительные стержни точной стандартной длины. Его шкалы расположены в обратном порядке, как и в микрометре-нутромере. А как быть, когда необходимо проверить размеры большой партии каких-либо одинаковых изделий, изготовленных с высокой степенью точности? Тут возникают особые трудности. И раньше, чем рассказать, какие они и как их преодолевают, необходимо познакомиться с новыми понятиями.

Автоматизация при обработке резанием

Один за другим в машиностроении начали появляться автоматы и полуавтоматы для самых разнообразных работ. Их конструкция все улучшается, производительность повышается. Стали делать специальные автоматы, приспособленные для изготовления одной определенной детали. Например, партию колец шарикоподшипников раньше при работе на токарных станках обрабатывали 44 рабочих. А теперь их может изготовить на специальном автомате один человек. При применении автоматов людей нужно все меньше, количество станков тоже уменьшается; значит, сокращаются заводские площади и, соответственно, расходы. Кроме того, качество деталей повышается, все детали выходят совершенно одинаковыми. В результате облегчается сборка всей машины.

Достоинства автоматов велики. Но есть у них и недостатки. И главный из них — «консерватизм»! Ведь автомат — это тот же специальный станок с недостатком, о котором мы уже говорили. Раньше с этим мирились. Автоматы устанавливали на автомобильных и тракторных заводах, где не так уж часто меняются выпускаемые машины. А теперь автоматы работают повсюду. В авиационной и радиопромышленности, например, особенно часто приходится переходить от одной машины к другой. И мириться с консерватизмом автоматов стало уже нельзя. Потребовались новые станки, которые при автоматической работе оставались бы универсальными, могли бы обрабатывать любую деталь. И они уже созданы. Их называют станками с электронным программным управлением. Станочник вкладывает в кассету станка карточку или ленту с соответствующим образом пробитыми отверстиями (перфорированную) — и начинается автоматическая обработка. Деталь получится точно такая, как требуется. Но, чтобы добиться такой простоты, пришлось решить ряд сложнейших научных и практических задач. Станки с электронным управлением включают в себя механические, гидравлические, электрические, фотоэлектрические, электронные устройства. На перфорированной ленте «записана» программа работы станка. Расположение и количество отверстий зависят от записанных на ленте чисел. Запись программы — непростое дело. Сначала се надо вычислить. Лента имеет только две «цифры»: замыкание и размыкание. Поэтому здесь применяется так называемая двоичная система счисления. При этой системе можно «записывать» на ленте любые числа. Перфорированная лента непрерывно движется через «читающий» прибор. Его электрические контакты, когда подходит отверстие, замыкаются, а когда нет отверстия — размыкаются. Получающиеся при замыкании электрические сигналы многократно усиливаются. Станок имеет сотни электронных ламп, реле, световых искателей. Ведь для расчета программы нужно счетно-решающее устройство, для расшифровки — тоже счетно-решающее устройство. Есть устройства, где программа записывается на магнитной ленте. Сложная машина! Но работать на ней просто. И делает она детали очень точно и быстро.

Польза от станков с программным управлением неоценима. Прежде всего автомат перестает быть «консервативным». Он больше не «противится» прогрессу. При запуске в производство новой машины не нужно ни заменять его, ни переделывать. Но это далеко не все его преимущества. На многих заводах выпускают одинаковые детали. К этому должны подготовиться инженеры и техники, технологи и конструкторы. Наладить автоматы не просто. К тому же, пока идет наладка, станок простаивает и пользы от него никакой. При электронном программном управлении ничего этого нет. На одном каком-нибудь заводе рассчитали программу, заготовили перфорированные карточки, разослали по другим заводам (почтой, в конвертах), там вложили их в кассеты и включили станки. Этим подготовка и ограничилась. И форма станков тоже изменяется. Сейчас станки высокие. Это плохо: чем выше станок, тем меньше в нем жесткости, он вибрирует, и точность обработки страдает. Ниже его сделать нельзя — рабочему будет неудобно. Чтобы точность обработки не страдала, станину станка приходится делать массивной, тяжелой и тратить много металла. При электронном программном управлении станок можно сделать очень низким. Вибрировать он не будет. А металла будет сэкономлено много. Станки с программным управлением — новая ступень автоматизации. Однако создание автомата, даже самого совершенного, еще не полностью решает проблему производительности. Ведь при выпуске какого-либо изделия нас не интересует, сколько деталей этого изделия производит какой-либо отдельный автомат. Важно, сколько готовых изделий выпускает завод. Вспомним рассуждение о производительности отдельного станка. Там мы убедились, что весь эффект его хорошей работы может быть сведен на нет холостыми ходами. Потребовалась их автоматизация. Это рассуждение можно распространить на весь цех. Ведь хорошая работа отдельных автоматов может быть сведена на нет, если деталь будет медленно перемещаться от станка к станку, подолгу лежать

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 717; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.247.221 (0.015 с.) |

СКОЛЬКО ЛЕТ «ЖИВЕТ» ЖЕЛЕЗО?

Странный вопрос: ведь железо неживое, как же можно говорить о сроке его жизни? Оказывается, можно! Само железо не «умирает». Но железные детали машин, стальные инструменты, стальные строительные конструкции, рельсы рано или поздно выходят из строя. Их приходится заменять новыми. Выяснилось, что в настоящее время средний срок жизни железных изделий равен 35 годам. И это считается огромным достижением металлургов, так как в прошлые века железо «умирало» гораздо быстрее. В последние годы части машин начали изготовлять из титана. Исследования показали, что титан намного долговечнее железа: он «живет» сто и больше лет.

СКОЛЬКО ЛЕТ «ЖИВЕТ» ЖЕЛЕЗО?

Странный вопрос: ведь железо неживое, как же можно говорить о сроке его жизни? Оказывается, можно! Само железо не «умирает». Но железные детали машин, стальные инструменты, стальные строительные конструкции, рельсы рано или поздно выходят из строя. Их приходится заменять новыми. Выяснилось, что в настоящее время средний срок жизни железных изделий равен 35 годам. И это считается огромным достижением металлургов, так как в прошлые века железо «умирало» гораздо быстрее. В последние годы части машин начали изготовлять из титана. Исследования показали, что титан намного долговечнее железа: он «живет» сто и больше лет.