Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инструменты - ловцы микроновСодержание книги Поиск на нашем сайте

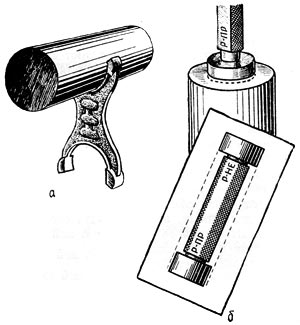

Двухсторонняя предельная скобка. Своей формой она напоминает букву X. В средней ее части обозначен номинальный размер «15», у одной из дуг «+0,006», а у другой — «—0,006». Этот инструмент служит для проверки размера охватываемой детали. Расстояние между мерительными ножками скобы с той стороны, где помечено «+0,006», равно 15,006 мм, а с другой стороны —14,994 мм. Первая сторона — проходная, вторая — непроходная. Деталь (например, валик) годна, если проходная сторона скобы под собственной тяжестью легко надвигается на диаметр, а непроходная сторона не двигается, а только «закусывает» и не продвигается дальше. Двухсторонняя предельная пробка. На обоих концах одного стержня — две цилиндрические мерительные пробки. На средней части обозначен номинальный размер «15», у одного конца «О», у другого «+0,019». Этот инструмент служит для проверки размера охватывающей детали. Первая пробка — проходная, вторая — непроходная. Годны только те отверстия, в которые проходная пробка войдет, легко «понукаемая» лишь собственной тяжестью, а непроходная застрянет. Конечно, для каждого номинального размера или даже для того же самого, но с другими предельными отклонениями, нужны другие скобы и пробки. Переставная предельная скоба служит для проверки внешних размеров. Одна ее сторона — точная мерительная плоскость. А с другой стороны — пара мерительных стерженьков.

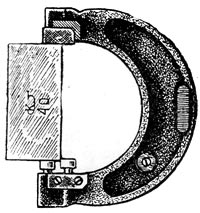

Это очень точно изготовленные микрометрические винты. Поэтому их можно переставлять — менять величину расстояния между ними и мерительной плоскостью. Таким инструментом можно измерить не только один и тот же номинальный размер с разными предельными отклонениями, но и несколько номинальных размеров, изменяющихся в очень малых пределах. Однако скобы и пробки служат инструментами чисто ручной, «медленной» проверки. «Ловить» отклонение от номинального размера можно быстрее с помощью рычажных приборов. Если плечи обыкновенного рычага относятся как 1:10, то перемещение конечной точки короткого плеча на 0,1 мм вызовет смещение конечной точки длинного плеча на 1,0 мм. Свяжем рычаг со вторым таким же. Тогда движение конечной точки короткого плеча верхнего рычага всего лишь на 0,01 мм заставит соответствующую точку длинного плеча нижнего рычага переместиться на 1 мм. Подобная система рычагов и стала основой устройства точных измерительных приборов. 1:10, 1:100 и даже 1:1000 — передаточные числа приборов разной степени точности. Индикатор, миниметр, оптиметр — все это рычажные приборы. Индикатор указывает, насколько размер детали отклонился от заданного на чертеже. Его закрепляют на стойке. Затем под его мерительный штифт устанавливают набор контрольных плиток с общим размером, равным номинальному размеру данной детали, и регулируют положение стрелки-указателя так, чтобы она совместилась с нулевым штрихом шкалы. Потом плитки убирают, на их место подводят проверяемую деталь. Отклонение стрелки вправо или влево на определенное число делений показывает, насколько размер детали отклонился от заданного.

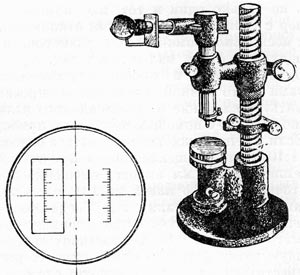

Миниметр не имеет на шкале нулевого штриха. Исходным может быть любое положение стрелки. На столик прибора кладут набор контрольных плиток или образцовое изделие. Кронштейн с мерительной головкой передвигают по колонке вниз почти вплотную к набору плиток. Здесь кронштейн жестко закрепляют. Столик прибора подается вверх (с помощью микрометрического винта), пока стрелка миниметра не совместится с определенным штрихом. Теперь с помощью рычажка приподнимают мерительный штифт, удаляют плитки и на столик устанавливают проверяемую деталь. Мерительный штифт опускается. Если деталь «полнее», штифт окажется выше и стрелка отклонится вправо. Если деталь меньше установленного размера, штифт опустится и стрелка отклонится влево. При цене деления в 0,002 мм отклонение в 10 делений просигнализирует, что размер оказался больше или меньше на 0,02 мм. Оптиметр — оптический рычажный прибор. Луч света через сферическую линзу освещает шкалу с делениями. Отразившись, свет проходит через призму, преломляется в ней книзу и попадает на поверхность поворотного зеркала. Лучи возвращаются тем же путем в объектив и «несут» с собой изображение шкалы. В зависимости от передвижения измерительного штифта угол установки зеркала меняется. Когда зеркало в исходном положении, нулевой штрих шкалы совпадает с контрольной меткой на окуляре. Если поворотное зеркало качнется вокруг своей оси и займет новое положение, нулевой штрих шкалы окажется правее или левее контрольной метки. Тем самым она и покажет, насколько и в какую сторону размер отклонился от своей номинальной величины. Существует много других оптических измерительных приборов, работающих на таком же принципе.

«Враг» точности — мерительная поверхность инструмента или прибора. В процессе измерения она изнашивается. Приходится тщательно следить, чтобы в какой-то момент инструмент или прибор не начал «пропускать» брак. И машиностроители создали воздушный микрометр — прибор, в котором нет мерительной поверхности. Представьте себе стеклянный сосуд в виде усеченного конуса, который расширяется кверху. Снизу через систему регулирующих устройств под определенным и постоянным давлением подводится воздух. В сосуде струя воздуха расширяется и теряет давление — оно тем меньше, чем выше и больше каждое сечение конического сосуда. Внутри сосуда перемещается своего рода воздушный поплавок. Он напоминает парашют: струя подведенного воздуха «дует» под его купол и заставляет «плавать» на каком-то определенном уровне, не касаясь стенок сосуда. Сверху от сосуда отходит трубка, которая через систему регуляторов подводит воздух к измерительной головке и сквозь нее до выходного отверстия — сопла. Предположим, нам надо проверить размер изделия в 5 мм; верхний допуск — плюс 5 микронов, а нижний — минус 10 микронов. Из притертых мерительных плиток составляется сначала размер 5,005 мм. Блок этих плиток подводится под измерительную головку так, чтобы остался малый зазор определенной величины (например, в 1 мм).

Теперь подается воздух и открывается отверстие выходного сопла. Расход воздуха через это сопло и зазор уменьшает величину давления воздуха в коническом сосуде, и поплавок устанавливается на каком-то другом определенном уровне. Рядом с коническим сосудом, параллельно его оси, расположена измерительная шкала, и можно отметить то ее деление, на котором поплавок замер. После этого набор плиток убирают, составляют другой набор, размером в 4,990 мм, и подводят под измерительную головку. Теперь зазор между срезом сопла и верхней поверхностью набора плиток увеличился на 15 микронов. Значит, и скорость истечения воздуха из сопла увеличилась. А поэтому еще раз изменится давление в коническом сосуде; оно уменьшится, поплавок опустится еще ниже и замрет на другом уровне, а на шкале отметится соответствующее давление. Получилось так, что на шкале отмечены пределы допусков измеряемой величины. Осталось убрать второй набор плиток и вместо него ввести под измерительную головку проверяемую деталь. На этом приборе можно проверить размер с точностью до 0,00025 мм (до 1/4 микрона). В последние годы производство все более автоматизируется и ускоряется. Понадобились и автоматические контролеры. Они бывают механические и электрические. Но вторые распространяются все больше. Вот, например, автоматический контролер проверяет толщину колец автомобильного двигателя в трех сечениях и сортирует их на годные и не годные.

Кольца надеваются на приемный валик. Они скользят вниз, в «гнездо», расположенное на уровне ползуна, который подает изделия на измерительную позицию. Три электро-контактные мерительные головки своими рычажками измеряют толщину кольца в трех его сечениях (расположенные через каждые 120°) на внутренней окружности. Годные кольца соскальзывают на приемную гильзу. Если изделие больше допускаемого размера, рычажок мерительной головки отклонится, замкнет контакты, и лоток повернется к другой гильзе. А если кольцо меньше допускаемого размера, мерительный рычажок отклонится в противоположную сторону, замкнет другую пару контактов, и лоток повернется к третьей гильзе. Такой контролер рассортировывает за один час 2 тыс. колец. Так же автоматически сортируются шарики для шарикоподшипников.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 329; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.201.101 (0.011 с.) |