Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Как сваривают металл. Дуговая сварка. Сварка полуавтоматом.Содержание книги

Поиск на нашем сайте

Сваривать металл люди научились тысячи лет назад. Но прежде это была долгая и трудная работа. В горне добела раскаляли концы кусков металла. Затем быстро извлекали их из пламени, накладывали друг на друга на наковальне и изо всех сил били по месту сварки молотами. Так сваривали оружие, различные инструменты и простейшие орудия, необходимые для обработки земли. Но не все металлические детали можно было соединить сваркой. И тогда стали применять заклепки. В металлических кораблях, мостах и других сооружениях стальные листы, балки и другие детали соединяли в одно целое десятками тысяч заклепок. Для прочности листы накладывали один на другой и скрепляли двойными, а то и тройными заклепочными швами. Это очень утяжеляло конструкцию и в то же время ослабляло ее. Так было до появления электросварки.

Сварку с помощью электрического тока изобрели независимо друг от друга русские инженеры Н. Н. Бенардос и Н. Г. Славянов. Это изобретение стало возможным после того, как русский ученый В. В. Петров открыл явление электрической дуги. Со времени изобретения электросварки Н. Г. Славяновым прошло больше полувека. Вначале к ней относились с недоверием, полагая, что шов обязательно получается «горелым», ненадежным. Фантазией считалась даже мысль, что с помощью электросварки можно накрепко соединять крупные детали машин, строить мосты и корабли. Еще в 1930 г. все корабли делали на заклепках, а электросваркой разрешалось соединять только небольшие второстепенные детали. Теперь электросварка применяется повсюду: при постройке плотин, мостов, морских и речных судов, в производстве тракторов, автомобилей и т. д. Посмотрим сначала, как производят электросварку вручную. Электросварщику нужно соединить в стык два стальных листа. Для этого их кромки обработали так, что, когда листы составили, между ними получилась канавка, которую и нужно заполнить расплавленным металлом. Сваривать детали током обычного напряжения — 220 или 127 в — нельзя. Предварительно напряжение нужно понизить до 60-80 в. Для этого служит передвижной трансформатор, от которого к рабочему месту идут два толстых изолированных провода. Один провод подключают к детали, а к концу второго присоединена металлическая вилка с рукояткой — электрододержатель.

Сварщик берет покрытый слоем обмазки стальной пруток — электрод — и вставляет его в развилок держателя. Затем левой рукой опускает подвижную часть своего необычного головного убора — широкий щиток, закрывающий все лицо. На уровне глаз в щитке сделан прорез, закрытый темным стеклом. Электросварщик следит за плавкой электрода только через это темное стекло. Иначе можно потерять зрение или испортить его. Потом он приближает электрод к канавке между листами. Мгновенно вспыхивает ослепительная звездочка — электрическая дуга. Сварщик держит электрод на расстоянии нескольких миллиметров от детали, иначе дуга погаснет. В ее жарком пламени электрод плавится, и капли стали, стекая с него, заполняют канавку. Листы соединяются прочным швом. Когда в вилке электрододержателя остается совсем короткий кусочек прутка, сварщик поднимает электрод. Как только дуга гаснет, он откидывает наверх щиток, выбрасывает остаток электрода и вставляет в вилку новый. Чтобы расплавленный при сварке металл не окислялся, а полезные присадки (добавки) к стали не выгорали, применяют флюсы — хлористый цинк, канифоль, буру и т. п. Это составы, температура плавления которых ниже температуры плавления сварочных электродов. При ручной сварке электроды обмазывают такими составами. Расплавляясь, они покрывают свариваемое место слоем жидкого шлака, изолируют его от воздуха, обеспечивают нужный состав и свойства металла и хороший, ровный, без трещин шов. Конструкторы давно уже задумывались над тем, чтобы механизировать труд сварщика. Они создали немало сварочных автоматов. Но эти автоматы применяются только там, где есть повторяющиеся одинаковые операции или идет неизменная, однообразная работа. Например, при постройке крупных кораблей сваривают автоматами швы обшивки. Ведь длина этих швов составляет десятки километров. А неодинаковые детали по-прежнему сваривают ручным способом.

У нас созданы так называемые сварочные тракторы. Такой трактор сам движется вдоль шва и надежно сваривает его. Вместо отдельных коротких электродов трактор заряжают целым мотком электродной проволоки. А в специальный ящик — бункер, кончающийся внизу небольшим отверстием, насыпают флюс. Он все время сыплется на место сварки и предохраняет расплавленный металл от окисления. Рабочему надо только в самом начале отрегулировать этот автомат и пустить его по рельсам над свариваемыми листами (рис. 3). Таким же автоматом можно приваривать к днищу корабля и к бортам стальные ребра — шпангоуты. Днище при этом, конечно, не двигают. После приварки каждого шпангоута перемещается вместе со своими рельсами сам трактор. Автоматические сварочные аппараты работают на многих предприятиях. Они сваривают огромные трубы, свернутые из стального листа (рис. 4), железнодорожные вагоны, цистерны и шасси автомобилей. Есть автоматы, которые из заготовленных стальных полос сваривают гигантские балки для мостов и заводских зданий. Но не всегда детали сваривают с помощью электрода. Тонкие металлические листы не выдерживают такой сварки и прогорают. Для их соединения применяют так называемую точечную электросварку. Края листов накладывают один на другой. После этого специальный аппарат сжимает их в одном месте двумя металлическими «клыками», через которые пропускается электрический ток. В точке, оказавшейся между «клыками», листы нагреваются и мгновенно привариваются друг к другу. Автомат тут же сам выключает ток, немного передвигается вдоль шва, и «клыки» сжимаются снова. Получается достаточно прочный шов, состоящий из множества вытянувшихся в ряд сваренных точек. Можно подобным способом получить и сплошной шов, если вместо «клыков» взять прочный ролик, в который подается ток. Привод сварочного аппарата сам двигает ролик вдоль намеченной линии. Так сваривают даже тонкую жесть.

Электросваркой соединяют детали не только из стали и чугуна, но и из цветных металлов. Очень хорошо сваривается алюминий. Электроды для этого берут тоже алюминиевые, с защитной обмазкой из хлористого лития. В СССР давно уже созданы автоматы для сварки изделий из этого металла. Медь плохо сваривается с помощью электрической дуги или точечными аппаратами. Поэтому ее сваривают другими способами, о которых мы еще расскажем. С помощью электросварки не только соединяют отдельные детали, но и восстанавливают изношенные. Очень дорого стоят ковши экскаваторов и плавучих землечерпательных машин. Изнашиваются они неравномерно: ковш еще цел, а кромка, которая все время врезается в грунт, «съедена» почти целиком. Для работы ковш уже не годится, нужно восстановить его мощную «челюсть». На помощь приходят электросварщики. Они быстро наплавляют на износившуюся кромку новый слой прочного металла. Затем этот слой обрабатывают снаружи абразивными кругами, и ковш снова может вгрызаться в грунт. Мы рассказали о методе электросварки Славянова и о точечной сварке. Но не забыт и способ Бенардоса, при котором пользуются не металлическим, а угольным электродом. Именно этим способом удается успешно сваривать медь и ее сплавы. Кроме того, угольным электродом можно сваривать и тонкие листы. Пробовали с помощью электрической дуги резать металл. Но времени тратится слишком много, а кромки разреза очень грубы. К тому же очень толстый металл электрической дугой и не разрежешь. Здесь нужны какие-то другие способы, более производительные, дающие ровную линию разреза.

Новейшие методы обработки

Ультразвук работает Ультразвук — это механические упругие колебания среды с такой частотой, которая лежит выше верхнего порога слышимости человеческого уха. Таким порогом считают 20 тыс. гц. В технике сейчас применяют ультразвуки с частотой колебаний до 5-6 млн. гц. А в лабораторных условиях получены частоты колебаний ультразвуков до 1 млрд. гц.

Для технического применения ультразвуков важны три их основные особенности. Во-первых, большая проникающая способность в твердых телах, особенно кристаллических, а значит, и в металлах. При температуре 15° скорость распространения ультразвуков в воздухе составляет около 331 м/сек, в жидкостях — около 1500 м/сек, а в металлах — 5-6 тыс. м/сек. Во-вторых, их способность отражаться от границы раздела двух веществ (явление эхо). Это важнейшее свойство ультразвуков. При переходе из одной среды в другую они преломляются по законам акустики, что позволяет применять для них обычные акустические линзы. В-третьих, большая удельная мощность, т. е. мощность, приходящаяся на единицу поверхности. Наиболее сильный звук, слышимый человеком и уже болезненный для его уха, определяется удельной мощностью в 0,01 вт/см². Ультразвуки, применяемые в технике, характеризуются удельной мощностью до 500 вт/см². Первые две особенности ультразвуков делают их ценнейшим средством для дефектоскопии (см. ст. «Что такое дефектоскопия»). Ультразвуки позволяют заглянуть далеко вглубь металла. Многие слышали об ультразвуковом микроскопе. Он значительно увеличивает и позволяет рассматривать предметы, скрытые под толстым слоем непрозрачного вещества. Ультразвуковой контроль широко применяется в металлургии, машиностроении и в других отраслях техники. Но применение ультразвука не ограничивается дефектоскопией. Зная скорость его распространения и поглощения в теле, можно судить о плотности, вязкости, упругости и других важных показателях металлов, пластических масс, каучука, стекла и т. п.

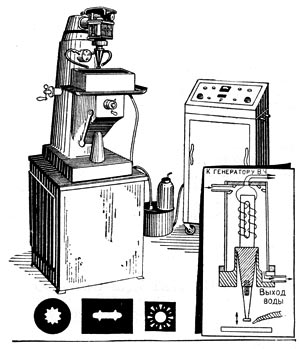

Ультразвуком контролируют жидкие тела: определяют их концентрацию, ход реакций, находят посторонние примеси. И потому его сейчас применяют в химической, лакокрасочной, фармацевтической, пищевой, нефтеперерабатывающей промышленности. Третью важную особенность ультразвука — его большую удельную мощность — используют для различных способов воздействия на материал. Гипс, графит, медь, серебро измельчаются ультразвуком. Его используют для сверления вольфрама, молибдена, керамики, стекла и других твердых материалов (рис. 1), для мойки и обезжиривания деталей в машиностроении, для удаления окисной пленки при паянии. Смешать обычно не смешивающиеся вещества — например воду с бензином, с ртутью, с маслом — и получить эмульсию тоже можно с помощью ультразвука. Ультразвуком очищают паровые котлы от накипи, ускоряют дубление кожи, красят ткани, пастеризуют молоко, стирают белье, сверлят зубы при лечении и т. д. Впервые ультразвук стали применять в военной технике во время империалистической войны 1914—1918 гг. В Англии и Франции напряженно искали эффективные средства борьбы с немецкими подводными лодками. Тогда знаменитый французский физик ГІ. Ланжевен предложил применить ультразвук для гидролокации. Под водой посылали ультразвуковой сигнал. Если на его пути попадался предмет с отличной от воды плотностью, то звук отражался и возвращался как эхо к своему источнику. Зная скорость распространения звука в воде и время прохождения его до обнаруженного предмета и обратно, нетрудно определить расстояние до предмета (рис. 2). Гидролокаторы и сейчас широко применяют в морском деле. О применении ультразвука в различных областях техники можно рассказывать еще много.

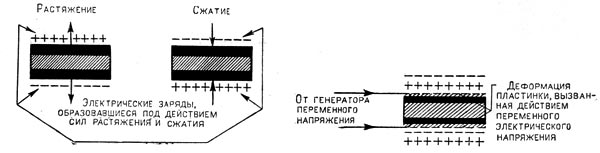

Как же получают ультразвуки? Если необходимо возбудить ультразвуковые колебания в воздухе или в газах, то обычно применяют механический способ. Для излучения ультразвука в жидкости чаще всего служит магнито-стрикционный способ. Если же необходимо возбудить ультразвуковые колебания в твердых телах, то для этого наиболее подходит пьезоэлектрический способ. К механическим способам относятся свистки, сирены и т. д. Устройство их известно всем. Но не все знают об интенсивности звука в них. Оказывается, кусочек металла, внесенный в звуковое поле сирены, нагревается докрасна за минуту; частота колебаний в механических излучателях достигает 500 кгц. Магнитострикция (от греческого слова «магнетис» и латинского слова «стриктус» — сжатый, натянутый) означает изменение формы и размеров тела при намагничивании. Если к намагниченному стержню подвести переменный электрический ток, то стержень начнет вибрировать (рис. 3). Изменяя подводимое напряжение, изменяют и частоту колебаний стержня. Так получают колебания ультразвуковой частоты. Для этого не обязательно брать стержень. Можно применить и трубу, а еще лучше — пакет из тонких пластин. В 1880 г. французский ученый Пьер Кюри, впоследствии прославившихся работами по радиоактивности, вместе со своим братом Полем Жаном Кюри открыл пьезоэлектрические явления («пьезо» по-гречески — давлю). Они установили, что если некоторые кристаллы (например, кварца, турмалина) подвергать сжатию или растяжению, то на их гранях появляются электрические заряды (рис. 4). Ныне известно более 1200 таких кристаллов. Оказалось, что пьезоэлектрический эффект обратим, т. е. такие кристаллы, помещенные в электрическое поле, будут сжиматься и растягиваться с частотой, соответствующей частоте смены знаков электрических зарядов. Таким образом, пьезокристаллы становятся излучателями ультразвуков. Чтобы пьезокристаллы излучали ультразвук, из них под определенным углом к их оси вырезают пластинку. Кварцевая пластинка, например, на частоте колебаний в 1 млн. гц дает звук такой мощности, что человек немедленно оглох бы, если бы смог его услышать.

Несколько лет назад советский ученый Б.М. Вул обнаружил, что титанат бария обладает высокими пьезоэлектрическими свойствами. Для получения ультразвука той же мощности, что и на кварцевой пластинке, к пластинке титаната бария можно приложить в 10 раз меньшее электрическое напряжение. Применение этих кристаллов теперь быстро растет. Пьезоэлектрические пластинки применяют и в качестве генераторов и в качестве приемников ультразвука. Они составляют основу ультразвуковой техники.

Электроэрозионная обработка «Эрозия» — латинское слово, означающее «разъедание», полное или частичное разрушение металлов. Электроэрозионная обработка — это способ обработки металлов, основанный на разрушении их поверхности электрическим током.

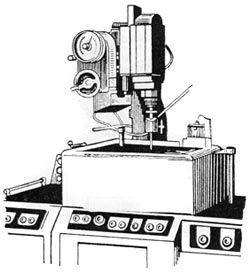

К малому участку заготовки (площадью от долей 1 мм² до 2-3 мм²) подводится электрический ток в виде кратковременных разрядов. При этом развиваются высокие температуры. Металл на этих небольших участках расплавляется (образуются «ванночки»). Часть его испаряется, а часть удаляют, причем в разных способах электроэрозионной обработки по-разному: либо электродинамическими силами, возникающими при разряде, либо механическим путем (движением электродов). Таким образом, можно производить различную обработку металлов — отрезку, сверление, заточку инструмента и др. На интенсивность электроэрозионной обработки прежде всего влияют теплопроводность, температура плавления, удельное электросопротивление электродов и величины, характеризующие электрический разряд. В этом перечне нет механических качеств обрабатываемого металла. Дело в том, что твердость металла, например, мало влияет на интенсивность процесса, и при электроэрозионной обработке не очень существенно, что обрабатывается — мягкая сталь или сверхтвердый сплав. А при других видах обработки это важно, так как производительность резания металла значительно зависит от его твердости. Некоторые твердые сплавы вообще невозможно обработать резанием. Техника же требует все более и более твердых материалов. Поэтому и были созданы способы электроэрозионной обработки. Родина их — Советский Союз. Первый способ был создан в 1943 г. и назван электроискровым. Авторы его — супруги Б. Р. и Н. И. Лазаренко. Другие способы — анодно-механический, электроимпульсный, электроконтактный. Физические основы всех их одинаковы — разрушение поверхности металла электрическим током. Различаются они между собой, в основном, электрической схемой и назначением.

При всех способах электроэрозионная обработка выполняется на станках. По назначению их разделяют на отрезные, заточные, шлифовальные, копировальные, комбинированные. Все они имеют генератор импульсов тока, автоматическую подачу электродов, систему отсоса газов и паров. Некоторые системы требуют помещения заготовки и электроинструмента в диэлектрическую жидкость. В этих случаях станок имеет еще систему снабжения рабочей жидкостью. Электроэрозионный метод обладает еще одним интересным свойством: при работе форма электрода-инструмента копируется в заготовке. Это объясняется тем, что разряд возникает между наиболее близкими точками электродов. Поэтому электроэрозионную обработку применяют там, где нужно обрабатывать сложные по форме детали: внутренние полости кузнечных штампов или постоянных металлических литейных форм (кокилей), тонкие и глубокие щели и т. д. И еще одним важным свойством обладает электроэрозионная обработка. Разряды электрического тока производят как бы тепловую закалку металла и делают его поверхность более прочной. Это позволяет применять ее для упрочнения металлов.

Защита металла

Детали современных машин работают в тяжелых условиях. Так, при вращении турбины со скоростью в несколько тысяч оборотов в минуту развиваются центробежные силы в десятки тонн. Лопатка газовой турбины — наиболее быстроходной среди других — выдерживает растяжение центробежной силой, которая превосходит ее вес в десятки тысяч раз. Кроме того, лопатка обтекается струей газа, нагретого до 850-900° и движущегося со скоростью сотни метров в секунду — быстрее реактивного самолета. Рабочие органы землеройных, сельскохозяйственных, горнопроходческих машин подвергаются усиленному трению и износу. Прочность и стойкость требуются инструментам для обработки металлов, валам двигателей и станков, деталям прессов, металлургического оборудования и другим машинам. Трение и износ — главные их враги.

Всего лишь на один килограмм отличается вес новой грузовой автомашины от совершенно негодной, изношенной. Казалось бы, невелика разница, но какую огромную играет она роль! Если вспомнить, сколько машин работает на полях, в шахтах, на заводах, железных дорогах, сколько автомобилей имеется во всей стране и сколько для этой машинной армии надо запасных частей сколько сил и средств отнимает ремонт, станет понятным, почему с трением и износом ведут упорную борьбу. Для уменьшения трения во вращающихся частях машин применяют подшипники. Трущиеся детали разделяют слоем смазки, которая уменьшает трение. Но прочность металла здесь имеет тоже очень важное значение. Ее повышают различными видами тепловой обработки, при которой изменение температуры ведет к изменению свойств материала. Изготовляя детали машин, стремятся увеличить прочность их поверхности, защитить от преждевременного разрушения. Для этого применяется целый ряд способов упрочнения поверхности металлов. Чтобы сгладить поверхность, уплотнить ее, деталь обкатывают роликами. При этом трещины, углубления, всевозможные неровности, оставшиеся от предыдущей обработки резцом, выравниваются. Это можно увидеть, проверив качество поверхности детали после обкатки специальным прибором — иглой, которая, ощупывая профиль поверхности, вычертит почти ровную линию. Увеличивается и твердость металла, он лучше будет сопротивляться износу. Обкатка вагонной оси увеличивает срок ее службы в 20 раз. Такой обработке подвергают детали цилиндрической формы и отверстия. Иногда вместо обкатки отверстий применяют продавливание сквозь них стальных шариков или другого инструмента. Широко используется и обдувка деталей дробью. При ударах дробинок поверхность металла уплотняется. Тонкий поверхностный слой приобретает большую прочность. Например, прочность обдутых дробью пружин возрастает почти вдвое. Срок службы коленчатого вала двигателя увеличивается в 9 раз. Дробинки изготовляют из стали или из чугуна. Диаметр их — от нескольких долей до 2 мм. Поток дробинок создают дробеструйным аппаратом с помощью сжатого воздуха или центробежной силы. Дробью обрабатывают детали любой формы. Вместо потока дробинок можно наносить удары по поверхности стальными шариками. Их укрепляют во вращающейся обойме, и каждый шарик, встречая деталь, ударяет по ней, а затем отскакивает обратно. При быстром вращении деталь может получить свыше 100 тыс. ударов в секунду. Правда, применять этот способ можно только для обработки цилиндров и плоскостей.

При упрочнении металлов на помощь нередко приходит химия. Поверхностный слой насыщают углеродом и азотом, алюминием, хромом, кремнием, бором. Их молекулы проникают в металл и образуют в нем твердые соединения, повышая прочность и износоустойчивость, стойкость против окисления, нагрева, действия кислот. Чтобы насытить поверхностный слой нужными химическими элементами, применяют различные способы. Соединения этих элементов могут быть жидкими — в растворах, в виде газов или порошков, которые наносят на поверхность металла. Наносят их и в расплавленном состоянии. Так, например, покрывают детали алюминием. Насыщение требует обычно высокой температуры и длительной выдержки. При насыщении углеродом и азотом стойкость режущих инструментов повышается вдвое-втрое. Часто приходится покрывать деталь другим металлом или сплавом. В экскаваторах, дробилках, буровых инструментах, штампах, которым приходится выдерживать истирание, удары, трение, твердосплавные покрытия позволяют повысить стойкость иногда в 10 раз. Это объясняется тем, что твердые сплавы хорошо сопротивляются износу. Слой в несколько миллиметров, прочно соединенный с основным металлом и наплавленный на него, образует надежную броню. При этом экономится дорогой металл, так как деталь можно изготовить из обычной стали и покрыть лишь тонким защитным слоем. Например, применение сменных хромированных гильз для цилиндров автомобильных двигателей позволяет увеличить пробег автомашины «Победа» со 120 до 200 тыс. км. Очень сильно изнашиваются гильзы цилиндров и поршневые кольца двигателей. Хромовые покрытия повышают их стойкость в 15 раз. Хром наносят электролитическим путем. Никелевые покрытия увеличивают стойкость против износа и защищают от окисления режущие инструменты, шестерни, штампы, различные детали насосов и других машин. Детали, защищенные никелем, могут работать во влажном и теплом воздухе тропиков. Износостойкость увеличивается более чем в 10 раз. Никелирование производится без участия электрического тока. Деталь погружают в подогретый раствор, содержащий соединения никеля. Никель осаждается из раствора, причем очень равномерно. Получается слой строго определенной толщины. Можно, например, отникелировать лезвие бритвы, и режущая кромка останется ровной. Это позволяет покрывать детали сложной формы с внутренними полостями и выемками. А если после покрытия слой подогреть, он станет более твердым. Детали, никелированные химическим способом, надежно работают при высоких температурах.

Защита металла закаливанием

Можно и иначе защитить поверхность металла — закалить тонкий наружный слой, оставив сердцевину более мягкой. Тогда деталь будет хорошо переносить нагрузки — не будет хрупкой, а твердый закаленный слой предохранит ее от износа. Но, чтобы закалить ее с поверхности, нужно не дать теплу проникнуть глубоко в толщу металла. Поверхность часто нагревают пламенем. Деталь вращают около горелки, которая движется вдоль детали; при этом металл насквозь прогреться не успевает. Затем его охлаждают водой. Слой в несколько миллиметров после нагрева и охлаждения становится твердым.

Широко применяется и другой способ закалки — с помощью токов высокой частоты. Если поместить металлическую деталь в переменное магнитное поле, то в ней появится ток, который распространится лишь по поверхности и нагреет ее. В несколько секунд поверхностный слой нагреется и после охлаждения закалится. Закалочное устройство имеет индуктор — один или несколько витков медной трубки. По нему проходит ток высокой частоты, возбуждающий переменное магнитное поле. Внутри индуктора и помещают деталь. Меняя частоту тока, можно изменять толщину закаливаемого слоя от долей миллиметра до сантиметра. Индукторы разных форм позволяют закаливать самые разнообразные изделия — плоские, цилиндрические и т. п. Токами высокой частоты закаливают множество деталей — от швейных игл, маленьких сверл и винтиков до больших коленчатых валов и осей. Можно закаливать не всю деталь, а только отдельные ее части — зубья шестерен, шейки валов, концы рельсов. Закалка рельсов увеличивает срок их службы, что позволяет экономить миллионы тонн металла. Поверхностная закалка коленчатых валов тракторов увеличивает их стойкость к износу почти вдвое. Существуют закалочные установки-автоматы, например для закалки шеек коленчатых валов автомобильных двигателей. Автомат может за сутки закалить 350 тыс. швейных иголок. Игла за время падения внутри индуктора успевает нагреться и сразу же попадает в охлаждающее масло. Весь процесс занимает 0,03 сек. Токи высокой частоты, помимо поверхностной закалки, применяют еще для упрочнения деталей другим путем. При работе машины в частях ее возникают напряжения. Они распределяются неравномерно: в то время как отдельные слои металла перегружены, другие, наоборот, почти не испытывают усилий. Поэтому деталь быстрее выходит из строя, перегруженные участки сильнее изнашиваются. Нагревая местами деталь, можно вызвать в ней искусственно напряжения, противоположные тем, которые возникают в работающих частях металла. Складываясь, оба напряжения в результате уменьшают общее усилие, действующее на деталь. Электричество помогает упрочнять металл и другим способом — электроискровой обработкой. Деталь включается в цепь и служит электродом. Между ней и другим электродом, когда они сближаются, происходит электрический разряд. При этом мельчайшие частички металла переносятся с электрода-инструмента на электрод-деталь, и поверхность детали постепенно покрывается тончайшим слоем металла. Таким путем можно насытить поверхностный слой и углеродом, если сделать электрод из графита. Электрической искрой можно наносить покрытия и из твердых сплавов.

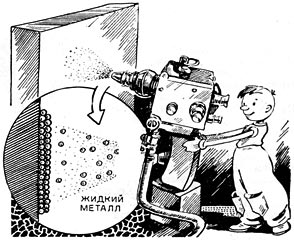

Стойкость к износу трущихся поверхностей после электроискрового упрочнения увеличивается в десятки раз. Это происходит потому, что металл с поверхности насыщается частицами твердых соединений, а высокая температура при разряде (до 10000°) обеспечивает быструю закалку. Твердость упрочненного слоя получается втрое большей, чем у самой лучшей стали. Изношенные детали наплавляют металлом, который образует на ней твердый защитный слой. Для этого пользуются электрической дугой, возникающей между деталью и проволокой-электродом. Расплавленные частички проволоки привариваются к детали, покрывая ее слоем металла. Защитным покрытием может служить не один только металл. Детали, которые должны выдерживать высокие температуры, покрываются керамикой, содержащей окислы алюминия, титана, магния, хрома, циркония и других металлов. Так защищают от прогорания детали реактивных двигателей, турбинные лопатки, нагреватели электропечей, трубопроводы. Керамику наносят большей частью распылением. Получается очень твердый, стойкий против всевозможных химических воздействий тонкий слой, который прочно соединен с металлом. Металл часто приходится предохранять от разъедания и ржавчины — коррозии, особенно когда он работает во влажном воздухе, в воде, соприкасается с вредно действующими на него газами и жидкостями. Ржавчина, из-за которой погибает металл, приносит огромный ущерб. Подсчитано, что каждый год она уносит треть всех выплавленных металлов и сплавов. Металл поэтому стремятся защитить от непосредственного соприкосновения с влагой и воздухом. Все знают о никелированной, луженой, эмалированной посуде, оцинкованном железе крыш, о лаках и красках, которыми покрывают металлические изделия.

Часто на металл наносят защитную окисную пленку. Тогда тонкий слой уже окислившегося металла предохраняет от дальнейшего разрушения. Бывает, что металл защищают другим металлом — оловом, цинком, никелем, хромом, алюминием. Что касается алюминия, то он сам защищает себя: на его поверхности образуется на воздухе тонкий прочный слой окислов. Сплавы делают нержавеющими, добавляя в них различные элементы, которые хорошо сопротивляются ржавлению. Например, если в сталь добавить немного хрома, никеля, Теперь применяют еще одно средство защиты — в тех случаях, когда нужно, например, хранить детали долгое время на складе. Химики нашли составы, которые предохраняют металл от ржавчины, — ингибиторы. В пропитанной таким составом бумаге можно хранить изделия, не опасаясь их порчи. Трудно представить себе теперь, что было бы, если бы мы не могли упрочнять металл, защищать его от внешних воздействий. Пропадали бы миллионы тонн металла. Оказалось бы невозможным создание ряда современных машин — от реактивного самолета до угольного комбайна, от ракеты, уносящей на орбиту спутник Земли или летящей к Луне, до автомобиля. Металл нужно не только получить, обработать, но и сделать прочным, чтобы продлить жизнь машин.

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 455; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.103.203 (0.014 с.) |

СКОЛЬКО ЛЕТ «ЖИВЕТ» ЖЕЛЕЗО?

Странный вопрос: ведь железо неживое, как же можно говорить о сроке его жизни? Оказывается, можно! Само железо не «умирает». Но железные детали машин, стальные инструменты, стальные строительные конструкции, рельсы рано или поздно выходят из строя. Их приходится заменять новыми. Выяснилось, что в настоящее время средний срок жизни железных изделий равен 35 годам. И это считается огромным достижением металлургов, так как в прошлые века железо «умирало» гораздо быстрее. В последние годы части машин начали изготовлять из титана. Исследования показали, что титан намного долговечнее железа: он «живет» сто и больше лет.

СКОЛЬКО ЛЕТ «ЖИВЕТ» ЖЕЛЕЗО?

Странный вопрос: ведь железо неживое, как же можно говорить о сроке его жизни? Оказывается, можно! Само железо не «умирает». Но железные детали машин, стальные инструменты, стальные строительные конструкции, рельсы рано или поздно выходят из строя. Их приходится заменять новыми. Выяснилось, что в настоящее время средний срок жизни железных изделий равен 35 годам. И это считается огромным достижением металлургов, так как в прошлые века железо «умирало» гораздо быстрее. В последние годы части машин начали изготовлять из титана. Исследования показали, что титан намного долговечнее железа: он «живет» сто и больше лет.