Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разновидности ПАВ - пенообразователейСодержание книги

Поиск на нашем сайте

Специально разработанный для приготовления пенных очистных агентов в геологоразведочном бурении пенообразователь пенол – ПАВ комбинированного типа, в его состав входят неионогенные и анионактивные вещества. Пенол, представляющий собой вязкую коричневую жидкость, легко растворяется в воде, обладает высокой пенообразующей способностью, устойчив в растворах солей. Выпускается пенол-1 по ТУ 38-4.01109-83. Рецептуру пенообразующего раствора выбирают в соответствии с условиями бурения, при этом учитывают характеристики проходимых пород и гидрогеологические условия в скважине. В зависимости от конкретных условий концентрация пенообразователя в растворе поддерживается на уровне 0,2-0,6 % по активному веществу (концентрацию пенообразователя увеличивают до 0,6 % при бурении в водопроявляющих горизонтах). При бурении пород с отрицательной температурой в пенообразующий раствор вводят такое количество антифриза (как правило, хлоридов кальция или натрия), при котором раствор и приготовленная из него пена не замерзают. В интенсивно поглощающих зонах и неустойчивых породах рекомендуется модифицировать пену 0,05-0,1-ными добавками высокомолекулярных стабилизаторов (КМЦ, полиакриламид) при концентрации пенообразователя 0,5-1,0 %. Такие модифицированные пены следует использовать не только при бурении скважин в сложных интервалах, но и после их проходки (в этом случае стабилизатор добавляют в пену периодически через 50-100 м проходки). Раствор пенообразователя приготавливают в дозировочной емкости следующим образом. Перед началом бурения эту емкость заполняют некоторым объемом технической воды, затем загружают необходимое количество пенообразователя и интенсивно перемешивают струей воды, после чего объем раствора, доливая воду, доводят до расчетного (в зимнее время бочку с пенообразователем во избежание его замерзания размещают в здании буровой). Массу концентрата пенообразователя m (в кг), необходимую для приготовления 1 где

Таблица7.2 Масса пенообразователя на 1

При значительном снижении в процессе бурения уровня раствора пенообразователя в дозировочной емкости в нее буровым насосом перекачивают из приемной емкости раствор ПАВ, поступающий из скважины, и добавляют необходимое количество свежего пенообразователя, который перемешивают струей воды, поступающей в дозировочную емкость. Количество добавляемого пенообразователя зависит от стабильности восходящего потока пены. О снижении концентрации пенообразователя в газожидкостной смеси свидетельствуют значительный рост крутящего момента и нарушение режима истечения пены из скважин.

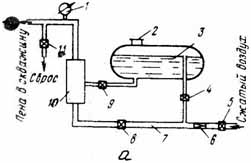

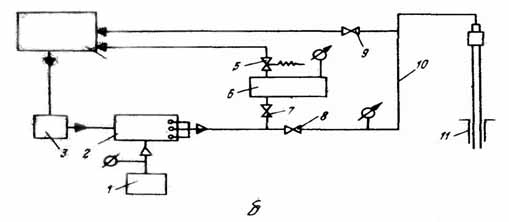

Технические средства получения и нагнетания Газожидкостных смесей В мировой практике бурения пены получают в основном по трем схемам. Первую схему (рис. 7.3, а) применяют при бурении неглубоких скважин, в которых давление на нагнетание пены составляет не более 0,7 МПа. Нагнетательная система представлена компрессором, емкостью 3 с крышкой 2, смесителем 10 системой трубопроводов 7 с вентилями 4, 5,8,9м 11. В процессе бурения открывают вентили 5, 4 и 8. В смеситель 10 одновременно поступает воздух (через вентиль 8) и раствор ПАВ (из емкости 3), который выдавливается воздухом, через вентиль 4. Перемешиваемая в смесителе газожидкостная смесь направляется через бурильные трубы в скважину. Для предотвращения попадания пены в компрессор устанавливают обратный клапан 6. Расход раствора ПАВ (8-10 л/мин) регулируют вентилем 9, расход пены (1,2-1,8 м3/мин), продавливаемой в скважину, - вентилем сброса 11. Давление в магистрали определяют по манометру 1. Вторую схему (рис.7.3, б) применяют при бурении глубоких скважин при давлении в нагнетательной линии до 6,3 МПа. Для получения пены с повышенным давлением в магистраль включают пеногенератор с буровым насосом 3 и компрессорно-дожимным устройством 2 (УКД-Н-У-2), имеющим следующие технические характеристики:

Максимальное давление, МПа 6,3 Габариты: Степень аэрации 1-300 длина 1 100 Ресурс работы, ч 3 000 ширина 690 Масса, кг 160 высота 1 000

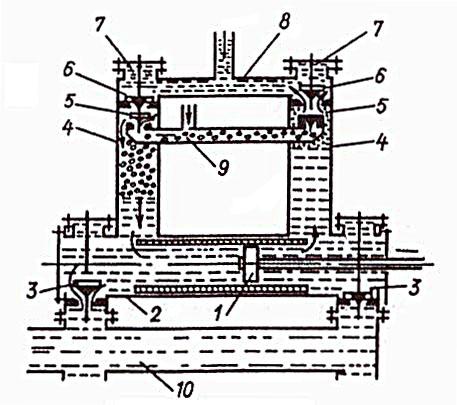

Рис. 7.3. Схема обвязки устья скважины для бурения с пеной

В процессе бурения в дожимное устройство 2 одновременно поступает воздух от компрессора и раствор ПАВ, закачиваемый насосом 3 из емкости 4. Получаемая газожидкостная смесь через нагнетательный шланг 10 закачивается в скважину 11. Расход и давление регулируют вентилями 8 и 9 При бурении глубоких скважин много времени затрачивается на, нагнетание пены соответствующего давления после спускоподъемных, операций. Для снижения этих затрат в нагнетательную магистраль включают накопитель (емкость для накопления пены необходимого давления). При спускоподъемных операциях, когда подача пены в скважину прекращается, вентиль 8 закрывают, а вентили 6, 7 открывают и пена поступает в накопитель. После достижения нужного давления компрессор 1 насос 3 отключают до конца спускоподъемных операций. Накопитель снабжен предохранительным клапаном 5, отрегулированным на давление 1,2 МПа, и манометром. После окончания спуска снаряда в скважину открывают вентиль; включают насос и компрессор. В скважину подается пена как из дожимного устройства, так и из накопителя. После восстановления циркуляции пены накопитель отключают. Исследование способов нагнетания ГЖС позволило сотрудникам ВНИИБТ разработать новый способ реализации нагнетания ГЖС с использованием гидравлических мощностей буровых насосов и создать компрессорно-дожимное устройство (КДУ), в котором жидкостный компонент поступает в рабочий цилиндр, а воздух – в специальные компрессорные цилиндры. Компрессорно-дожимные устройства предназначены для дожатия газа (воздуха) после компрессора низкого давления с целью получения газожидкостной смеси среднего давления. Они сконструированы на базе буровых насосов и являются многофункциональными машинами, переналаживаемыми при изменении технологических процессов. Компрессорные цилиндры устанавливают вертикально на гидроблоке бурового насоса на месте снятых седел его нагнетательных клапанов. Цилиндры состоят из рабочей камеры, соединенной с рабочим цилиндром насоса, газового клапана для сообщения рабочей камеры с источником сжатого газа, нагнетательного клапана и нагнетательной камеры. Устройство, разработанное ВНИИБТ на базе насоса двойного действия 11Гр (рис. 7.3), работает следующим образом. При движении поршня 1 вправо в цилиндре 2 насоса уровень жидкости в левой рабочей камере 4 понижается, и воздух поступает через газовый клапан 5 в освобожденную полость рабочей камеры 4. Из жидкостного коллектора 10 в цилиндр 2 через левый всасывающий клапан 3 поступает заданное количество перекачиваемой жидкости. Одновременно уровень жидкости в правой рабочей камере 4 поднимается и давление воздуха в ней повышается. При достижении рабочего давления в правой камере открывается нагнетательный клапан 6, через который из рабочей камеры в нагнетательную камеру 7 поступает вначале воздух, а затем в конце нагнетания технологически заданное количество перекачиваемой жидкости. При обратном ходе поршня 1 происходит смена процессов в левой и правой рабочих камерах. Для обеспечения устойчивой работы КДУ объем рабочей камеры 4 превышает объем, описываемый поршнем 1 насоса, что позволяет исключить переток воздуха из нее в цилиндр 2, имеющий непрочные тупиковые зоны.

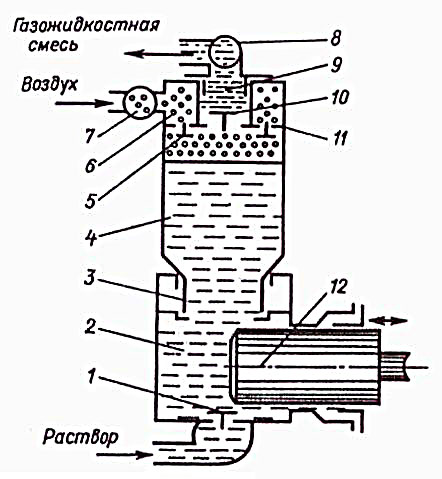

Газовые клапаны и нагнетательные камеры отдельных компрессорных цилиндров, установленных на гидроблоке насоса, объединены коллекторами 8 и 9. Воздух в коллектор 9 подается с помощью компрессора низкого давления, а перекачиваемая жидкость в коллектор 10 – дозировочным насосом. Газожидкостная смесь образуется при истечении через щели нагнетательных клапанов и дальнейшей транспортировке по нагнетательной линии. Принцип действия КДУ аналогичен принципу действия ступени поршневого компрессора, в котором роль поршня играет жидкость, перемещающаяся в вертикально расположенном цилиндре под воздействием поршня насоса. Ю.С. Лопатин, И.В. Белей и С.П. Олейник (ВНИИБТ) разработали конструкции КДУ для буровых двухпоршневых насосов двойного действия 11Гр, У8-6М и 9МГр. При замене тихоходных поршневых насосов двойного действия (типа 11Гр) быстроходными трехплунжерными одностороннего действия возникла необходимость разработки конструкции КДУ, обеспечивающей стабильность характеристики при повышенной частоте вращения кривошипа насоса. С ростом частоты вращения характеристики КДУ все больше зависят от конструктивных параметров проточной части компрессорных цилиндров и процесса заполнения газом. Проточная часть компрессорного цилиндра ВНИИБТ стеснена коллектором 9 и газовым клапаном 5, который установлен при этом ниже нагнетательного клапана 6 (рис. 7.6). Такое выполнение компрессорных цилиндров приводит при высокой частоте смены циклов в КДУ к повышенной турбулизации жидкостного поршня, увеличению количества газа, не вытесненного из компрессорного цилиндра, и снижению коэффициента подачи и производительности устройства. На рис. 7.4 представлена схема КДУ на базе трехплунжерного насоса НБ4-320/63 (УКД-Н-4), разработанного ВИТРом совместно с кафедрой компрессоростроения ЛПИ им. М.И. Калинина. УКД-Н-4 включает три компрессорных цилиндра, установленных на гидроблоке насоса НБ4-320/63, имеющего рабочие камеры 2 с плунжерами 12 и всасывающими клапанами 1. Компрессорный цилиндр состоит из рабочей камеры 4, соединенной с камерой 2 переточным каналом 3. Объем камеры 4 превышает объем, описываемый плунжером 12, что позволяет избежать перетока воздуха из камеры 4 в камеру 2. Над камерой 4 установлены нагнетательный клапан 10 и плита 11 с размещенными на ней газовыми клапанами 5. Для исключения образования непроточных зон в верхней части камеры 4 плита 11 выполнена общей для нагнетательного 10 и газовых 5 клапанов, которые установлены на одном уровне, а газовые, кроме того, размещены на плите 11 концентрично и равномерно. Газоввод 6, расположенный над камерой 4, соединен с общим для компрессорных цилиндров воздушным коллектором 7, а нагнетательный коллектор 8 объединяет нагнетательные камеры 9 всех компрессорных цилиндров. Технические характеристики КДУ на базе насосов 11Гр и НБ4-320/63 приведены в табл. 7.3. КДУ монтируют в соответствии с техническим описанием и инструкцией по эксплуатации в следующем порядке. Демонтируют седла нагнетательных клапанов, а вместо них в верхней части гидроблока устанавливают и крепят к нему шпильками компрессорные цилиндры. В гидроблоке устанавливают всасывающие клапаны для подачи жидкости в рабочую камеру насоса, а также воздушный и нагнетательный коллекторы, подсоединяя их к соответствующим патрубкам отдельных компрессорных цилиндров. Воздушный коллектор подсоединяют к источнику сжатого воздуха (компрессор низкого давления), нагнетательный – к манифольду, а приемный – шлангом к дозировочному насосу. Таблица 7.3.

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 552; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.201.92 (0.007 с.) |

II сорт

II сорт

,

ТУ 38-4.01109-83

Пенообразователь

ПО-6К

Моноэтаноламид

,

ТУ 38-4.01109-83

Пенообразователь

ПО-6К

Моноэтаноламид

водного раствора пенообразователя, можно определить по формуле m =

водного раствора пенообразователя, можно определить по формуле m =  ,

, - заданная концентрация пенообразователя в водном растворе, %;

- заданная концентрация пенообразователя в водном растворе, %;  - плотность концентратора,

- плотность концентратора,  ;

;  ˂1 – доля активного вещества в концентрате.Рассчитанные по этой формуле значения m при различных

˂1 – доля активного вещества в концентрате.Рассчитанные по этой формуле значения m при различных  сведены в табл.7.2

сведены в табл.7.2

Рис7.4

Рис7.4