Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обозначения легирующих элементов медных сплавовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Бронзы маркируются буквами Бр, за которыми располагаются буквы легирующих элементов и далее их среднее количество в процентах. Например, бронза Бр ОЦС 4-4-2,5 содержит 4 % олова, 4 % цинка, 2,5 % свинца и 89,5 % (остальное) меди. В литейных бронзах содержание легирующих элементов проставляется сразу за символом, обозначающим этот элемент. Например, Бр О3Ц12С5 – литейная бронза, содержащая 3 % олова, 12 % цинка, 5 % свинца и 80 % меди. В некоторых источниках для обозначения литейных латуней и бронз, предназначенных для фасонного литья, к марке добавляется буква Л. Алюминий и алюминиевые сплавы Алюминий – элемент 3-й группы Периодической системы элементов, атомный номер – 13, атомная масса – 26,98, кристаллическая решетка – гранецентрированная кубическая. Алюминий – металл серебристо-белого цвета, плотностью 2,7 г/см3 и температурой плавления 660 оС. Это мягкий, пластичный металл, имеющий высокую электропроводимость и обладающий высокой коррозионной стойкостью, что объясняется наличием на поверхности металла тонкой, прочной пленки окиси алюминия. Невысокие механические свойства алюминия (sв = 50 МПа и d = 50 %) предопределяют применение его в элементах конструкций и деталей, которые не несут нагрузок, но требуют высокой пластичности, коррозионной стойкости и высокой тепло- и электропроводимости. Наиболее широко применяются сплавы алюминия с различными легирующими элементами, такими как медь, кремний, магний, цинк, которые резко изменяют свойства алюминия. Ввиду малой прочности алюминий не применяется для изготовления нагружаемых деталей подвижного состава, машин, строительных и других конструкций, но широко применяются сплавы на основе алюминия как конструкционный материал, особенно там, где требуется применение легких конструкций. Это стало возможным после создания и освоения сплавов на основе алюминия с высокой удельной прочностью, под которой понимают отношение прочности к плотности. Если удельная прочность рельсовой стали составляет 10, то у высокопрочных алюминиевых сплавов она достигает 25 и выше. Сплавы на основе алюминия широко применяются на железнодорожном транспорте для изготовления кузовов цельнометаллических пассажирских и грузовых вагонов, котлов, цистерн, стрел различных кранов, ферм перекрытий зданий и других конструкций. Алюминиевые сплавы. Различают литейные и деформируемые сплавы алюминия с другими элементами. Наиболее распространены литейные сплавы алюминия с кремнием – силумины, содержащие от 4,5 до 12 % кремния. В их состав входят также медь, магний, марганец, влияющие на литейные и механические свойства сплава. Для получения мелкозернистой структуры и повышения механических свойств силумины модифицируют, добавляя в расплавленный металл около 0,1 % натрия. Микроструктуры силуминов до и после модифицирования показаны на рис. 11.3. К литейным сплавам группы алюминий–кремний относятся сплавы АЛ2, АЛ4, АЛ9. К алюминиево-магниевым сплавам относятся сплавы АЛ8, АЛ13, АЛ27. К алюминиево-медным сплавам относятся сплавы АЛ7, АЛ12, АЛ19. Из жаропрочных литейных сплавов наибольшее применение находит сплав АЛ1, из которого изготовляют поршни, головки цилиндров и другие детали, работающие при температурах до 300 оС. Деформируемые сплавы делят на две подгруппы: упрочняемые и не упрочняемые термообработкой.

К деформируемым сплавам, не упрочняемым термообработкой, относятся сплавы алюминия с марганцем и магнием. К данным сплавам относятся сплавы марок АМц, АМг2, АМг3, АМг5, АМг6. Эти сплавы легко обрабатываются давлением, хорошо свариваются, обладают высокой коррозионной стойкостью. Находят широкое применение в судостроении, строительстве, вагоностроении. К деформируемым сплавам, упрочняемым термообработкой, относятся сплавы системы алюминий–медь. Типичным представителем этой группы сплавов является дюралюминий марки Д16, основной упрочняющей фазой которого является Al2CuMg. Закалка дюралюминия от 495 оС с последующим старением позволяет резко улучшить механические свойства. Для сплава Д16 после закалки σ = 461 МПа, d = 17 %. К этой группе относятся сплавы для поковок и штамповок марок: АК6, АК8, АК2, АК4. Они отличаются высокой пластичностью при температурах 380…450 оС, что позволяет получить заготовки сложной формы. Термообработка заключается в закалке от 515…525 оС в воде, последующем нагреве до температуры 150…165 оС и выдержке в течение 4…13 часов. Упрочняющими фазами в этих сплавах являются Mg2Si, CuAl2, Al2Mg5Cu5Si4.

Подшипниковые (антифрикционные) сплавы Подшипниковые сплавы применяют для изготовления вкладышей подшипников скольжения. К ним предъявляются следующие требования: – должны иметь небольшую твёрдость и достаточно высокую пластичность, чтобы хорошо прирабатываться к поверхности вала; – поверхность должна обладать микрокапиллярностью, чтобы удерживать смазку; – должны обладать малым коэффициентом трения. Например, в качестве подшипниковых материалов, допускающих высокие давления, применяют оловянные бронзы типа БрОЦС 5-5-5. Однако основными антифрикционными материалами являются сплавы на основе олова и свинца – баббиты. Наиболее качественным баббитом, применяемым для тяжелых условий работы, например, для подшипников тяговых двигателей электровозов, является сплав Б83. Он содержит в среднем 83 % олова, 11 % сурьмы, 6 % меди. На железнодорожном транспорте применяются также баббиты марок Б16 и БКА. Б16 содержит 16 % олова, 66 % свинца, 16 % сурьмы и 2 % меди. Ими заливают вкладыши подшипников, работающих в относительно спокойных условиях. Из цинковых антифрикционных сплавов наиболее часто на транспорте используют сплав марки ЦАМ10-5 (10 % алюминия и 5 % меди, остальное цинк).

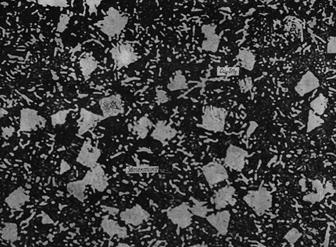

Этот сплав по антифрикционным свойствам близок к баббиту Б6, но, являясь более твёрдым, труднее прирабатывается к валу. Цинковые сплавы являются заменителями оловянных бронз и малооловянистых баббитов в подшипниках. На рис. 11.4 приведена микроструктура баббита марки Б83. Тёмное поле представляет собой пластичную массу a-твёрдого раствора сурьмы и меди в олове, светлые кристаллы квадратной формы являются соединением SnSb, а кристаллы в виде звёздочек или игл представляют собой соединение Cu3Sn. Порядок выполнения работы

1. Изучить микроструктуры меди, латуни, бронзы, силумина, баббитов. 2. Зарисовать схематично исследуемые структуры с указанием структурных составляющих. 3. Указать области применения исследуемых металлов и сплавов.

Содержание отчёта

1. Описание цели работы. 2. Рисунки структур изученных образцов. 3. Под каждым рисунком указать структурные составляющие.

11.4. Контрольные вопросы 1. Что такое латунь? 2. Что такое бронза? 3. Как маркируется латунь и бронза? 4. Что такое силумин? 5. С какой целью модифицируют силумин? 6. Какие алюминиевые сплавы применяются на железнодорожном транспорте? 7. Что такое баббит? 8. Где применяются баббиты?

|

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1149; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.011 с.) |

Рекомендуемая литература [1–3, 5, 6, 19].

Рекомендуемая литература [1–3, 5, 6, 19].