Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Протекторная катодная защитаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ХАРАКТЕРИСТИКА РЕЗЕРВУАРОВ

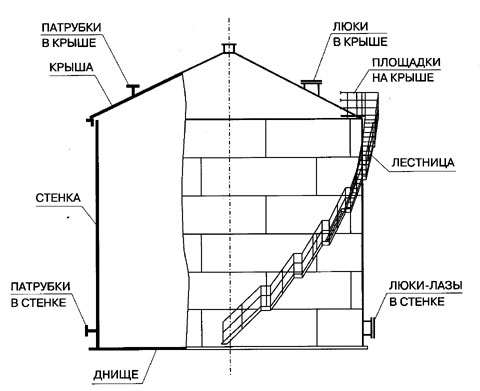

резервуары вертикальные: РВС, РВСП, РВСС: Схема резервуара со стационарной крышей объемом от 100 до 1000 куб. м. Возможно изготовление резервуара вертикального стального РВС из:

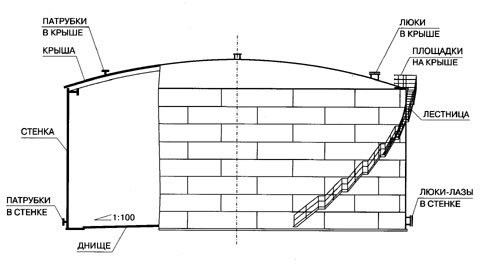

Схема резервуара со стационарной крышей объемом 2000куб.м.

Возможно изготовление резервуара вертикального стального РВС из:

Технические характеристики РВС 2000 м³

Технические характеристики РВС 3000 м³

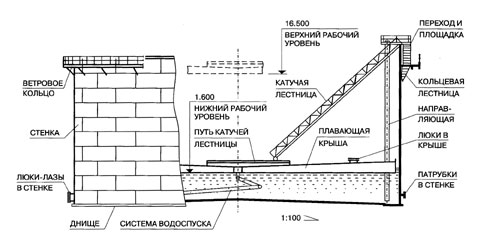

Схема резервуара со стационарной крышей объемом от 10000 до 30000 куб. м.

Схема резервуара со стационарной крышей объемом от 10000 до 30000 куб. м.

Нефтяные резервуары предназначаются для накопления, кратковременного хранения и учета сырой и товарной нефти. Группу резервуаров, сосредоточенных в одном месте, принято называть резервуарным парком. [ 1 ] Нефтяные резервуары строятся на месте; они могут быть металлическими или железобетонными, размещенными на поверхности земли, полузаглубленными и заглубленными под уровень земли. Полузаглубленные и заглубленные резервуары строятся только из железобетона. [ 2 ] Нефтяной резервуар - емкость для хранения нефти и продуктов ее переработки. Ри 0 002 МПа), повышенного (0 002Р 0 067 МПа), высокого (Р 0 067 МПа) давления; по форме оболочки - на вертикальные и горизонтальные цилиндрич. [ 3 ] Нефтяные резервуары по назначению подразделяются на сырьевые, технологические и товарные. Сырьевые резервуары служат для приема обводненной нефти с месторождений. Технологическими считаются резервуары для предварительного сброса воды, а также резервуары, используемы как отстойники. Следует отметить, что использование резервуаров в качестве отстойников нежелательно, так как отстаивание подогретой нефти связано со значительными потерями нефти и пожарной опасностью. Резервуары, в которые поступает обезвоженная или обессоленная нефть для последующей сдачи в магистральный нефтепровод, называются товарными. [ 5 ] Нефтяные резервуары строят из несгораемых материалов. Различают наземные, полуподземные и подземные-резервуары. На нефтяных месторождениях наибольшее распространение получили цилиндрические стальные наземные резервуары, реже применяются полузаглубленные или заглубленные-железобетонные. [ 6 ]

Нефтяные резервуары требуют самого строгого и постоянного внимания со стороны обслуживающего персонала. Каждый резервуар, находящийся в эксплуатации, должен быть снабжен паспортом с приложением к нему технической документации по проектированию и строительству резервуара. Периодически он должен подвергаться осмотру и устранению выявленных неисправностей. [ 7 ] Нефтяной резервуар должен быть оснащен полным комплектом оборудования и арматуры, предусмотренным проектом. Гидравлические клапаны резервуаров заливают незамерзающей жидкостью. [ 8 ] 6.1. По конструктивным особенностям резервуары подразделяются на следующие типы: - со стационарной крышей без понтона (РВС); - со стационарной крышей и понтоном (РВСП); - с плавающей крышей (РВСПК). При наличии у резервуаров указанных типов защитной стенки условное обозначение резервуаров, соответственно, принимается: - РВС ЗС; - РВСП ЗС; - РВСПК ЗС. 6.2. Выбор типа резервуара осуществляется Заказчиком в зависимости от классификации хранимой нефти или нефтепродукта по температуре вспышки и давлению насыщенных паров при температуре хранения: а) для ЛВЖ при давлении насыщенных паров свыше 26,6 кПа (200 мм рт. ст.) до 93,3 кПа (700 мм рт. ст.) (нефть, бензины, авиакеросин, реактивное топливо) применяются: - резервуары с плавающей крышей; - резервуары со стационарной крышей и понтоном; - резервуары со стационарной крышей без понтона, оборудованные газовой обвязкой (ГО) или установкой улавливания легких фракций (УЛФ); б) для ЛВЖ при давлении насыщенных паров менее 26,6 кПа (200 мм рт. ст.), а также для ГЖ с температурой вспышки выше 61°С (мазут, дизельное топливо, бытовой керосин, битум, гудрон, масла, пластовая вода) применяются резервуары со стационарной крышей без понтона, ГО и УФЛ. 6.3. В зависимости от номинального объема, места расположения площадки строительства, прогнозируемой величины ущерба при возможной аварии, резервуары подразделяются на четыре уровня ответственности - класса опасности. Минимальный класс опасности определяется номинальным объемом резервуара: класс 1 - резервуары объемом свыше 50000 м3; класс 2 - резервуары объемом от 10000 м3 до 50000 м3; класс 3 - резервуары объемом от 1000 м3 и менее 10000 м3; класс 4 - резервуары объемом менее 1000 м3.

6.4. Класс опасности устанавливается Заказчиком в задании на проектирование и должен быть повышен для резервуаров, расположенных непосредственно по берегам рек, крупных водоемов и в черте городской застройки. 6.5. Для резервуаров, предназначенных для хранения продуктов плотностью свыше 1,015 т/м3 класс опасности, установленный в п. 6.3, повышается на одну ступень. 6.6. При проектировании класс опасности учитывается: - при назначении специальных требований в рабочей документации к материалам и объемам контроля; - при выборе коэффициента надежности по назначению; - при выборе методов расчета. 6.7. По методам изготовления и монтажа листовых конструкций (стенки, днища, настила стационарных крыш, мембраны понтонов и плавающих крыш) резервуары делятся на следующие виды: а) резервуары рулонной сборки, листовые конструкции которых изготовляются и монтируются в виде рулонируемых полотнищ; б) резервуары полистовой сборки, изготовление и монтаж всех листовых конструкций которых ведется из отдельных листов; в) резервуары комбинированной сборки, часть листовых конструкций которых изготовляются и монтируются из отдельных листов, а часть - в виде рулонируемых полотнищ. Стенки резервуаров объемом 20000 м3 и выше не допускается изготавливать и монтировать в виде рулонируемых полотнищ. Наиболее распространены, как у нас в стране, так и за рубежом, стальные резервуары. В соответствии с требованиями документа [1] применяются следующие типы стальных резервуаров:

Геометрические характеристики основных типов стальных вертикальных резервуаров приведены в табл. 1. Стенки вертикальных стальных резервуаров состоят из металлических листов, как правило, размером 1,5×3 м или 1,5×6 м. Причем толщина нижнего пояса резервуара колеблется в пределах от 6 мм(РВС-1000) до 25 мм (РВС-120000) в зависимости от вместимости резервуара. Толщина верхнего пояса составляет от 4 до 10 мм. Верхний сварной шов с крышей резервуара выполняется ослабленным с целью предотвращения разрушения резервуара при взрыве паровоздушной смеси внутри замкнутого объема резервуара. Для хранения относительно небольших количеств нефтепродуктов применяются горизонтальные стальные резервуары емкостью до 1000 м³. Кроме стальных резервуаров в ряде случаев применяются также железобетонные. В зависимости от назначения резервуары подразделяются на группы. К первой группе относятся резервуары, предназначенные для хранения жидкостей при избыточном давлении до 0,07 МПа включительно и температуре до 120°С. Ко второй группе относятся резервуары, работающие под давлением более 0,07 МПа. Таблица 1

Резервуары могут устанавливаться подземно или наземно. Подземными называют резервуары, заглубленные в грунт или обсыпанные грунтом, когда наивысший уровень хранимой в нем жидкости находится не менее чем на 0,2 м ниже минимальной планировочной отметки прилегающей площадки, а также резервуары, имеющие обсыпку не менее чем на 0,2 м выше допустимого уровня нефтепродукта в резервуаре и шириной не менее 3 м. Наземными называют резервуары, у которых днище находится на одном уровне или выше минимальной планировочной отметки прилегающей площадки в пределах 3 м от стенки резервуара. В районах Крайнего Севера с вечной мерзлотой практикуется установка резервуаров на свайных основаниях. Все резервуары оборудуются дыхательной арматурой для выравнивания лечения внутри резервуара с окружающей средой при закачке или откачке нефти или нефтепродукта, приемно-отпускными устройствами, а при необходимости, особенно при хранении нефти и темных нефтепродуктов, системами размыва донных отложений. Вентиляционные патрубки на резервуарах для нефтепродуктов с температурой вспышки менее 120°С оборудуются огневыми преградителями. Приемно-отпускные устройства резервуаров для хранения светлых и темных нефтепродуктов могут отличаться по конструкции. В первом случае приемно-отпускное устройство состоит из приемно-отпускного патрубка, хлопуши, механизма управления хлопушей, который включает лебедку и трос, перепускное устройство и подводящий трубопровод. Во втором случае вместо хлопуши имеется подъемная труба, которая является продолжением приемно-отпускного патрубка и соединена с последним при помощи шарнира. Хлопуша представляет собой металлическую заслонку, установленную на приемно-отпускном патрубке. Заслонка крепится на шарнире и перекрывает патрубок под действием собственной массы. Открытие заслонки происходит либо под давлением закачиваемой жидкости, либо с помощью механизма управления. Механизм управления хлопушей состоит из троса и лебедки, которая может иметь ручной привод для трубопроводов малых диаметров (до 350 мм) или электрический во взрывобезопасном исполнении для трубопроводов диаметром свыше 350 мм. Давление открывания заслонки хлопуши определяется весом самой заслонки и гидростатическим давлением столба жидкости в резервуаре. Центр оси механизма управления хлопуши располагается обычно на 900 мм выше оси приемно-отпускного патрубка, на котором крепится хлопуша. Резервуары, предназначенные для хранения вязких нефтепродуктов, часто оборудуются системами обогрева и покрываются теплоизоляционным негорючим материалом. В качестве теплоизоляционных материалов могут применяться кирпич, асбоцемент, шлаковата, пеностекло. Подогрев хранимой жидкости в резервуарах с помощью внутренних обогревателей производится насыщенным паром или горячей водой. На крышах резервуаров кроме дыхательной арматуры размещаются также световые и технологические люки для проведения замеров и технического обслуживания, а на плавающих крышах, кроме того, устройства для удаления атмосферных осадков через гибкий шланг или шарнирную трубу и подвижную лестницу. Резервуарные парки для хранения нефти и нефтепродуктов представляют собой сложные инженерно-технические сооружения и состоят из резервуаров, как правило, объединенных в группы, систем трубопроводов и других сооружений. Для сокращения потерь нефтепродуктов при их откачке и закачке группы резервуаров со стационарными крышами могут оборудоваться газоуравнительными системами. Эти системы представляют собой сеть газопроводов, соединяющих через огнепреградигели паровоздушные пространства резервуаров между собой. В газоуравнительную систему входят также газгольдер, сборник конденсата, насос для перекачки конденсата и конденсатопровод. Для отключения газового пространства отдельных резервуаров от общей сети имеются перекрывные вентили и задвижки на линиях газопроводов, отходящих от резервуаров. Резервуары, в которых возможно образование донных отложений (осадков), ведущее к уменьшению их полезного объема, оборудуются системами гидроразмыва. Системы гидроразмыва донных отложений включают в себя: насосную установку для подачи воды в систему, зачистной трубопровод диаметром 150 – 300 мм к гидроэжекторной установке, гидроэжекторную установку, состоящую из эжектора, передвижной электропомпы и гидромониторов, трубопровод отвода парафиноводяной смеси. Основные характеристики групп резервуаров

По назначению резервуарные парки могут быть подразделены на следующие виды:

Резервуарные парки первого вида характеризуются, как правило, значительными объемами хранимых жидкостей, а также тем, что в одной резервуарной группе хранятся нефтепродукты, близкие или одинаковые по составу и своим пожароопасным свойствам. В резервуарных парках второго вида все резервуары чаще всего имеют нефть или нефтепродукт одного вида.

Глава 2. Анализ основных причин выхода из строя резервуаров. Одной из основных причин выхода из строя нефтегазового оборудования на объектах добычи, подготовки, транспорта, переработки и хранения нефти является коррозия. Коррозия не только снижает срок службы резервуарного оборудования, но и непосредственно оказывает влияние на промышленную безопасность при его эксплуатации. Опыт эксплуатации стальных товарных и технологических резервуаров показывает, что внутренняя поверхность, как правило, подвергается равномерной, язвенной, щелевой и ножевой (коррозия по границам зерен в зоне перегрева около сварного шва) коррозии. Анализ эксплуатации резервуаров показал, что скорость равномерной коррозии резервуаров составляет от 0,04 до 1,1 мм/год, но при язвенной коррозии наиболее опасны сквозные поражения, приводящие к утечке продукта. Скорость язвенной коррозии при этом превышает равномерную в 3–6 раз и может достигать 8 мм/год. С точки зрения коррозии резервуаров днище – это наиболее опасный элемент конструкции, поскольку оно является наиболее тонкой ее частью, которая постоянно контактирует с подтоварной водой, насыщенной химически активными элементами, ускоряющими процесс коррозии. Результаты анализа аварий резервуаров говорят о том, что именно сквозные отверстия днищ и ножевая коррозия упорного узла (место соединения днища со стенкой), возникшие в результате повреждений защитных покрытий, были причиной наиболее крупных катастроф. Важнейшее значение в решении задачи снижения скорости коррозии оборудования имеет повышение уровня противокоррозионной защиты, что, в свою очередь, обеспечивает промышленную безопасность производства и его экономическую эффективность. Рассмотрим наиболее распространенные методы защиты от коррозии. Изолирующие покрытия Изолирующее покрытие – это покрытие, отделяющее основной металл, из которого изготовлен резервуар, (чаще всего это ст.3 или 09Г2С), от агрессивной среды, и тем самым предотвращающее процесс коррозии основного металла. Изолирующие покрытия для защиты резервуаров могут наноситься с помощью окраски лакокрасочными материалами и газотермическими методами напыления коррозионностойких сталей и сплавов. Протекторная защита Протекторная защита является разновидностью катодной защиты. Принцип протекторной катодной защиты заключается в том, что к защищаемой металлоконструкции присоединяют более электроотрицательный металл – протектор – который, растворяясь в окружающей среде, защищает от разрушения основную конструкцию. Преимущества Лакокрасочные изолирующие покрытия •Сравнительно невысокая стоимость некоторых материалов; •Более низкие затраты на их нанесение, не требующие использования горючих газов, необходимых при газотермических методах, или электроэнергии для нанесения металлизационных покрытий методом электродуговой металлизации. Металлизационные покрытия К преимуществам металлизацион-ных покрытий, и в частности напыления алюминием, относятся следующие: •Более высокая адгезия, прочность и стойкость к механическим воздействиям по сравнению с лакокрасочными покрытиями. •Более длительный срок службы – до 10 раз – по сравнению с лакокрасочными покрытиями за счет высокой коррозионной стойкости, отсутствия процессов старения, механической прочности и коэффициента термического линейного расширения, близкого к коэффициенту основного металла, из которого изготовлен резервуар. •Напыленный металл имеет высокую электропроводность, что исключает образование статического заряда в процессе налива и слива продукта. •Более высокая надежность за счет двойной функциональности покрытия: кроме изолирующих свойств, в случае повреждения покрытия до основного металла напыленное покрытие начинает работать как протекторная защита, выполняя функции жертвенного анода. •Металлизационные анодные покрытия обладают уникальным свойством самовосстановления при возникновении мелких, диаметром или шириной до 2 мм дефектов: процесс коррозии локализуется непосредственно на поврежденном участке, при этом образуются химически стойкие продукты коррозии, которые заполняют дефекты покрытия, восстанавливая его работоспособность. Металлизационные покрытия являются единственным типом антикоррозионных покрытий, обладающих способностями самовосстановления. Поэтому им не страшны язвенная, щелевая. питтинговая и др. типы стесненных коррозий, оказывающих наиболее губительное воздействие на металлоконструкции. Комбинированные покрытия типа металлизация + лакокрасочное покрытие •При повреждении верхнего лакокрасочного слоя функции изолирующего покрытия начинает выполнять напыленный металлический слой. •Комбинированные покрытия сочетают в себе положительные свойства изолирующих покрытий и катодной защиты: при повреждении обоих слоев – лакокрасочного и металлизационного, метал-лизационный слой выполняет функцию жертвенного анода, предотвращая коррозию основного металла. •Легкость в обнаружении местного дефекта покрытия, доходящего до основного металла по вспучиванию. При этом основной металл будет защищен от коррозии металлизационным слоем по принципу катодной защиты. •Более высокая надежность покрытий при эксплуатации в высокоагрессивных средах и жестких условиях по сравнению с лакокрасочными и металлизаци-онными покрытиями, высокая адгезия лакокрасочных материалов с алюминиевым покрытием. Общим положительным качеством всех перечисленных видов покрытия является их ремонтопригодность, то есть возможность локального восстановления в случае возникновения местных дефектов. Сравнительная стоимость материалов, применяемых для нанесения покрытий приведена в таблице 1. Опыт эксплуатации Катодная защита Опыт антикоррозионной защиты резервуарных парков показал, что катодная защита металлоконструкций резервуаров магниевыми и алюминиевыми протекторами оказалась не эффективной по причине низкого срока службы (2-2,5 года). Целесообразность применения В настоящее время в Российской Федерации существуют нормативные документы, которыми определены виды антикоррозионных покрытий, предназначенных для защиты конструкций в зависимости от вида агрессивной среды. В частности, к этим документам относятся следующая нормативно-техническая документация: 1. «Правила устройства вертикальных цилиндрических стальных резервуаров для хранения нефти и нефтепродуктов» ПБ 03-605-03, утвержденные постановлением Госгортехнадзора 76 от 9 июня 2003 года; 2. ГОСТ Р 52910-2008 Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов, утвержденный приказом Ростехрегулорования 57-ст от 25 марта 2008 года. Оба эти документа предусматривают применение двух видов покрытий для защиты резервуаров от коррозии – лакокрасочного и металлизационно – лакокрасочного. 3. Наиболее полно виды покрытий определены в руководящем документе – инструкции РДИ 38 5-6-001-91 «Единая система защиты от коррозии и старения. Защита внутренней поверхности резервуаров для хранения нефти и нефтепродуктов». Этот документ разработан НПО «Леннефтехим» и утвержден в 1991 году Миннефтехимпромом. РДИ 38 5-6-001-91 рекомендует применять следующие варианты защиты в зависимости от зоны резервуара и коррозионной активности среды (таблица 2).

При этом данная инструкция определяет, что «необходимость защиты резервуаров от коррозии, выбор методов и средств, применяемых для этой цели, устанавливается предприятием – владельцем резервуара на основании собственных исследований или рекомендаций специализированных организаций». Наиболее часто встречающиеся дефекты резервуаров можно разделить на две группы:

Опасный дефект обеих групп - трещины протяженностью от 20 до 3000 мм. В большинстве случаев они встречаются в вертикальных швах нижней части первого пояса, в местах пересечений вертикальных и горизонтальных швов первого и второго поясов. Самые основные дефекты и повреждения РВС перечислены в [7]: 1) трещины в окрайках днища по сварным соединениям и основному металлу; 2) трещины в нижнем уторном соединении; 3) трещины в сварных соединениях полотнища днища; 4) выпучины, вмятины и складки днища; 5) трещины в нижних поясах по сварным соединениям и основному металлу; 6) подрезы основного металла, непровары, шлаковые включения и другие дефекты сварных соединений; 7) отпотины в сварных соединениях и основном металле днища, стенки и кровли; 8) изменения геометрической формы верхних поясов стенки резервуара (местные выпучины и вмятины); 9) коррозионные повреждения днища, стенки и кровли; 10) деформации днища по периметру резервуара; 11) равномерные и неравномерные осадки основания; 12) вмятины на нижнем поясе стенки. Таким образом, наиболее распространены дефекты и повреждения днища и нижних поясов стенки. Проведенный анализ контрольно-диагностических работ в резервуарных парках Республики Коми (РК): старых, эксплуатирующихся более 25 лет (20 лет нормативный срок эксплуатации [8]) и новых, эксплуатирующихся до 2 лет, показывает, что поврежденность именно этих элементов чаще всего приводит к отказам. Процентное соотношение дефектов и повреждений резервуаров, работающих в РК, показано на рисунке 1.

Рис.1. Дефекты и повреждения резервуаров в РК Согласно анализу данных обследований наиболее всего образованию дефектов подвержено днище резервуара (рис.2). Во время сезонного оттаивания деятельного слоя многолетнемерзлых грунтов резервуары обычно бывают не заполнены и нагрузки на основание передаются по периметру стенки от собственного веса стенки и веса крыши. Оттаивание начинается с краев резервуара. Из-за значительного поперечного размера под центральной частью резервуара грунты основания могут находиться в мерзлом состоянии еще какое-то время. При загружении теплым нефтепродуктом под днищем начинает активизироваться процесс оттаивания. Заполненный маловязким нефтепродуктом резервуар, благодаря свободной конвекции, является хорошим проводником тепла. Большие массы нефтепродукта в резервуаре в течение теплого периода аккумулируют тепло, и при понижении температуры наружного воздуха процесс оттаивания грунта под резервуаром может продолжаться. Замерзание оттаявшей толщи многолетнемерзлых грунтов под резервуаром происходит обычно в нагруженном состоянии и начинается тоже с краев. Неравномерные смещения основания, происходящие при оттаивании - промерзании деятельного слоя под резервуаром, приводят к деформациям днища и неравномерной осадке основания.

Рис.2. Статистика отказов элементов конструкции резервуара Обследования технического состояния резервуаров показали, что многие резервуары имеют на днище хлопуны, размеры которых значительно превышают предельные нормативные значения. При действии гидростатического давления хлопун в зависимости от своей жесткости может либо не измениться, либо прогнуться до соприкосновения с основанием, либо выхлопнуть как мембрана. При этом, в днище возникают дополнительные напряжения. Наиболее опасно расположение хлопуна вблизи уторного соединения стенки с днищем. Прощелкивание хлопунов при многократной загрузке-разгрузке может привести к образованию усталостных трещин и при определенных условиях к разрушению всего резервуара. При дефектоскопии сварных швов резервуаров были обнаружены следующие виды дефектов: газовые поры, скопления и цепочки газовых пор, непровары, подрезы, трещины, неметаллические и шлаковые включения. Непровары уторного соединения стенки с днищем, расположенные с внутренней

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 820; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.161.199 (0.019 с.) |