Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок теплообмінного обладнання на міцністьСодержание книги

Поиск на нашем сайте

Більшість теплообмінних апаратів працюють при надмірному внутрішньому тиску або під вакуумом. Внаслідок цього в них виникає напруга, обумовлена різницею тисків у посудині і навколишньому середовищі. На цю напругу накладаються термічні напруги, напруга від власної ваги посудини, теплоносіїв, які знаходяться в ній. Необхідно, щоб в цих умовах теплообмінний апарат був досить міцним.

Розрахунок товщини стінки циліндричного корпуса. Посудини, які працюють під тиском, діляться на тонкостінні і товстостінні. Тонкостінними вважають такі посудини, у яких відношення зовнішнього діаметру до внутрішнього рівне або менше 1,1. Товщина корпусу посудини або апарату, що працює під внутрішнім тиском визначається

де рр – розрахунковий або робочий тиск, рівний надлишковому тиску, який виникає при нормальному протіканні робочого процесу в апараті, МПа; Dвн – внутрішній діаметр циліндра, м; Таблиця 3.1 Номінальна допустима напруга

Величину коефіцієнта С в усіх випадках приймають не менше 0,5 мм, а для агресивних середовищ – до 3-5 мм. При стиковому зварюванні швів з двостороннім проварюванням, яке виконується автоматичним дуговим електрозварюванням під шаром флюсу допускається застосування розрахункового коефіцієнта міцності φ=1 при будь-якому виді навантаження. Для з'єднань, виконуваних вручну із забезпеченням двостороннього суцільного провару, а також у разі ручного підварювання вершини шва допускається застосування розрахункового коефіцієнта міцності φ=0,95. При зварюванні вручну швів, доступних з одного боку і маючих підкладку по усій довжині шва, дозволяється застосування розрахункового коефіцієнта міцності шва φ=0,9. Для з'єднань, на яких не забезпечується суцільне проварювання елементів, які сполучаються, а також для з'єднань за наявності швів з двох сторін допускається застосування розрахункового коефіцієнта φ=0,8. У разі стикових швів, що зварюються лише з однієї сторони автоматичним зварюванням під шаром флюсу, коефіцієнт міцності зварного шва φ має бути не більше 0,8. Товщина циліндричного корпусу посудини, яка працює під зовнішнім тиском, визначається за формулою

де Dвн – внутрішній діаметр корпуса, м; l – розрахункова довжина, рівна довжині корпуса плюс перехідна циліндрична частина кришки, м; Еt – модуль пружності при розрахунковій температурі, МПа. Товщина стінки зварного корпуса для теплообмінного апарата, як правило, приймається не менше 5-7мм для хорошого проварювання металу без пропалу, міцності при транспортуванні і монтажі.

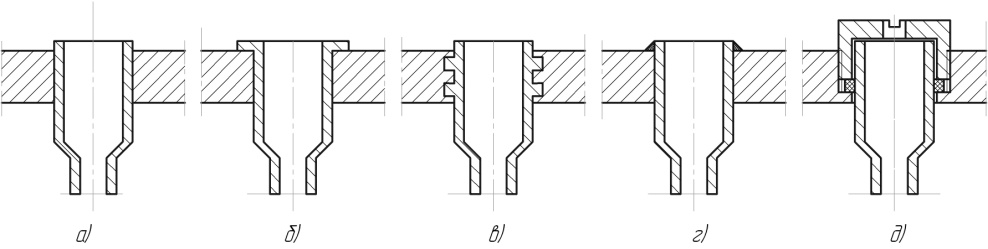

Розрахунок товщини днищ й кришок Найменшу розрахункову товщину за інших рівних умов мають сферичні днища (рис. 3.9а). Але вартість виготовлення їх найбільш висока. Тому в теплообмінних апаратах вони мають обмежене застосування – для компактних апаратів, які працюють при дуже високих тисках. Розрахунок днищ сферичної форми виконується за приведеною нижче формулою для еліптичних днищ, згідно якої товщина сферичного днища виходить менше товщини обичайки циліндричної посудини. Проте з технологічних міркувань товщину його приймають рівною товщині циліндричної обичайки. Найбільш поширені еліптичні днища (рис.3.9б). Висоту випуклої частини днища не рекомендується приймати менше 0,2 Dвн. У випадках, коли h / Dвн >0,3, товщина днища вибирається рівною товщині циліндричної частини апарата, оскільки міцність днища виявляється вищою, ніж у циліндра. У таких випадках отвори для лазів намагаються розташовувати в днищах. Розрахунок еліптичних відбортованих днищ посудин і апаратів, які працюють під внутрішнім або зовнішнім тиском, здійснюється за формулою

де рр, Dвн, z =1- d / Dвн – коефіцієнт неукріпленого отвору; d – діаметр неукріпленого отвору, м; Кz – конструктивний коефіцієнт. При внутрішньому тиску приймається Кz =1 для глухих днищ і Кz =0,95 для днищ із неукріпленими отворами; при зовнішньому тиску приймається К =0,63 для глухих днищ і К =0,6 для днищ з неукріпленими отворами.

Рис. 3.9. Основні типи кришок і днищ: а – сферична; б – еліптична; в – коробкова; г – конічне відбортоване; д – конічне невідбортоване Простішу формулу в порівнянні з еліптичними мають коробкові днища (рис. 3.9в). Але в області переходу від площини до циліндра із спряженням малого радіусу концентрується значна колова напруга, і часто утворюються тріщини. Тому виготовлення коробкових днищ заборонено. Але в експлуатації знаходиться багато апаратів з коробковими днищами. Перевірочний розрахунок їх виконують за формулами для еліптичних днищ. г) Конічні днища (рис. 3.9г,д) застосовуються в апаратах, які працюють при незначних перепадах тиску, або коли необхідно забезпечити надійне видалення з апарата в'язких розчинів, суспензії і інших малорухомих речовин. Товщина стінки конічного днища при α≤70° визначається: а) за напругою на згин

б) за напругою на розтяг

і приймається більше з двох значень. При α>70°

де рр, у – коефіцієнт форми днища, залежить від половини центрального кута α і визначається з графіка, представленого на рис.7-5, [3]; Dр – розрахунковий діаметр, м; для невідбортованих днищ Dр = Dвн, для відбортованих днищ Dр визначається за формулою

де Литі сталеві опуклі днища можна розраховувати за формулами для еліптичних днищ, але значення допустимого напруження потрібно приймати меншим в 1,4 рази ніж для штампованих днищ.

Перевірка міцності з'єднання трубок з решіткою Мінімальна товщина трубних сталевих решіток з умови надійності завальцювання

де d – діаметр трубки, м; s – крок між трубками. Труби в трубних решітках закріплюються розвальцюванням, пайкою, приварюванням, а також за допомогою сальників (рис.3.10). Трубки з сальниковим кріпленням не можуть служити зв'язками між трубними решітками.

Рис. 3.10. Способи кріплення труб в трубних решітках: а – розвальцювання; б – розвальцювання з бортиком; в – розвальцювання із ущільненими канавками; г – приварювання; д – сальникове з’єднання

Необхідна товщина трубних решіток з умови надійності кріплення трубок в решітках

де lв – необхідна глибина розвальцювання, м; q – допустиме навантаження трубок в решітці: для гладкозавальцьованих трубок q =15 МПа; для трубок, які завальцьовані в пази q =30 МПа; для трубок, завальцьованих з бортиком q =40 МПа. ртр – осьове зусилля в найбільш навантаженій трубці, Н. Для апаратів жорсткої конструкції, які розраховуються на термічне напруження між трубками і кожухом: при Δt<15°С

при Δt>15°С

Для апаратів з плаваючою голівкою

У цих формулах: α – коефіцієнт перфорації трубної решітки; n – кількість трубок; d - діаметр трубок, м; pp - розрахунковий тиск, МПа; σ – напруження від згину в трубній решітці, МПа. Повна послідовність виконання розрахунку на міцність теплообмінного обладнання викладена в [3].

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 305; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.176.112 (0.008 с.) |

, м (3.36)

, м (3.36) - номінальна допустима напруга, вибирається залежно від марки сталі і температури стінки (табл. 3.1), МПа; η - коефіцієнт, який враховує клас апарата: при обігріві парою або підігрітими газами вибухо- і пожежонебезпечних або токсичних речовин η =0,9, для інших речовин η =1; φ – коефіцієнт міцності зварного шва; С – поправка на корозію і округлення товщини до стандартного розміру листа.

- номінальна допустима напруга, вибирається залежно від марки сталі і температури стінки (табл. 3.1), МПа; η - коефіцієнт, який враховує клас апарата: при обігріві парою або підігрітими газами вибухо- і пожежонебезпечних або токсичних речовин η =0,9, для інших речовин η =1; φ – коефіцієнт міцності зварного шва; С – поправка на корозію і округлення товщини до стандартного розміру листа. , (3.37)

, (3.37) , (3.38)

, (3.38) - висота опуклої частини днища, м;

- висота опуклої частини днища, м;

; (3.39)

; (3.39) , (3.40)

, (3.40) , (3.41)

, (3.41) , (3.42)

, (3.42) .

. м, (3.43)

м, (3.43)

, (3.44)

, (3.44) , (3.45)

, (3.45) . (3.46)

. (3.46) . (3.47)

. (3.47)