Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По организации и порядку эксплуатации пожарных рукавовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте МЕТОДИЧЕСКОЕ РУКОВОДСТВО ПО ОРГАНИЗАЦИИ И ПОРЯДКУ ЭКСПЛУАТАЦИИ ПОЖАРНЫХ РУКАВОВ

Москва – 2007

1. ОБЩИЕ ПОЛОЖЕНИЯ............................................................................... 3 НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ 3 2.1. ВСАСЫВАЮЩИЕ И НАПОРНО-ВСАСЫВАЮЩИЕ РУКАВА............. 3 2.2. НАПОРНЫЕ РУКАВА................................................................................. 5 3. ЭКСПЛУАТАЦИЯ РУКАВОВ..................................................................... 9 3.1. ПОСТАНОВКА РУКАВОВ НА ВООРУЖЕНИЕ ПОЖАРНЫХ ЧАСТЕЙ И ДЛЯ КОМПЛЕКТАЦИИ ПОЖАРНЫХ КРАНОВ........................................ 9 3.2.ОСНОВНЫЕ ПРИНЦИПЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ......... 13 3.3. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ВСАСЫВАЮЩИХ И НАПОРНО-ВСАСЫВАЮЩИХ РУКАВОВ.......................................................................... 14 3.3.1. ПРИМЕНЕНИЕ В РАБОТЕ ПРИ ТУШЕНИИ ПОЖАРА....................... 14 3.3.2. ОСОБЕННОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ...................... 15 3.3.3.РЕМОНТ..................................................................................................... 18 3.3.4. ХРАНЕНИЕ............................................................................................... 20 3.4. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ НАПОРНЬК РУКАВОВ................ 21 3.4.1. ПРИМЕНЕНИЕ В РАБОТЕ ПРИ ТУШЕНИИ ПОЖАРА....................... 21 3.4.2. ОСОБЕННОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ...................... 26 3.4.3. РЕМОНТ.................................................................................................... 29 3.4.4. ХРАНЕНИЕ............................................................................................... 34 3.5. ЭКСПЛУАТАЦИЯ НАПОРНЫХ РУКАВОВ В ПОЖАРНЫХ КРАНАХ 35 3.6.ОБОРУДОВАНИЕ РУКАВОВ ПОЖАРНЫМИ СОЕДИНИТЕЛЬНЫМИ ГОЛОВКАМИ...................................................................................................... 35

СПИСАНИЕ, УТИЛИЗАЦИЯ И ПОРЯДОК ПОДАЧИ РЕКЛАМАЦИЙ................................................................................................. 36 ПРИЛОЖЕНИЕ № 1 Примерная структура и содержание формуляра ПРИЛОЖЕНИЕ № 2 Примерный перечень оборудования, необходимого для оснащения рукавных баз и рукавных постов пожарных частей ПРИЛОЖЕНИЕ № 3 Значения испытательного давления при проверке рукавов на герметичность

ОБЩИЕ ПОЛОЖЕНИЯ Настоящее Методическое руководство определяет организацию и порядок эксплуатации пожарных рукавов, включающие правила технического обслуживания, хранения, ремонта и списания пожарных рукавов, а так же меры по обеспечению безопасности работы с ними. Находящиеся в эксплуатации пожарные рукава должны быть в исправном состоянии. Исправное состояние пожарных рукавов обеспечивается соблюдением правил эксплуатации и хранения, своевременным проведением технического обслуживания и качественным выполнением ремонта. Ответственность за поддержание в исправном состоянии и сохранность пожарных рукавов возлагается на руководителя подразделения (организации).

НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Пожарный рукав представляет гибкий трубопровод, предназначенный для транспортирования огнетушащих веществ и оборудованный при эксплуатации в расчете пожарной машины, а также в составе пожарного крана пожарными соединительными головками. Пожарные рукава (далее - рукава) подразделяются на: всасывающие, напорно-всасывающие и напорные.

Всасывающие и напорно-всасывающие рукава Всасывающий рукав предназначен для забора воды из водоисточника с помощью пожарного насоса и транспортирования ее для пожаротушения. Напорно-всасывающий рукав предназначен для забора воды из водоисточника с помощью пожарного насоса или из системы противопожарного водоснабжения и транспортирования ее для пожаротушения. Всасывающие и напорно-всасывающие рукава эксплуатируются в комплекте пожарного оборудования пожарных машин. Пожарные машины комплектуют всасывающими и напорно-всасывающими рукавами по ГОСТ 5398-76 «Рукава резиновые напорно-всасывающие с текстильным каркасом неармированные. Технические условия». Для пожаротушения применяют всасывающие и напорно-всасывающие рукава классов «В» и «КЩ». Всасывающие и напорно-всасывающие рукава по ГОСТ 5398 поставляют без пожарных соединительных головок. Технические характеристики всасывающих и напорно-всасывающих рукавов, оборудованных пожарными соединительными головками, представлены в таблице 1.

Таблица 1

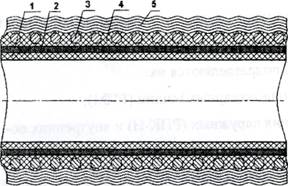

Общая схема расположения конструктивных элементов всасывающих и напорно-всасывающих рукавов приведена на рисунке 1. Рисунок 1. Схема расположения конструктивных элементов всасывающих и напорно-всасывающих рукавов

1- внутренняя резиновая камера; 2- текстильный слой; 3- проволочная спираль; 4- промежуточный резиновый слой; 5- текстильный слой Пример условного обозначения при поставках напорно-всасывающего рукава без пожарных соединительных головок: класса В, группы 2, с внутренним диаметром 75 мм, рабочим давлением 0,5 МПа (5 кгс/см2), предназначенным для работы в районах с умеренным климатом: «Рукав В-2-75-5У ГОСТ 5398». Напорные рукава Напорный рукав предназначен для транспортирования огнетушащих веществ под избыточным давлением для пожаротушения. Напорный рукав должен соответствовать ГОСТ 51049-97 «Техника пожарная. Рукава пожарные напорные. Общие технические требования. Методы испытаний» и НПБ 152-2000 «Техника пожарная. Рукава пожарные напорные. Технические требования пожарной безопасности. Методы испытаний». Напорные рукава состоят из тканого или ткановязаного каркаса и внутреннего гидроизоляционного покрытия. При изготовлении каркаса напорного рукава, используют нити из химических и натуральных волокон. Внутреннее гидроизоляционное покрытие изготавливается из различных видов резин, латекса, полиуретанов и других полимерных материалов. Напорные рукава с каркасом из натуральных волокон могут не иметь внутреннего гидроизоляционного покрытия. В зависимости от назначения напорного рукава его каркас может иметь наружное защитное покрытие или пропитку. По назначению напорные рукава подразделяются на: предназначенные для комплектации пожарных машин (РПМ); предназначенные для оборудования наружных (РПК-Н) и внутренних пожарных кранов зданий и сооружений (РПК-В). В зависимости от величины условного прохода (ОН) и рабочего давления (Рр), напорные рукава классифицируются в соответствии с таблицей 2. РПК - эксплуатируются в пожарных кранах зданий и сооружений, где установлены пожарные насосы на рабочее давление 1,0 МПа. РПМ-1,2 - эксплуатируются при прокладке магистральных линий от пожарных насосных станций ПНС 110. РПМ-1,6 - эксплуатируются на пожарных автомобилях и других пожарных машинах, оборудованных пожарными насосами на рабочее давление 1,6 МПа. РПМ-3,0 эксплуатируются на пожарных автомобилях и других пожарных машинах, оборудованных пожарными насосами высокого давления до 3,0 МПа.

Таблица 2.

По стойкости к внешним воздействиям напорные рукава подразделяются на; обычного исполнения; специального исполнения: износостойкие (И), маслостойкие (М), термостойкие (Т). Напорные рукава специального исполнения обладают повышенной стойкостью: износостойкие - к абразивному износу (истиранию); маслостойкие ~ к воздействию масел и различных нефтепродуктов; термостойкие - к воздействию нагретых твердых предметов. Особую подгруппу термостойких напорных рукавов составляют перколированные напорные рукава. Перколированные напорные рукава - напорные рукава, конструкция которых обеспечивает термостойкость за счет увлажнения их наружной поверхности по всей длине транспортируемыми огнетушащими веществами (водой, водными растворами пенообразователей и т.п.) под давлением. Перколированные напорные рукава, предназначены в основном для тушения пожаров, где необходима прокладка напорных рукавов по нагретым до значительной температуры поверхностям (тлеющим торфяникам, углям и т.п.). Основные технические характеристики напорных рукавов при поставке предприятием-изготовителем приведены в таблице 3.

Таблица 3.

Примеры условного обозначения: напорного рукава с условным проходом 50, на рабочее давление 1,6МПа, обычного исполнения, климатического исполнения ТУ1 по ГОСТ 15150, для оборудования пожарных машин: РПМ-50-1,6-ТУ; напорного рукава с условным проходом 65, на рабочее давление 3,0 МПа, износостойкого, маслостойкого, термостойкого, климатического исполнения У1 по ГОСТ 15150, для оборудования пожарных машин: РПМ-65-3,0-ИМТ-У. ЭКСПЛУАТАЦИЯ РУКАВОВ Эксплуатация рукавов включает в себя: постановку на вооружение пожарных частей и для комплектации пожарных кранов; применение в работе при тушении пожаров; техническое обслуживание; ремонт; хранение. Технологическая схема эксплуатации рукавов приведена на рисунке 2.

Техническое обслуживание

Отмачивание (оттаивание) Доставленные на рукавную базу (пост) или в часть использованные на пожаре или учении всасывающие и напорно-всасывающие рукава в зимнее время должны полностью оттаять в теплом помещении. Для этого может быть использована ванна с водой (рисунок 5). Чтобы ускорить процесс оттаивания, ванна закрывается сверху крышками и в нее подается горячая вода. Эта же ванна используется для отмачивания загрязненных всасывающих и напорно-всасывающих рукавов.

Рисунок 5. Ванна для отмачивания (оттаивания)

Мойка После оттаивания или отмачивания всасывающие и напорно-всасывающие рукава подаются на мойку. Их моют вручную щеткой или с использованием приспособлений и механизированного оборудования. Внешний осмотр Внешний осмотр всасывающих и напорно-всасывающих рукавов, находящихся в эксплуатации, проводят после каждого применения, но не реже одного раза в месяц, а при хранении на складе и рукавных базах не реже одного раза в год. Их подвергают осмотру на наличие маркировки, возможных внешних и внутренних повреждений или дефектов. Наружную поверхность всасывающих и напорно-всасывающих рукавов, включая головки и места их соединения с данными рукавами, проверяют визуально, внешним осмотром на изменение цвета, наличие пятен, порезов, проколов, деформаций, изломов, трещин и т.д. Деформации и отслаивания на внутренней поверхности проверяют визуально, осмотром на свет. При ослаблении натяжения хомутов, крепящих всасывающие и напорно-всасывающие рукава к всасывающим пожарным соединительным головкам, хомуты подтягиваются с помощью ключа и контрятся гайкой. По результатам осмотра, принимают решение о дальнейшей эксплуатации всасывающих и напорно-всасывающих рукавов или необходимости их испытания и ремонта.

Испытание Всасывающие и напорно-всасывающие рукава, находящиеся в эксплуатации, испытывают не менее одного раза в 6 месяцев при плановых проверках, а также в случае, если они не выдержали проверку внешним осмотром и после ремонта. В условиях хранения на складе или рукавной базе, всасывающие и напорно-всасывающие рукава испытывают по истечении гарантийного срока хранения на герметичность рабочим давлением (таблица 1 приложения № 3). При испытании всасывающего и напорно-всасывающего рукава на герметичность при избыточном давлении, один конец его подсоединяют к источнику давления, другой закрывают заглушкой, имеющей кран для выпуска воздуха. При открытом кране испытываемый рукав медленно заполняется водой до полного удаления из него воздуха. Кран закрывают и постепенно повышают давление в испытываемом рукаве до значения испытательного давления согласно таблице 1 приложения № 3. Выдерживают его при этом давлении в течение 10 мин. На испытываемом рукаве и в местах соединений с пожарными соединительными головками не должно быть разрывов и местных вздутий, просачивания воды, а также деформации металлической спирали. Для испытания всасывающих и напорно-всасывающих рукавов на герметичность при разрежении, один конец испытываемого рукава подсоединяют к вакуум-линии с мановакуумметром (вакуумметром), другой заглушают. Создают в испытываемом рукаве разрежение, равное (0,08 ± 0,01) МПа, затем перекрывают вакуум-линию и выдерживают при этом разрежении в течение 3 мин. Падение разрежения за это время не должно превышать 0,015 МПа. В процессе испытаний на наружной поверхности испытываемого рукава не должно быть сплющивания и изломов. После испытания внутреннюю полость испытываемого рукава просматривают на свет. Всасывающий или напорно-всасывающий рукав, выдержавший испытание, не должен иметь на внутренней поверхности выпуклостей, пузырей, надрывов и отслоения. Отслоение внутреннего слоя резины визуальным осмотром обнаружить сложно, так как слой резины при снятии разрежения занимает первоначальное Методическое руководство. Поэтому всасывающий или напорно-всасывающий рукав проверяют на возможность забора воды из водоисточника с помощью насоса. При наличии отслоения и перекрытии проходного сечения испытываемого рукава, вакуумметр показывает высокое разрежение, но вода в насос не поступает.

Сушка Сушить всасывающие и напорно-всасывающие рукава следует, зимой в рукавных сушилках, летом на открытом воздухе в тени. Температура сушки не должна превышать плюс 50 °С. Запрещается сушить их на отопительных батареях, котлах, крышах зданий и на солнце. После испарения влаги всасывающие и напорно-всасывающие рукава удаляются из сушилки. Ремонт Всасывающие и напорно-всасывающие рукава следует ремонтировать, если они не выдержали испытаний, а также при наличии видимых механических повреждений (проколы, абразивный износ, смятие спирали и т.п.) и других неисправностей. При потере герметичности и внешних повреждениях на самих всасывающих и напорно-всасывающих рукавах, в зависимости от характера повреждения, их ремонтируют одним из следующих способов: а)наложением заплат на наружную поверхность ремонтируемого рукава б)вулканизацией сырой резиной. При повреждении пожарных соединительных головок на всасывающих и напорно-всасывающих рукавах, необходимо заменить пожарные соединительные головки и присоединить их методом навязки в соответствии с п. 3.6 Методического руководства или при помощи хомутов. Хранение Хранению подлежат только чистые всасывающие и напорно-всасывающие рукава. Не допускается хранение всасывающих и напорно-всасывающих рукавов вблизи работающего оборудования, способного выделять озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи. Всасывающие и напорно-всасывающие рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, от попадания на них масла, бензина, керосина, от действия их паров, а также кислот, щелочей и других веществ, разрушающих резину. Всасывающие и напорно-всасывающие рукава должны храниться в помещении на стеллажах параллельными рядами высотой не более 1 м при температуре от минус 25 до плюс 30 °С и размещаться на расстоянии не менее 1 метра от отопительных приборов. Всасывающие и напорно-всасывающие рукава больших диаметров размещаются на нижних полках стеллажей. Новые всасывающие и напорно-всасывающие рукава хранятся в отдельном складском помещении или на специально выделенных стеллажах. Срок хранения должен быть не более 10 лет. Конкретный срок хранения указывается в эксплуатационной документации предприятия-изготовителя. Один раз в год проводится их внешний осмотр. По истечении срока хранения, указанного в эксплуатационной документации комиссионно проверяется качество всасывающих и напорно-всасывающих рукавов внешним осмотром и проведением испытаний в соответствии с п. 3.3.2.4 Методического руководства. При положительных результатах испытаний, они либо поступают в эксплуатацию, либо на дальнейшее хранение с последующей проверкой 1 раз в год. При постановке на эксплуатацию всасывающие и напорно-всасывающие рукава испытывают в соответствии с п. 3.1 Методического руководства. Отмачивание (оттаивание) Доставленные на рукавную базу (пост) или в часть использованные на пожаре или учении напорные рукава должны полностью оттаять в теплом помещении. Для этого может быть использована ванна с водой (рисунок 5). Чтобы ускорить процесс оттаивания, ванна закрывается сверху крышками и в нее подается горячая вода. Эта же ванна используется для отмачивания загрязненных напорных рукавов. Мойка После оттаивания или отмачивания напорные рукава подаются на мойку, Загрязненные напорные рукава очищаются от грязи при помощи специальных ру-кавомоечных машин, а при их отсутствии щетками с использованием воды. Внешний осмотр Внешний осмотр напорных рукавов, находящихся в эксплуатации, проводят после каждого применения, но не реже одного раза в месяц, а при хранении на складе и рукавных базах не реже одного раза в год. Рукава подвергают осмотру на наличие маркировки, возможных внешних повреждений или дефектов. Наружную поверхность напорного рукава, включая пожарные соединительные головки и места их соединения с напорным рукавом, проверяют внешним осмотром на изменение цвета, наличие пятен, порезы, проколы, смятие, трещины и т.д. По результатам осмотра, принимают решение об их испытании или ремонте.

Испытание Испытания напорных рукавов, находящихся в эксплуатации проводятся после каждого применения, но не реже одного раза в 6 месяцев. Напорные рукава испытывают на герметичность под давлением, указанным в таблице 2 приложения № 3. После ремонта или по истечении гарантийного срока хранения, указанного в эксплуатационной документации, их испытывают на герметичность под давлением, указанным в таблице 3 приложения № 3. Напорные рукава из натуральных волокон (льняные и льноджутовые) перед испытаниями заполняют водой под давлением от 0,2 (2) до 0,4 (4) МПа (кг/см) и выдерживают в течение 5 минут. Данные напорные рукава под испытательным давлением после намокания льняных нитей каркаса не должны иметь свищей, кроме пылевидных. Напорные рукава допускается испытывать в виде линии до пяти штук, одного условного прохода. При гидравлическом испытании напорный рукав или линия из напорных рукавов присоединяется к насосу с манометром. На другой конец напорного рукава или линии присоединяется перекрывной пожарный ствол или трехходовое разветвление. В соединениях между испытываемыми рукавами и применяемой арматурой должна быть обеспечена герметичность. После удаления воздуха и заполнения линии водой, постепенно поднимают давление воды в напорном рукаве до испытательного. Под этим давлением держат линию в течение времени необходимого для осмотра напорного рукава (линии из напорных рукавов) по всей длине и соединений в месте навязки их на пожарные соединительные головки. Появление свищей и капель воды не допускается (исключение составляют перколированные напорные рукава). Результаты испытания заносятся в формуляр напорного рукава.

Сушка Сушить напорные рукава можно в башенных, камерных и других сушилках. Башенная сушилка (рисунок 11) должна иметь калорифер или другие приборы для подогрева воздуха.

1- лебедка; 2- короб для отвода воздуха; 3- шибер; 4- трос; 5- верхняя решетка; 6- ролик для подвески; 7- напорный рукав; 8- сушильная камера; 9- жалюзи; 10- короб для подвода воздуха; 11 - шибер; 12-калорифер; 13 - водосток Рисунок 11. Схема башенной сушилки

Развешивать напорные рукава для сушки нужно равномерно по всему сечению шахты. Плотность заполнения должна быть от 10 до 15 напорных рукавов на 1 м. Подъем их производится лебедкой. В камерных сушилках напорные рукава сушат свернутыми в свободную скатку с зазорами от 20 до 25 мм между витками. При отсутствии рукавных сушилок напорные рукава следует сушить: вне помещения при температуре воздуха плюс 20 °С и выше при относительной влажности не выше 80 %. Их развешивают или раскладывают на решетчатый наклонный стеллаж. При этом они должны быть защищены от прямого действия солнечных лучей и осадков; в помещении с достаточно нагретым воздухом или с теплоизлучающими приборами напорные рукава располагаются так же, как и в сушилках или на решетчатых стеллажах, на расстоянии не менее 1 м от теплоизлучающих приборов. В обоих случаях продолжительность сушки не должна превышать 24 часов. Сушить напорные рукава следует согласно инструкции по эксплуатации для каждого типа напорного рукава. ЗАПРЕЩАЕТСЯ СУШИТЬ ИХ НЕПОСРЕДСТВЕННО НА ОТОПИТЕЛЬНЫХ БАТАРЕЯХ И КОТЛАХ. Не допускается подвешивать их для сушки на металлических неокрашенных предметах.

Скатка и перекатка После сушки напорные рукава скатывают в одинарную или двойную скатку. Для скатывания может быть использовано специальное приспособление. Периодичность перекатки напорных рукавов должна соответствовать эксплуатационной документации на конкретный напорный рукав. Ремонт В процессе эксплуатации напорные рукава получают повреждения, которые могут быть устранены ремонтом. Ремонту подвергают вымытые и высушенные напорные рукава. Напорные рукава, получившие повреждения каркаса, ремонтируют следующими способами: а)вулканизацией; б)с применением клеев. Напорные рукава, получившие повреждения пожарных соединительных головок и мест соединений с ними, оборудуются пожарными соединительными головками заново в соответствии с п. 3.6 Методического руководства. Технология ремонта конкретного типа напорного рукава должна быть изложена в формуляре, составленном заводом-изготовителем.

Ремонт с применением клеев Ремонт сквозных проколов или порезов осуществляется постановкой наружных и внутренних заплат одновременно. При повреждениях напорных рукавов без нарушения целостности внутреннего гидроизоляционного слоя ремонт осуществляется наложением наружных заплат. При использовании любого из клеев подготовка заплат и мест ремонта осуществляется в следующей последовательности: место на напорном рукаве и заплата зачищается, у латексированных напорных рукавов в месте повреждения, кроме того, удаляется латексная пленка и поверхности склеивания обезжириваются; на ремонтируемое место и заплату кистью наносят от одного до трех слоев клея в зависимости от склеиваемых поверхностей, причем каждый слой просушивается в течение от 15 до 20 мин при комнатной температуре; после просушки последних слоев клея заплата накладывается на ремонтируемое место и прижимается к нему пальцами рук или легкими ударами резинового молотка; участок напорного рукава с наложенной заплатой целесообразно поместить в пресс или между зажимами струбцины, плотно зажать и выдержать в течение от 10 до 15 мин при комнатной температуре. На наружную поверхность заплаты накладывается пергамент или полиэтилен для предотвращения случайного приклеивания ее к поверхности контакта в прессе или струбцине. Пергамент или полиэтилен вводится также в напорный рукав под ремонтируемое место во избежание склеивания внутренней поверхности гидроизоляционного слоя. Давление с которым заплата должна быть прижата к напорному рукаву, устанавливается из расчета 5 кг на 1 см2 поверхности заплаты и выдерживается при комнатной температуре в течение одного часа. После этого напорный рукав извлекается из пресса и выдерживается без деформации отремонтированного места в течение от 10 до 13 часов. Установка заплат внутрь напорного рукава производится с помощью приспособления, схема которого показана на рисунке 12. Обработка внутренней поверхности напорного рукава в месте установки заплаты осуществляется через разрыв в напорном рукаве.

Рисунок 12. Приспособление для прижима заплаты

Воздух, подаваемый в камеру под давлением от 0,3 до 0,5 МПа, расправляет ее и прижимает заплату к ремонтируемому участку напорного рукава. В таком положении они выдерживаются в течение одного часа, затем давление воздуха снижается до нуля, а приспособление извлекается из напорного рукава. Заплаты изготавливают из кусков напорного рукава того же типа. Размеры заплат определяются величиной разрыва напорного рукава. При этом дается припуск от краев разрыва во все стороны на величину от 35 до 40 мм. При ремонте проколов установка заплат внутрь напорного рукава на предварительно подготовленное место производится с помощью специального держателя заплат (рисунок 13). Держатель заплат вводится внутрь напорного рукава и перемещается к месту ремонта под действием собственной силы тяжести («протряхивается» в напорный рукав).

Рисунок 13. Держатель заплат

Заплату устанавливают на мембрану приспособления обращенной наружу клеевой стороной. Для того, чтобы заплата в процессе установки держателя к ремонтированному месту не смещалась, ее в двух или трех точках приклеивают к мембране клеем, который при высыхании и деформации мембраны отклеивается, позволяя свободно извлекать приспособление из напорного рукава. Технология ремонта конкретных типов и модификаций напорный рукавов должна быть приведена в формуляре, составленном предприятием-изготовителем. По окончании ремонта, ответственным за эксплуатацию напорных рукавов, в формуляр вносятся сведения о ремонте (вид ремонта, характер повреждения). Отремонтированные напорные рукава испытывают гидравлическим давлением (таблица 3 приложения № 3) не ранее, чем через 24 часа после ремонта.

Хранение Хранению подлежат только чистые напорные рукава. Не допускается хранение напорных рукавов вблизи работающего оборудования, способного выделять озон, а также искусственных источников света, выделяющих ультрафиолетовые лучи. Рукава должны быть защищены от воздействия прямых солнечных и тепловых лучей, от попадания на них масла, бензина, керосина, от действия их паров, а также кислот, щелочей и других веществ, разрушающих резину. Напорные рукава должны храниться, разделенными по их условным проходам, на пронумерованных стеллажах на расстоянии не менее 1 метра от отопительных приборов. Хранить их следует в помещениях с условиями (температура, влажность), отвечающими требованиям эксплуатационной документации на них. Помещения для хранения напорных рукавов должны иметь естественную вентиляцию. Эти помещения могут иметь как искусственное, так и естественное освещение, в последнем случае стекла окон нужно зашторивать. Напорные рукава хранятся на стеллажах в скатках в вертикальном положении. Стеллажи обеспечиваются поддонами, на которые укладываются скатки напорных рукавов. Поддоны должны исключать контакт скатки с острыми кромками каркасов стеллажей. Хранение других веществ и материалов совместно с напорными рукавами не допускается. Напорные рукава больших диаметров размещаются на нижних полках стеллажей. Новые напорные рукава хранятся в отдельном складском помещении или на специально выделенных стеллажах. ТО напорных рукавов, находящихся на хранении заключается в периодическом осмотре и перекатывании: полное раскатывание напорного рукава из скатки и скатывание его в скатку. Периодичность и особенности перекатывания должны быть указаны в эксплутационной документации на конкретный напорный рукав.

МЕТОДИЧЕСКОЕ РУКОВОДСТВО ПО ОРГАНИЗАЦИИ И ПОРЯДКУ ЭКСПЛУАТАЦИИ ПОЖАРНЫХ РУКАВОВ

Москва – 2007

1. ОБЩИЕ ПОЛОЖЕНИЯ............................................................................... 3

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 606; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.012 с.) |