Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция № 1. Введение. Роль и значение буровых работ.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Хузина Л.Б.

ТЕХНОЛОГИЯ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

Учебное пособие для проведения лекционных занятий по дисциплине «Технология бурения нефтяных и газовых скважин» для студентов всех форм обучения специальности 130504.65 «Бурение нефтяных и газовых скважин»

Альметьевск 2010 УДК 622.24 Хузина Л.Б. Учебное пособие предназначено для слушателей курсов повышения квалификации «Обучение на право технического руководства горными работами» и студентов обучающихся, по направлению подготовки дипломированных специалистов 13500 «Нефтегазовое дело» - Альметьевск: Альметьевский государственный нефтяной институт, 2010. –88 с.

Печатается по решению учебно-методического совета АГНИ.

Рецензенты: 1. Д. г-м. н., проф., зав. каф. ИТМЕН филиала ГОУ ВПО “УГНТУ “ в г. Октябрьском - Ю. А. Гуторов 2. К.г-м.н., доцент кафедры «Бурение нефтяных и газовых скважин» - Файзуллин В.А.

© Альметьевский государственный нефтяной институт, 2009 Введение Данное учебное пособие позволяет получить представления об основных процессах при строительстве скважин. Рассмотрены требования и необходимые условия для начала работ по строительству скважин, основные этапы цикла строительства скважины, необходимый перечень документов и правила безопасности при строительстве нефтяных скважин, характерные признаки аварий, их классификация, требования к буровым установкам, техническим устройствам, инструменту, первичное вскрытие продуктивных пластов, вторичное вскрытие продуктивного пласта,и т.д. Студентам необходимо освоить основные термины, основополагающие принципы выбора конструкции скважины, знать правила безопасности в нефтяной и газовой промышленности и т.д. Пособие содержит перечень контрольных вопросов, который выносится на зачётное занятие. Лекция № 1. Введение. Роль и значение буровых работ. Краткая история бурения.

Нефтяная промышленность России является основой экономики страны. Главной бюджетообразующей компанией республики остается ОАО “Татнефть”. Уровень добычи нефти в 2006 году составил 25 миллионов 405 тысяч тонн нефти – это тех уровень за последние 13 лет. Уровень добычи нефти в 2007 году составил 25 миллионов 741 тысяч тонн нефти. По сведениям независимой оценки, проведенной компанией “Миллер энд Ленц” на начало 2007 года доказанные разрабатываемые и неразрабатываемые запасы ОАО “Татнефть” составляют 830 миллионов тонн нефти, и эти запасы своевременно и эффективно продолжают пополняться. По сведениям независимой оценки, проведенной компанией “Миллер энд Ленц” на начало 2008 года доказанные разрабатываемые и неразрабатываемые запасы ОАО “Татнефть” составляют 6139,7 миллионов баррелей нефти Средний дебит нефти действующих добывающих скважин по ОАО “Татнефть” – 4,1 тонна в сутки. Среднесуточный дебит новых скважин – 7 тонн в сутки в 2007 году, 8.9 тонн в сутки в 2008 году. В 2006 году выросли объемы бурения за пределами республики Татарстан. На Ашальчинском месторождении природных битумов пробурена уникальная система двух параллельных горизонтальных скважин (№232, №233) с выходом на поверхность. Скважины были пробурены с использованием стандартной буровой установки для вертикального бурения. Такая работа была произведена впервые в мировой практике. И еще 2 пары таких скважин уже пробурены. При бурении этих скважин было применено новое оборудование (осциллятор). Применение осциллятора позволило увеличить длину горизонтального участка с 350 до 530метров. В целях дальнейшего повышения эффективности разработки битумных месторождений объявлен тендер для привлечения стратегического партнера. Желание принять участие в тендере проявили такие всемирно известные компании как ”Шелл”, “Коноко”, “Филипс”, “Эксон Мобил”, “Шеврон”, “Репсол”. И как сказал генеральный директор, ОАО “Татнефть” Шафагат Тахаутдинов на годовом собрании акционеров 2007 года, обращаясь к студентам нефтяного института: «Вам предстоит заниматься разработкой битумных месторождений с зарубежными специалистами, поэтому изучайте иностранный язык и владейте им в совершенстве – в жизни вам это поможет обязательно!» В ближайшие годы в области строительства скважин наиболее перспективными направлениями являются: бурение скважин с горизонтальным окончанием, многозабойные окончания, разветвленно-горизонтальные окончания, а также другие новые технологии вскрытия продуктивных горизонтов. Основной тенденцией, которая прослеживается при бурении горизонтальных скважин, является комбинирование профилей с большим и средним радиусом участка искривления.

Краткая история бурения Еще около 25 тысяч лет назад первобытный человек при изготовлении различных инструментов сверлил в них отверстия кремниевым буром. Вращательное бурение (сверление) применялось около 6000 лет назад при строительстве пирамид в Древнем Египте. В работах философа Конфуция (600г. до н.э) есть первые сообщения о китайских скважинах для добычи воды и соляных рассолов. Скважины бурили до глубины 900 метров методом ударного бурения, что говорит о том, что до этого техника бурения развивалась в течение, по крайней мере, еще несколько сотен лет. Иногда китайцы случайно находили нефть или газ. Вт. Сычуане, в 221-263 гг. н.э. из скважины глубиной около 240 метров добыли газ для выпаривания соли. В России бурение первых скважин относится к IX веку, при добыче растворов поваренной соли в районе г. Старая Русса. В окрестностях города Соликамска обнаружены следы буровых скважин (XV – XVIIвв.) глубиной 100 метров при диаметре до 1 метра. Обвалы стенок скважины были частым явлением. Для крепления использовались или полые стволы деревьев или трубы, сплетенные из ивовой коры. Лишь в конце XIX века стенки скважины укреплялись железными трубами. Железные трубы изготавливались из листового железа, гнули и склепывали. Трубы при углублении скважины продвигали за буровым инструментом (долотом), для этого они были сделаны меньшего диаметра, чем предыдущие. Эти трубы получили название обсадных. Со временем вместо клепанных стали применять цельнонатянутые с резьбой на концах. В США первая скважина была пробурена в 1806 году близ города Чорлетона в Западной Вирджинии для добычи соляного раствора. В 1826г. близ города Бернсвилла в штате Кентукки случайно была найдена нефть. Первые исторические сведения о применении бурения для поисков нефти появились в 30 годах XIX века. Приводятся описания очевидца на Тамани: «Когда предлагают выкопать в новом месте колодец, то сначала пробуют буровом землю, вдавливая и подливая немного воды, дабы он ходше ходил и по вынятию оного, есть ли будет держаться нефть, то на сем месте начинают копать четырехугольную яму.» Сохранился рапорт члена Совета Главного Управления Закавказского края В.И. Семенова в 1844 году, в котором говорится о необходимости углубления посредством бура некоторых колодцев и произведения разведки на нефть. В то время управляющим бокинских и шированских нефтяных и соляных промыслов был горный инженер Н.И. Воскобойников. В 1846 году министерство финансов спонсировало Начало буровых работ. Граф Воронцов, 14 июля 1848 года, будучи наместником Кавказа, пишет в докладной записке: «На Биби - Эйбате» пробурена скважина, в которой найдена нефть». Этот есть первая нефтяная скважина в мире! Промывка, впервые предложена в 1846 году французским инженером Фовелем, заключалась в следующем: с поверхности земли по полым трубам в скважину насосом закачивалась вода, выносящая кусочки породы наверх. В США первая нефтяная скважина была пробурена в 1859 году, в районе г. Тайтесвилл, штат Пенсильвания, Э. Дрейком, работавшим по заданию фирмы «Сенека ойл компани». Глубина скважины составляла 22 метра и она дала нефть. Долгое время эта скважина считалась первой в мире, но найденные документы о работах под руководством В.И. Семенова восстановили историческую справедливость. Рождение нефтяной промышленности обычно связывают с бурением первой скважины, давшей промышленную нефть, например, в Канаде - 1858 г., Румынии – 1857г., Венесуэла – 1853г. ПЕРВЫЙ МИЛЛИАРД 1943 г., 3 августа. На Шугуров-ской глубокой скважине № 1 (мастер Хамидуллин Г.Х.), заложенной в пойме реки Лесная Шешма рядом с селом Шугурово, выявлены промышленные запасы нефти. 1946 г., 17 сентября. На скважине № 1 (мастер Баклушин С.Ф.) получен мощный фонтан нефти с дебитом более 500 т в сутки! Это была большая Бавлинская нефть. 1948 г., 26 июля. Исторический день для всех нефтяников республики - скважина № 3 зафонтанировала нефтью (мастер Кузьмин С.Ф.). Так было открыто уникальное Ромашкинское месторождение. По международной классификации месторождение будет отнесено к супергигантам и войдет в десятку крупнейших месторождений мира. 25 января 1949 г. приказом министра нефтяной промышленности СССР Байбакова Н.К., в соответствии с распоряжением Совета Министров СССР от 16 января 1949 г., был организован Татарский нефтедобывающий трест "Татарнефть". 28 апреля 1950 г. постановлением Совета министров СССР было организовано объединение "Татнефть", в состав которого включены нефтедобывающие тресты "Бавлынефть", "Бугульманефть", буровой трест "Татбурнефть", строительно-монтажный трест "Татнефтепромстрой", проектная контора "Татнефтепроект". В октябре 1950 г. впервые получена промышленная нефть в Азнакаевском районе. 10 июня 1950 г. был получен первый приток нефти из Ново-Елховского месторождения. 1955 г. Найдено "черное золото" в Прикамье. В 1956 г. по объему добычи нефти объединение "Татнефть" вышло на первое место в Советском Союзе. В 1956 г. был создан Татарский нефтяной научно-исследовательский институт ("ТатНИИ"). В 1960г. началось строительство системы магистральных нефтепроводов "Дружба" для транспортировки нефти из Поволжья в Чехословакию, Венгрию,Польшу и ГДР. В1964 г. созданы два нефтепромысловых управления - НПУ "Иркеннефть" и НПУ "Актюбанефть". В 1966 г. Указом Президиума Верховного Совета СССР ПО "Татнефть" награждено орденом Ленина. В 1968 г. организованы ПНУ "Сулеевнефть" и "Джалильнсфть". 14 января 1969 г. организовано новое управление "Ямашнефть. В 1970 г. объединение Татнефть" первым среди нефтедобывающих предприятий страны достигло уровня добычи 100 млн. тонн нефти в год. В 1971 г. на промыслах Татарии был добыт первый миллиард тонн нефти. ВТОРОЙ МИЛЛИАРД В 1973 г. создано первое в отрасли и единственное в своем роде управление "ТатАИСнсфть для эксплуатации и обслуживания автоматизированных информационных систем объединения "Татнефть". В 1976 г. были созданы Альметьевская и Азнакаевская центральные базы производственного обслуживания по ремонту нефтепромыслового оборудования, В 1977 г. по указанию центральных органов страны нефтяники Татарии начали оказывать помощь в освоении нефтяных месторождений Западной Сибири. В 1979 г. создано нефтегазодобывающее управление "Нурлатнефть". 2 октября 1981 г. был добыт второй миллиард тонн нефти с начала разработки месторождений Татарии.

ТРЕТИЙ МИЛЛИАРД 80-е гг. Татарстанские нефтяники внесли огромный вклад в освоение нефтяных месторождений Западной Сибири. Февраль 1994 г. Подписан договор между Татарстаном и Россией о разграничении предметов ведения и взаимном делегировании полномочий. Интересы Татарстана и России, связанные с нефтедобычей, определялись специальными соглашениями. 1994 г. Объединение "Татнефть" преобразовано в акционерное общество. 1995 г. "Татнефть" стабилизировала уровень добычи нефти. Впервые с 1966 г. прирост запасов нефти по республике превысил годовой уровень добычи. 1996-2000 гг. ОАО "Татнефть" стало пионером среди российских нефтяных компаний в деле продвижения акций на мировые рынки капитала. Конец XX в. ОАО "Татнефть" формируется как вертикально интегрированная холдинговая компания. 2002 г. Введен в эксплуатацию базовый комплекс Нижнекамского НПЗ. Достигнут рекордной объем производства и продаж нижнекамских шик. Победа 'Татнефти" во всероссийском конкурсе "1000 лучших предприятий России". 2003г. "Татнефть" невиданными до этого темпами реконструирует и строит новые социальные объекты в г. Альметьевск. Республика отмечает торжества по случаю 60-летия нефти Татарстана и 50-летия г. Альметьевск. Добыт 100-миллиардный кубометр газа. 2005 г. Принято решение о строительстве нового Комплекса нефтеперерабатывающих и нефтехимических заводов в Нижнекамске с годовым объемом переработки 7 млн. тонн тяжелой высокосернистой нефти, добытой на месторождениях ОАО "Татнефть". Создано ЗАО "Нижнекамский нефтеперерабатывающий завод". 2006 г. "Татнефть" стала лауреатом премии "ЭкоМир". Осуществляется добыча высоковязкой нефти на Ашальчинском месторождении природных битумов в режиме парогравитационного дренажа. 2007 г. Премия Правительства РФ в области науки и техники за работу "Научные основы и промышленное внедрение комплекса технологий по стабилизации добычи нефти на поздней стадии 1разработки крупных месторождений. На территории Республики Татарстан добыто 3 миллиарда тонн нефти.

Таблица 2.1

Проверим соответствие плотности промывочной жидкости, использованной в скважине 1 и 2, правилам безопасности. По формуле ρ ≥ [ Рпл + ∆Р + αРпл / (103 qLк)] / (qLк), (2.9)

где α = 0,35 ÷ 0,5 м/с при роторном способе и электробурении; Lк - глубина залегания кровли продуктивного пласта

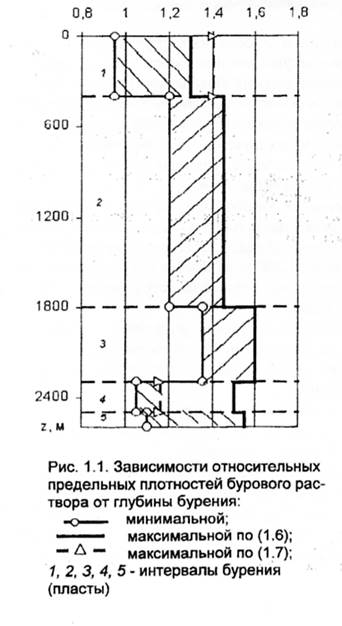

В соответствии с неравенством (2.5) принимается решение о совместимых интервалах бурения. Для облегчения принятия решений необходимо построить совмещенные графики относительных плотностей бурового раствора. Пример такого графика приведен на рис. 1.1 Из рис. 1.1 следует, что первый и второй интервалы совместимы, т.к. диапазоны плотностей бурового раствора перекрываются, и можно применить общий буровой раствор с плотностью от 1,2 до 1.3. Но первый интервал содержит пресную воду и должен быть перекрыт экологической колонной – кондуктором 1 (рис. 1.2). Поэтому он выделяется как отдельный интервал и исключается из сопоставления с последующими интервалами. Второй и третий интервалы также совместимы, а четвертый интервал не совместим с третьим, т.к. диапазоны плотностей бурового раствора не перекрываются. Второй и третий интервалы также следует перекрыть обсадной колонной 2. Четвертый и пятый интервалы совместимы. Так как их общая толщина не велика, то их следует перекрыть хвостовиком 3 (короткой колонной), спускаемой на бурильных трубах, которые после цементирования хвостовика извлекаются из скважины.

Относительные плотности бурового раствора

Требования и необходимые условия для начала работ по строительству скважин. Согласно правилам безопасности в нефтяной и газовой промышленности скважина любой категории должна закладываться за пределами охранных зон линий электропередач, магистральных нефтегазопроводов, водозаборных и других промышленных и гражданских объектов. Основным документом на строительство скважины является рабочий проект, разработанный и утвержденный в соответствии с требованиями правил безопасности, других нормативных документов, регламентирующих порядок проектирования. Должны быть выполнены следующие условия для начала работ по строительству скважин: А) наличие проектно-сметной документации, разработанной и утвержденной в установленном порядке; Б) наличие транспортных магистралей, дорог, обеспечивающих круглогодичное сообщение с базами материально-технического обеспечения и местами дислокации производственных служб организации; В) наличие согласования трасс транспортировки бурового оборудования, в том числе в местах пересечения трасс с ЛЭП, железными дорогами, магистральными трубопроводами и т.п.; Г) наличие акта выноса местоположения скважины на местность; Д) заключение договоров на производство работ с подрядчиками (субподрядчиками), службами противофонтанной безопасности. Пуск в работу буровой установки может быть произведен после полного завершения и проверки качества строительства монтажных работ, обкатки оборудования при наличии укомплектованной буровой бригады по решению рабочей комиссии с участием представителя территориального органа Госгортехнадзора России.

Модели твердых тел Существует несколько методов изучения механических процессов: натурные эксперименты, испытания моделей и теоретический. В основе теоретического метода лежит математическое моделирование твердого тела, основанное на фундаментальных положениях механики сплошных сред. Основные модели твердых тел: · упругое тело или тело Гука (деформируется упруго до разрушения); · идеальное упругопластическое тело (деформируется упруго до предельных напряжений, далее пластически деформируется при постоянных напряжениях); · идеальное жестко-пластическое тело или тело Сен-Венана (не деформируется до предельных напряжений, а при равных предельным – происходит пластическая деформация); · вязкое тело, или тело Ньютона (деформируется подобно вязкой жидкости). Наибольшее распространение получила модель упругого твердого тела с линейной зависимостью между напряжениями и деформациями. Теории прочности. Первые исследования, проводимые Леонардо да Винчи и Галилеем привели к созданию первой теории прочности, согласно которой предельное состояние наступает тогда, когда достигает предельного значения одно из главных напряжений: -σn < σ1 < σn; -σn < σ2< σn; (3.13) -σn < σ3 < σn, где σn – предельное напряжение, полученное при одноосном растяжении (+) или сжатии (-).

Вторая теория прочности определяет предельное состояние в случае, когда главная деформация достигает предельного значения. Запишем через обобщенный закон Гука, используя нормальные напряжения: -σn < σ1 - μ (σ2 + σ3) < σn; -σn < σ2- μ (σ1 + σ3) < σn; (3.14) -σn < σ3 - μ (σ1 + σ2) < σn.

Третья теория прочности При разрушении или достижении пластического состояния значительную роль играют касательные напряжения. Условие прочности имеет вид: -τn < τ1 < τn; -τn < τ2 < τn; (3.15) -τn < τ3 < τn; Выразим касательные напряжения через нормальные:

получим: -σn < σ2 - σ3 < σn; -σn < σ1 - σ3 < σn; - третья теория прочности (3.17) -σn < σ1 - σ2 < σn.

Третья теория прочности совпадает с условиями Треска-Сен-Венана. С экспериментальными данными хорошо согласуется при двухосном напряженном состоянии, нашла применение в технике. Четвертая или энергетическая теория прочности связывает разрушение или достижение пластического состояния с предельным значением удельной энергии формоизменения. Запишем это условие через главные нормальные напряжения: 2σ2n ≥ (σ1 – σ2)2 + (σ1 - σ3 2 +(σ2 - σ3)2 (3.18) Проведем аналогию с условиями Мизеса.

По теории прочности Uфп ≥ Uф. Произведя соответствующие преобразования, можно убедиться, что энергетическая теория прочности совпадает с условием Мизеса. Энергетическая теория носит название Губера-Мизеса-Генки.

Теория прочности Мора определяет зависимость предельного напряжения от среднего напряжения. τn=f(σср), - теория прочности мора, где (3.21) τn- предельное значение касательных напряжений.

Графически выражением теории прочности Мора является огибающая кругов Мора, построенная по результатам испытаний.

σр – предел прочности при растяжении Недостатком этой теории является то, что не учитывается главное напряжение - σ2 Обобщенное условие прочности Мора в отличии от теории прочности Мора учитывает все главные напряжения σin=f(σ0), где σin – предельная интенсивность касательных напряжений, определяемая по формуле:

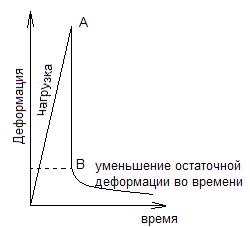

где σ0 – среднее напряжение. σ0 = 1/3 (σ1+ σ2+ σ3)(3.24) Реологические модели Реология изучает поведение деформируемых тел во времени. Для реальных твердых тел закон Гука выполняется лишь приближенно. 1) Реологическое уравнение твердовязкого тела (тела Кельвина-Фохта). Характерным является наличие зависимости деформации от времени, т.е. проявление вязкостных свойств твердых тел. Например: в случае быстрой погрузки модуль деформации при погружении несколько меньше, чем при разгрузке, что влечет за собой остаточную деформацию εост. а)

Это явление носит название упругого гистерезиса (а). Но с течением времени исчезает остаточная деформация и твердое тело восстанавливает свои размеры. Это явление называют упругим последствием. При наличии этих явлений реологическую модель твердого тела представляют как комбинацию идеально упругого и вязкого тел. Для вязкого тела справедлив закон внутреннего трения Ньютона:

где η – коэффициент вязкости; t – время; γ – деформация. При параллельном деформировании двух тел получается выражение:

Решение этого уравнения, при приложенном напряжении τ0 в момент времени t=0 имеет вид:

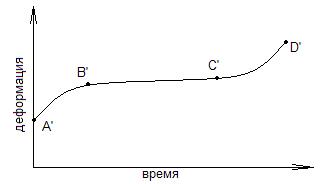

2) Реологическое уравнение упруговязкого тела Максвелла. Рассматривается случай, когда происходит релаксация напряжений и ползучесть одновременно. Релаксация напряжений характеризуется самопроизвольным уменьшением напряжений для тела, которое деформировано и в напряженном состоянии находится в течение длительного времени. Ползучестью называется постепенное увеличение деформации при длительном действии на твердое тело нагрузки.

A’B’ – неустановившаяся ползучесть; B’C’ – установившаяся ползучесть; C’D’ – разрушение. Деформация тела представляется как сумма упругой γу и вязкой γв деформаций, которые удовлетворяют условиям:

Скорость деформирования при этом

Решение уравнения с учетом Gγ0=τ0, если к моменту времени t=0 тело деформировано на величину γ0 и даже деформация во времени не изменяется

Для случая, когда тело не деформировано к моменту времени t=0, а затем приложено постоянное напряжение τ0, то общая деформация:

Одноосное сжатие. Определяют по максимальной нагрузке предела прочности образца на сжатие (прочность на сжатие). σсж=Рmax/F; (3.32) F – начальная площадь поперечного сечения образца. Если используется образец цилиндрической формы диаметром 40-45 мм, то отношение l/d отличается существенно от единицы, то необходимо сделать перерасчет по формуле:

где σ’сж – прочность на сжатие нестандартного образца. Модуль деформации при сжатии:

где Δ l – изменение длины образца, соответствующее изменению нагрузки на величину ΔР. В процессе нагружения, при измерении изменений диаметра образца можно определить коэффициент Пуассона:

где Δd – увеличение диаметра образца, соответствующее изменению длины на величину Δ l. Растяжение. Определяется из следующих показателей: предел прочности на растяжение (σр); модуль деформации при растяжении Ер, коэффициент Пуассона μ0. Есть и косвенные методы определения предела прочности на растяжение горных пород. «Бразильский метод» основан на раздавливании цилиндрических образцов равномерно распределенной нагрузкой, прикладываемой к диаметрально противоположным образующим. Предел прочности на растяжение определяют по формуле:

где Рi – нагрузка на единицу длины образца. Для всего диапазона изменения коэффициента Пуассона величины Изгиб. Испытываются образцы пород цилиндрического или прямоугольного сечения при отношении l /h>8 (h – высота сечения, l – длина образца), чтобы исключить влияние поперечных сил. Прочность на изгиб определяется:

М – максимальный изгибающий момент, W – момент сопротивления сечения изгибу. Для прямоугольного сечения шириной В:

Для круглого сечения диаметром d:

Сдвиг. Показатели механических свойств горных пород при сдвиге определяют в процессе исследований на срез и кручение. Определяют по наибольшей нагрузке Рmax напряжения в плоскости среза.

F – площадь среза; α – угол наклона плоскости среза к линии действия силы Р. Сопротивление срезу при данном нормальном напряжении составляет:

Все минералы обладают анизотропией показателей механических свойств, т.е. упругие, пластические и прочностные показатели зависят от ориентации вырезанного для испытания образца в кристалле. Поэтому приближенная оценка показателей упругих свойств минералов берется как среднее из различных кристаллографических направлений. В таблицах можно найти значения модуля Юнга Е, сдвига G, объемного сжатия, коэффициента Пуассона μ для различных минералов: ортоклаза, нефелина, кальцита, кварца, ангит, оливин (Е=21,3·10-4 МПа, G=8,5·10-4 МПа, k=12,910-4 МПа, μ=0,24). При одноосном сжатии модуль Юнга Е=10-4 МПа – для глинистых сланцев 1,5-2,5, для мрамора 3,9-9,2. Коэффициент Пуассона для глин 0,38-0,45, для гранита 0,26-0,29. Сравнение прочности горных пород при одноосном сжатии, сдвиге, изгибе, растяжении обычно проводят в относительных величинах. Относительная прочность горных пород (%)

Из таблицы видно, что наибольшее сопротивление горные породы оказывают при одноосном сжатии. σсж >> τсдвига ≥ σизгиба ≥ σрастяжения Легче всего разрушать горные породы при растяжении.

Третья схема. Предназначена для испытаний полых цилиндров.

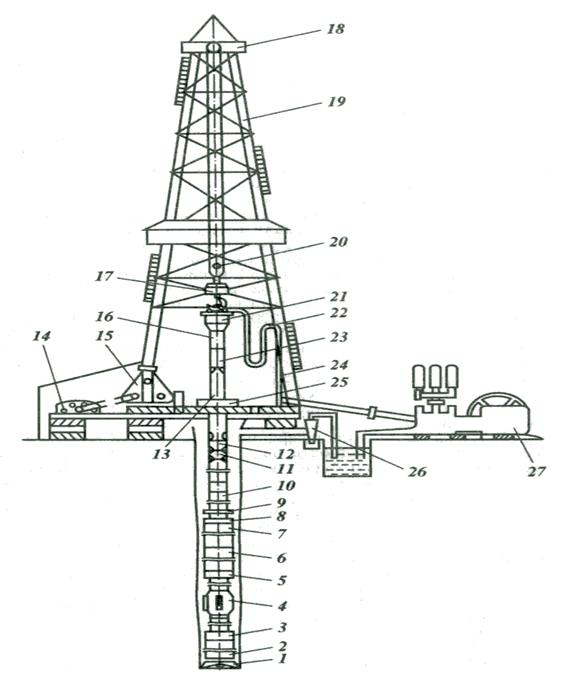

Вращательное бурение Характеризуется тем, что горная порода разрушается вращающимся долотом, на которое передается осевая нагрузка и крутящий момент. Крутящий момент передается на долото или с поверхности от ротора через колонну бурильных труб (роторное бурение) или от забойного двигателя (турбобура, электробура, винтового бура). Осевая нагрузка создается весом утяжеленных бурильных труб (УБТ), забойным двигателем и т.д. На долото диаметром 215,9 мм. крутящий момент в зависимости от типа долота и свойств породы может принимать значения от 1 до 3 кН*м. Нагрузка может принимать значения от 100-250 кН (P=mg, m=P/g = 250*103/10 = 250*102 = 25 тонн). Частота вращения долота при роторном бурении - 20-200 об/мин, при бурении винтовыми двигателями - 150-250 об/мин, при турбинном и электробур-м без редуктора – 250-800 об/мин, при бурении турбобурами и электробурами с редуктором - 200-300 об/мин. Мощность буровых установок при бурении на глубину до 4500 м. составляет 1000, 1500 кВт. На долото передается только 200-50 кВт. Скорость проходки достигает 100 м в час при бурении пород средней твердости и мягких. Характерной особенностью вращательного бурения является промывка скважины водой или специально приготовленной жидкостью в течение всего времени работы долота на забое. Буровые насосы (один, два или три) нагнетают промывочную жидкость в стояк-трубу, далее в гибкий буровой шланг, вертлюг и в бурильную колонну. Доходит до долота и далее промывочная жидкость по кольцевому пространству между стенкой скважины и бурильной колонной поднимается на поверхность к устью скважины. Здесь в желобной системе и др. установках очищается буровой раствор от шлама, затем поступает в приемные емкости насосов и вновь закачивается в скважину.

Схема установки для бурения глубоких скважин 1 –долото, 2 - УБТ (наддолотная утяжеленная бурильная труба), 3,8,11,12,16,23 – переводник, 4 – центратор, 5- муфтовый переводник, 6, 7 – УБТ (утяжеленные бурильные трубы), 9 – предохранительное кольцо, 10 – бурильные трубы, 13 – ведущая труба, 14 – редуктор, 15 – лебедка, 17 – крюк, 18 – кронблок, 19 – вышка, 20 – талевый блок, 21 – вертлюг, 22 – буровой шланг, 24 – стояк, 25 – ротор, 26 – шламоотделитель, 27 – буровой насос

По мере бурения скважины бурильная колонна, подвешенная к полиспастной системе (кронблок, талевый блок, крюк, талевый канат), подается в скважину. Как только ведущая труба войдет в ротор на всю длину, включается лебедка, и бурильную колонну поднимают на длину ведущей трубы и подвешивают с помощью элеватора или клиньев на столе ротора. Затем отвинчивается ведущая труба вместе с вертлюгом, и ее спускают в шурф с помощью талевой системы. Шурф представляет собой горную выработку (скважину) глубиной 18-25 м., пробуренную на расстоянии 1,5-2 м. от центра ротора наклонно в сторону правого угла для размещения ведущей трубы во время спуско-подъемных операций (СПО) или наращивания. После спуска ведущей трубы в шурф отсоединяют крюк от серьги вертлюга, на штропы подвешивают элеватор. Элеватор закрывают под муфтой замка верхней трубы. Включают лебедку, бурильщик поднимает подвешенную на элеваторе бурильную колонну на всю длину свечи так, чтобы после подвешивания бурильной колонны на клинья можно было ниже замкового соединения вновь установить элеватор. Поднятую свечу с помощью пневмораскрепителей, пневматических или электрических ключей отвинчивают от бурильной колонны. Отвинченная свеча поднимается под действием пружины крюка, и ниппель замка сразу же выходит из муфты замка до включения лебедки. Помощник бурильщика захватывает нижний конец свечи крючком, отводит и ставит ее на подсвечник. Второй помбур, который находится на площадке верхнего рабочего (верховой), на уровне верхнего конца свечи, освобождает свечу от элеватора и заводит ее верхний конец за специальную консольную балку – палец, закрепленную на вышке. Бурильщик захватывает порожним элеватором бурильную колонну и спуско-подъемная операция по подъему следующей свечи повторяется. Бурильные трубы обычно изготавливают длиной не более 12 м. Для СПО (спуско-подъемных операций) инструмент расчленяют на части по 2-4 трубы, называемые свечами. Грузоподъемность вышки определяется массой бирильной колонны с запасом на возможные осложнения, затяжки и заклинивания инструмента в скважине. Вышки для бурения на 4500м. имеют грузоподъемность около 200 тонн. (P = ρgH = 1000*10*4500 = 45000 ÷ 000). Ротор передает вращение бурильному инструменту, используется при СПО как опора для установки бурильной колонны, удерживаемой клиновыми захватами или элеватором, поворачивает бурильную колонну во время ориентированного спуска инструмента при наклонном бурении.

Требования к буровым установкам, техническим устройствам, инструменту Буровая установка - это комплекс буровых машин, механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с помощью бурового инструмента самостоятельное выполнение технологических операций. Современные буровые установки включают в себя следующие составные части: • буровое оборудование (талевый механизм, насосы, лебедка, вертлюг, ротор, привод, топливомаслоустановка, дизель-электрические станции, пневмосистема); • буровые сооружения (вышка, основания, сборно-разборные каркасно-панельные укрытия); • оборудование для механизации трудоемких работ (регулятор подачи долота, механизмы для автоматизации спускоподъемных операций, пневматический клиновой захват для труб, автоматический буровой ключ, вспомогательная лебедка, пневмораскрепитель, краны для ремонтных работ, пульт контроля процессов бурения, посты управления); • оборудование для приготовления, очистки и регенерации промывочного раствора (блок приготовления, вибросита, песко и глиноотделители, подпорные насосы, емкости для химических реагентов, воды и промывочного раствора); • манифольд (нагнетательная линия в блочном исполнении, дроссельно-запорные устройства, буровой рукав); • устройства для обогрева блоков буровой установки (теплогенераторы, отопительные радиат

|

|||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 1280; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.019 с.) |

;

;  ;

;  (3.16)

(3.16) (3.19)

(3.19) , (3.20)

, (3.20) ;

;  (3.22)

(3.22)

, (3.23)

, (3.23) б)

б)

; (3.25)

; (3.25) - реологическое уравнение твердовязкого тела (тела Кельвина-Фохта).

- реологическое уравнение твердовязкого тела (тела Кельвина-Фохта). (3.26)

(3.26)

;

;  . (3.27)

. (3.27) - упруговязкое тело Максвелла. (3.28)

- упруговязкое тело Максвелла. (3.28) - называется уравнением релаксации напряжений. (3.30)

- называется уравнением релаксации напряжений. (3.30) - уравнение установившейся ползучести. (3.31)

- уравнение установившейся ползучести. (3.31) , (3.33)

, (3.33) ; (3.34)

; (3.34) ; (3.35)

; (3.35) (3.36)

(3.36) изменяется от 0,64 до 1,91.

изменяется от 0,64 до 1,91. , где (3.37)

, где (3.37) . (3.38)

. (3.38) . (3.39)

. (3.39) ; (3.40)

; (3.40) . (3.41)

. (3.41)