Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция 15. Основные части и конструктивные элементы здания гэс, фундаментная часть и верхнее строение, машинный зал, подкрановые конструкции, подъемно-транспортное оборудованиеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Здание ГЭС сложное сооружение, в котором размещается комплекс оборудования и многочисленных хозяйств. Разнообразие типов и конструкций зданий позволяет лишь условно выделить их основные части. Нижняя часть здания, в которой размещаются проточный тракт агрегата (турбинная камера, отсасывающая труба, а в русловых зданиях и водоприемная часть), гидромашинное оборудование и ряд вспомогательных систем, может быть названа агрегатной частью (фундаментной, подводной). Верхняя часть здания, в которой размещаются машинный зал с гидрогенераторами, подъемно-транспортное и другое оборудование, называется верхним строением. Особой частью здания является монтажная площадка, отличающаяся по конструкции от агрегатных блоков. Агрегатная часть воспринимает гидростатические, гидродинамические нагрузки, усилия от оборудования и расположенных выше конструкций и передает их на основание. В зависимости от типа здания и типа установленной в нем гидромашины агрегатная часть может иметь различную конструкцию. На размеры и конструкцию агрегатной части здания большое влияние оказывают геологические условия. Агрегатная часть здания отличается значительной массивностью. Длина здания ГЭС может достигать сотен метров, и при наличии в основании нескальных грунтов неизбежны неравномерные осадки сооружения. В связи с этим устраивают поперечные температурные и осадочные швы, разрезающие здание вертикальными плоскостями на отдельные секции. В каждой такой секции можно расположить от одного до четырех агрегатов. Блок монтажной площадки обычно также отделяется от остальной части здания осадочным швом. В агрегатной части находятся системы масляного хозяйства, технического водоснабжения, осушения проточной части агрегатов, дренажа здания и пр. Эти системы располагаются обычно в помещениях над диффузорами отсасывающих труб и между агрегатами. Часть вспомогательного оборудования и систем размещается в нижней зоне блока монтажной площадки. Главными факторами, определяющими конструктивные параметры зданий и предъявляемые к ним требования, являются основное энергетическое оборудование и схема размещения здания в составе сооружений гидроузла. На конструкцию и размеры здания станции существенное влияние оказывают габариты каждого гидроагрегата в плане и по высоте, турбинные камеры и отсасывающие трубы, число агрегатов.

Здания крупных ГЭС отличаются большими размерами: длина 1000 м и более, высота 70-80 м, ширина (вдоль потока) 60-70 м. Конструкция здания характеризуется большой сложностью, значительным заглублением фундамента в основание.

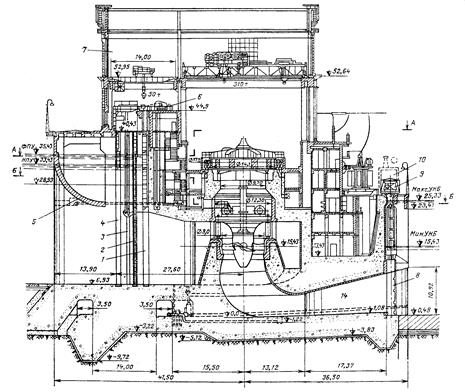

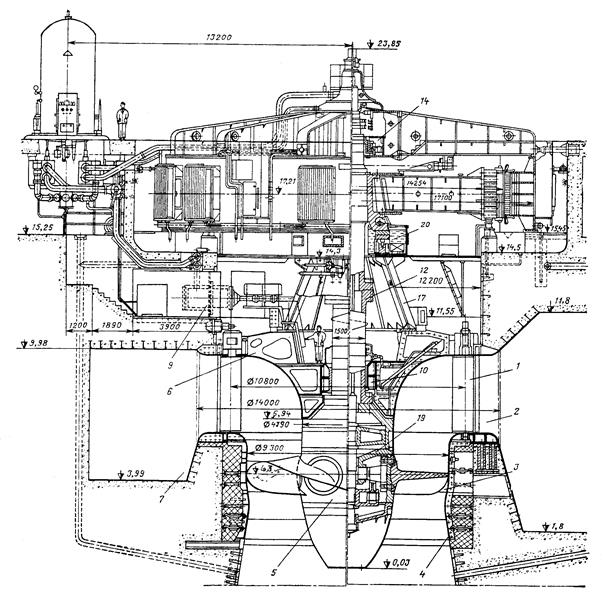

Рис. 15.1. Русловое здание ГЭС несовмещенного типа: 1 — паз аварийного затвора; 2 — паз сороудерживающей решетки; 3 — паз сороочистного механизма; 4 — паз ремонтного заграждения; 5 — забральная стенка; 6 — механизм управления затвора; 7 — помещение затворов; 8 — ремонтное заграждение отсасывающей трубы; 9 — подъемный механизм ремонтного заграждения; 10 — положение трансформатора при выкатке на ремонт; 11 — маслонапорная установка; 12 — колонка регулятора турбины; 13 — температурно-осадочный шов; 14 — промежуточные бычки При использовании на ГАЭС трех- и четырехмашинных агрегатов более сложные конструкции и бóльшие размеры агрегатов приводят к необходимости некоторого увеличения размеров зданий и усложнения их конструкций. В русловых зданиях размещаются водоприемные и сороудерживающие устройства с необходимыми затворами и механизмами. При установлении размеров здания станции в направлении вдоль потока необходимо учитывать условия общей устойчивости и прочности. Размеры агрегатного блока здания станции с вертикальной ПЛ турбиной определяются длиной блока вдоль потока, измеряемой от входного сечения турбинной камеры до выходного сечения отсасывающей трубы 6,3-6,6 D 1, и шириной блока 2,6-3,2 D 1. При необходимости ширина блока может быть увеличена до 4,0 D 1. Заглубление фундаментной плиты здания под уровень нижнего бьефа зависит от принятой высоты отсасывания Hs и размеров отсасывающей трубы. Проточная часть двух смежных агрегатов разделяется бычком толщиной 1,5-2,5 м. Бычки, включающие осадочные швы, имеют толщину 3-6 м. При ширине входного сечения турбинной камеры и выходного сечения отсасывающей трубы более 10-12 м в них устанавливаются промежуточные бычки толщиной 1,0-1,5 м. Значительные размеры отсасывающих труб позволяют расположить над их диффузорами один или несколько этажей вспомогательных помещений, выше которых на открытой площадке устанавливаются трансформаторы. Диффузор отсасывающей трубы может быть отрезан осадочным швом от основного массива здания станции и представлять собой самостоятельную конструкцию.

При расположении здания станции на скальном основании фундамент здания следует за очертаниями дна водоприемника и отсасывающей трубы. Толщина бетона зависит от размеров агрегата и качества скальной породы основания. При расположении здания станции на нескальных грунтах котлован здания выбирается примерно до одной отметки, а фундаментная плита имеет значительную толщину, что позволяет расположить в ней потерны, используемые при опорожнении проточной части агрегата, а также дренажную галерею. Совмещенные здания ГЭС в зависимости от напора и размеров агрегатов имеют различную конструкцию. На рис. 15.2 приведены схемы таких зданий. Схема I применяется при напорах 20-35 м, при этом агрегат, вспомогательные помещения, грузоподъемный кран и другое оборудование располагаются в теле бетонной водосливной плотины. При более низких напорах и применении турбин большого диаметра возможен переход к схеме II, в которой машинный зал имеет сокращенные размеры в высотном направлении, в нем отсутствует монтажный кран, а агрегат при разборке извлекается наружным козловым краном через люк, закрываемый съемной крышкой. Непосредственно над генератором может быть расположен вспомогательный кран небольшой грузоподъемности. Недостатком такой схемы является сложность устройства надежного уплотнения съемной крышки.

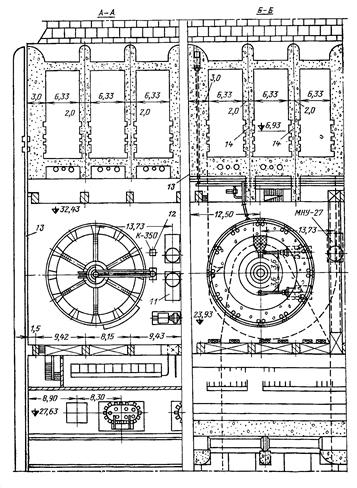

Рис. 15.2. Схемы совмещенных русловых зданий ГЭС

Указанные недостатки отсутствуют в схеме III. Однако расположение водосбросных устройств между турбинной камерой и генератором вызывает необходимость существенного удлинения вала агрегата, что иногда приводит к необходимости установки дополнительных опор и промежуточного вала между генератором и турбиной. В схеме IV применены напорные водосбросы. Такая схема может быть осуществлена без ограничения в отношении напора. Однако в этой схеме водоприемные отверстия турбинных камер расположены на большой глубине, что затрудняет их очистку и увеличивает нагрузку на затворы. В схеме V напорные водосбросы расположены под турбинной камерой, в связи с чем увеличивается высота отсасывающих труб, что позволяет увеличить наиболее узкое сечение водосброса, расположенное в сечении оси турбины (так называемое ключевое сечение), являющееся определяющим при расчете их пропускной способности. Практика проектирования зданий ГЭС совмещенного типа показывает, что размещение водосбросов связано с увеличением до 5-10% ширины блока по сравнению с шириной блока несовмещенного здания. При этом через водосбросные галереи может быть пропущен расход воды, в 1,5-2,0 раза превышающий расход турбины. В целях достижения максимального эффекта эжекции, позволяющего повысить напор турбин при работе водосбросов, который может быть получен при наиболее равномерном (по ширине агрегатного блока) поступлении расхода воды в нижний бьеф, желательно симметричное расположение агрегата в блоке. Компоновка наземных приплотинных зданий предусматривает подвод воды к агрегатам по турбинным трубопроводам, которые прокладываются в теле бетонных плотин или выполняются в виде открытых водоводов. Приплотинное здание станции примыкает к плотине со стороны нижнего бьефа либо отстоит от нее на некотором расстоянии и соединяется с верхним бьефом напорными водоводами. При бетонной плотине здание станции непосредственно примыкает к ее низовой грани. При грунтовой плотине здание станции чаще располагается на некотором удалении от нее и его продольная ось может быть повернута по отношению к оси плотины на некоторый угол.

Рис. 15.3. Схемы приплотинных зданий ГЭС На рис. 15.3 показано несколько наиболее распространенных схем приплотинных зданий. Схема I характерна для расположения здания станции за массивными бетонными плотинами. Вода к турбинам подводится по напорному трубопроводу, который размещается либо в теле плотины, либо на ее низовой грани. Для обеспечения равномерного подвода воды к гидромашине водовод перед турбинной камерой обычно имеет горизонтальный участок длиной (4÷6) D 1. В некоторых компоновках площадки для размещения трансформаторов располагаются со стороны нижнего бьефа над диффузорами отсасывающих труб (схема II), а под трансформаторами размещаются вспомогательные помещения. Методы расчета арочных плотин со сквозными отверстиями, а также учет совместной работы плотины и ее основания позволяют пропускать водоводы через тело плотины, а здание станции располагать ближе к низовой грани (схема III). На схеме IV изображены варианты расположения здания станции за контрфорсными плотинами. Иногда в пролетах между контрфорсами может располагаться один агрегат со своим краном и небольшой монтажной площадкой. При возможности устройства в контрфорсах отверстий, через которые кран будет перемещаться из одного агрегатного блока в другой, устраивается общая монтажная площадка. При больших расстояниях между контрфорсами иногда представляется возможным размещение всего здания станции в одном пролете. При гравитационных плотинах большой высоты возможно сооружение встроенного здания станции, представляющего собой полость внутри тела плотины, размеры и форма которой достаточны для размещения основного оборудования (схема V). Расположение сооружений в узких створах, когда устройство береговых водосбросов затруднено, приводит к компоновкам (схема VI), в которых водосбросы располагаются на перекрытии здания станции. Проходящий по водосбросам поток специальным носком отбрасывается от здания станции на значительное расстояние. При грунтовых плотинах подводящие водоводы либо проходят через тело плотины, либо ведутся в обход нее в виде туннелей. В случае прохода водоводов через тело плотины они прокладываются на опорах в специальных галереях.

На схемах VII и VIII изображены варианты подвода воды к зданиям ГЭС открытым или туннельным водоводом. В схеме VII нижняя анкерная опора водовода непосредственно примыкает к зданию станции или даже объединяется с ним в одно целое, передавая часть нагрузок от водовода на массив здания. В схеме VIII все усилия от водоводов воспринимаются окружающей их породой. При применении ковшовых турбин агрегатная часть здания значительно упрощается, так как в ней отсутствуют турбинные камеры и сложные по форме отсасывающие трубы. В верхнем строении располагаются гидрогенераторы, силовые трансформаторы, крановое оборудование машинного зала, водоприемных устройств и ремонтного заграждения отсасывающих труб, различное вспомогательное оборудование. Для защиты от атмосферных осадков и низких температур надводная часть здания защищается верхним строением, которое может быть различного типа. Монтажная площадка предназначается для сборки устанавливаемого на ГЭС оборудования в период строительства или проведения ремонтных работ. На монтажной площадке производятся также работы по сборке и ревизии силовых трансформаторов. Блок монтажной площадки по нагрузкам и размерам существенно отличается от остальной части здания. В зданиях, возводимых на нескальных грунтах, монтажная площадка по производственным условиям имеет одинаковые с агрегатными блоками размеры подводной части. Поскольку крановое оборудование является общим, верхнее строение в зоне монтажной площадки также имеет одинаковые размеры и конструкцию с агрегатными блоками. Размеры монтажной площадки, требуемые в период строительства и эксплуатации, различны: одновременная сборка в период строительства станции нескольких агрегатов требует площади, которая превышает площадь, необходимую для ревизии агрегатов в процессе их эксплуатации. Поэтому иногда на период строительства устраиваются временные монтажные площадки, примыкающие к торцу основной площадки. В качестве временной монтажной площадки используют агрегатный блок, примыкающий к постоянной площадке; шахты такого агрегата временно перекрываются специальной плитой, а монтаж его производится в последнюю очередь. Размеры постоянной монтажной площадки рассчитываются на одновременную сборку или разборку одного агрегата (при числе агрегатов менее 8-10) или двух агрегатов (при числе агрегатов более 10). Длина монтажной площадки определяется схемой и перечнем раскладываемого на ней оборудования. В случае совпадения отметок пола монтажной площадки и агрегатных блоков здания мелкое оборудование может раскладываться в пределах одного или нескольких агрегатных блоков. На большинстве построенных станций длина монтажной площадки не превышает (1,0÷1,2) L а.бл, однако, если агрегатные блоки сильно обжаты, она может достигать (1,3÷1,5) L а.бл, где L а.бл — расстояние между осями агрегата.

Высота монтажной площадки (до крана) зависит от отметки подъездных путей. При расположении путей на отметках более высоких, чем пол машинного зала, отметка монтажной площадки также может быть приподнята, однако таким образом, чтобы кранами машинного зала можно было осуществить все необходимые операции. При недостаточной высоте пол монтажной площадки понижается, а для въезда платформы оставляется специальная площадка на более высокой отметке. Необходимость выемки магнитопровода силовых трансформаторов требует значительной высоты подъема крюка крана над монтажной площадкой. Чтобы не увеличивать общую высоту машинного зала в случае, если высота расположения крана недостаточна, трансформатор перед выемкой магнитопровода опускается в специальную трансформаторную яму, которая в остальное время перекрывается съемными плитами. В отдельных случаях для ревизии и сборки трансформаторов возводятся специальные помещения вне пределов монтажной площадки.

Рис. 15.4. Схема размещения оборудования на монтажной площадке: 1 — транспортная платформа; 2 — трансформаторная яма; 3 — рабочее колесо турбины; 4 — подпятник с опорой; 5 — ротор гидрогенератора; 6 — крестовина гидрогенератора; 7 — крышка турбины; 8 — агрегат; 9 — зеркало пяты, возбудитель, вал турбины и другие детали; 1′ — осадочный шов; 2′ — зона действия основного крана машинного зала; 3′ — зона действия спаренного крана; b1 — зона действия главного крюка; b2 — зона действия вспомогательного крюка

При определении длины монтажной площадки необходимо учитывать, что зона действия крюков крана (особенно главного крюка) не охватывает всю ее площадь. Со стороны торцевой стены монтажной площадки также остается полоса, не обслуживаемая краном из-за его значительной ширины (от 3 до 7-8 м). При наличии в здании станции спаренных кранов, работающих с траверсой, ширина этой полосы увеличивается. При строительстве подземных зданий со стороны торцевой стены монтажной площадки может устраиваться специальная ниша, в которую уходит часть крана, что позволяет подвести крюк непосредственно к торцевой стене. Масса оборудования, устанавливаемого на монтажной площадке, может достигать нескольких сотен и тысяч тонн. Наиболее тяжелым является ротор генератора, и в месте его установки перекрытие выполняется усиленным. Иногда под этим местом устраивается так называемая "роторная тумба", опирающаяся на основной массив бетона и воспринимающая основную нагрузку ротора. Под монтажной площадкой обычно располагается ряд вспомогательных помещений, используемых для хранения различных материалов, размещения мастерских, насосного оборудования системы осушения и пр. Лекция 16. Электрическое оборудование здания ГЭС, гидрогенераторы и трансформаторы. – Система автоматического регулирования гидротурбин. – Вспомогательные системы и хозяйства: система технического водоснабжения, масляное хозяйство, пневматическое хозяйство, система пожаротушения, механические мастерские, бытовые помещения, главный пульт управления.

Рис. 16.1. Технологическая схема оборудования ГЭС или ГАЭС

Для осуществления главной функции ГЭС и ГАЭС — выработки электроэнергии и регулирования мощности в энергосистеме — необходимо оборудование, от которого зависят эффективность и надежность эксплуатации. Ответственным этапом проектирования ГЭС и ГАЭС является подбор типов и параметров оборудования, его компоновки с учетом особенностей характеристик, взаимосвязей и условий эксплуатации, рис. 16.1. Оборудование и относящиеся к нему системы удобно разделить на несколько групп. Гидросиловое оборудование ГЭС — гидротурбины и гидрогенераторы. Основными элементами реактивных турбин являются: подводящая часть (турбинная камера), гидромеханическая часть — лопастная система (статор, направляющий аппарат, рабочее колесо) и отводящая часть — отсасывающая труба. Система автоматического регулирования (САР) предназначена для управления турбиной путем изменения открытия направляющего аппарата в радиально-осевых турбинах, направляющего аппарата и лопастей рабочего колеса в поворотно-лопастных турбинах, регулирующих расход игл и дефлекторов в ковшовых турбинах. САР обеспечивает автоматическое поддержание заданной частоты вращения агрегата (частоты тока генератора) и предохраняет агрегат от выхода в разгон при неожиданных отключениях нагрузки. САР состоит из маслонапорной установки (МНУ) для питания маслом под давлением, колонки управления (КУ), сервомоторов (С) и соединительного маслопровода. Связь КУ с агрегатом осуществляется через тахогенератор (ТГ), установленный на валу. Элементы САР размещаются рядом с агрегатом. Гидрогенераторы предназначены для преобразования механической энергии, получаемой от турбины, в электрическую энергию, которая передается в энергосистему. Основными частями синхронных гидрогенераторов, устанавливаемых на ГЭС, являются ротор, соединенный с валом турбины и создающий вращающееся магнитное поле, и статор, в обмотках которого индуктируется переменный ток. Для обеспечения стандартной частоты тока 50 Гц (в некоторых странах 60 Гц) частота вращения ротора при работе под нагрузкой должна быть строго постоянной, равной синхронной частоте вращения. Поскольку ротор гидрогенератора жестко соединен валом с рабочим колесом турбины, их частоты вращения одинаковы. Система возбуждения (СВ) обеспечивает питание обмоток ротора постоянным током. Так как прекращение возбуждения приводит к мгновенному падению до нуля выдаваемой электрической мощности генератора, то СВ представляет собой чрезвычайно ответственное устройство. СВ индивидуальная у каждого гидрогенератора. Система охлаждения (СО). Потери в гидрогенераторе могут приводить к опасному нагреву обмоток и активной стали. Для поддержания температуры частей гидрогенератора на допустимом уровне необходим постоянный отвод теплоты. Конструкции СО требуют протока воды, которая забирается из системы технического водоснабжения (ТВ) агрегата. Гидросиловое оборудование ГАЭС. Основное требование к гидросиловому оборудованию ГАЭС состоит в обеспечении работы станции в двух режимах: насосном — заряда и турбинном — разряда. Соответственно гидравлические машины ГАЭС должны выполнять функции насоса и турбины, а электрические машины — двигателя и генератора. Наиболее широко в современных ГАЭС используются обратимые агрегаты, состоящие из двух машин, обратимой гидромашины (насосотурбины) и синхронного двигателя-генератора. Основная особенность обратимых гидромашин — направление вращения в насосном и турбинном режимах противоположно. Это создает трудности пуска агрегата в насосный режим, поэтому для агрегатов с обратимыми гидромашинами предусматриваются специальные устройства для пуска в насосный режим. Для уменьшения мощности устройств для пуска в насосный режим предусматривается отжим воды из полости рабочего колеса сжатым воздухом, который берется из воздухосборников пневматического хозяйства (ПХ). Трехмашинный агрегат состоит из электрического двигателя-генератора, турбины и насоса, объединенных общим валом. В обоих режимах направление вращения одинаково. Электрическое оборудование ГЭС и ГАЭС включает токопроводы от генератора, силовые трансформаторы, станционные передачи высокого напряжения, открытое распределительное устройство, системы собственных нужд (СН), систему контроля и управления (СК) и центральный пункт управления (ЦПУ). Напряжение синхронных генераторов и двигателей-генераторов невелико: 3,5-24 кВ, поэтому передача электрической мощности от генератора к трансформатору происходит при большой силе тока, что требует большого сечения токопроводов, которые выполняются открытыми при мощности до 100 МВ∙А и экранированными или в виде специального кабеля при более высокой мощности. Поскольку в токопроводах возникают значительные потери энергии, их длину стремятся сократить, для чего приближают трансформаторы к гидрогенераторам и двигателям-генераторам. Силовые трансформаторы повышают напряжение до значения, требуемого для передачи энергии на большие расстояния (110-750 кВ при расстояниях соответственно 50-2000 км). Трансформаторы, как правило, устанавливают на открытом воздухе (исключение составляют подземные здания ГЭС и ГАЭС). Они требуют воздушного или водяного охлаждения. Кожух трансформатора заполнен изоляционным (трансформаторным) маслом. ОРУ предназначено для распределения вырабатываемой ГЭС электроэнергии между отводящими воздушными линиями электропередачи (ВЛ1, ВЛ2). Для этой цели служат распределительные шины, разъединители и выключатели (масляные или воздушные). Последние необходимы и для защиты оборудования от коротких замыканий. Система собственных нужд (СН) обеспечивает электроэнергией МНУ (см. САР), техническое водоснабжение и дренаж, устройства автоматики и защиты и др. Надежность СН должна быть очень высокой, что достигается резервированием. Важно, чтобы СН получали питание от энергосистемы и в случае остановки всех агрегатов ГЭС. Система контроля и управления (СКУ) включает ряд устройств, имеющих большое значение для работы станции. К ним относятся многочисленные устройства контроля за состоянием агрегата и другого оборудования (измерения мощности, напряжения, давления, температуры различных частей, подачи смазки, охлаждения и т. д.). Они монтируются в специальных щитах и дают сигнал, а при необходимости и импульс на автоматическую остановку агрегата при отклонениях режима сверх допустимых значений. Органы управления СКУ в комплексе с автоматизированной системой управления технологическими процессами АСУ ТП обеспечивают возможность как полной, так и частичной автоматизации станции. Устройства используют оперативный постоянный ток от специальных преобразователей и резервируется станционной аккумуляторной батареей. Опорные конструкции ротора состоят из подшипников, верхней и нижней крестовин и распорных домкратов. Различают радиальные подшипники, воспринимающие радиальные нагрузки, и упорный подшипник, называемый подпятником, воспринимающий осевые нагрузки. На радиальные подшипники передается небольшая нагрузка, поэтому они называются направляющими. Подпятник воспринимает нагрузку от массы всех вращающихся частей генератора (ротор, вал) и турбины, а кроме того, и осевые усилия от давления воды, возникающие на рабочем колесе турбины, которые составляют от 80 до 140% массы вращающихся частей. Подпятники вертикальных гидрогенераторов, воспринимающие огромные осевые нагрузки, представляют чрезвычайно ответственные узлы. Для надежной и долговечной их работы необходимо, чтобы потери на трение были минимальными, а распределение нагрузки, передаваемой с вращающейся части на неподвижную, было равномерным. Подпятники выполняются на жестких винтовых или на эластичных опорах. Последние могут быть либо гидравлическими (сильфоны), либо пружинными (рис. 16.2). Вращающаяся часть состоит из втулки а, насаженной на вал, и прикрепленного к ней диска b, нижняя поверхность которого тщательно обработана ("зеркало"). Неподвижными частями служат сегменты с, лежащие на сильфонах d, передающих нагрузку на несущую крестовину. Верхняя поверхность сегментов, по которой скользит диск, покрыта слоем баббита (антифрикционный сплав). Отсутствие контакта (сухого трения) между поверхностями вращающегося диска b и сегментов с достигается тем, что подпятник помещен в масляную ванную e, и движением диска масло увлекается в зазор между трущимися поверхностями. Здесь создается так называемый масляный клин с повышенным давлением, способный приподнять вращающиеся части агрегата на толщину масляной пленки (50-100 мкм). Благоприятные для работы подпятника условия создаются только при достаточно высокой частоте вращения. Для улучшения условий работы подпятника при пусках и остановках применяется система принудительной смазки: в сегментах устраиваются каналы, по которым масло от специального насоса высокого давления, включающегося автоматически, подается на плоскость трения. Крестовины — металлические конструкции, предназначенные для размещения на них подпятников или подшипников. Различают верхнюю крестовину, которая располагается выше ротора, и нижнюю крестовину — под ротором. Крестовина, на которой находится подпятник, называется опорной.

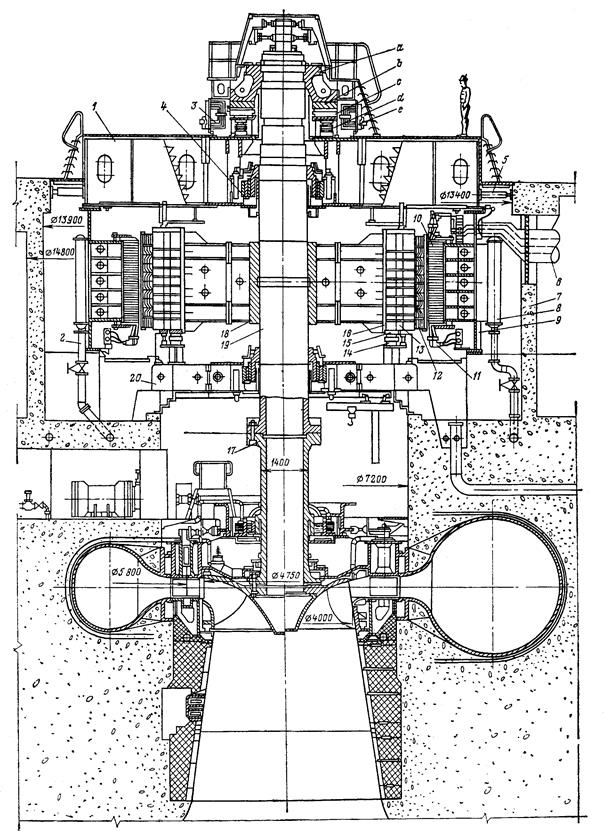

Рис. 16.2. Вертикальный гидроагрегат Нурекской ГЭС с радиально-осевой турбиной и подвесным генератором. В левой части показано постоянное рабочее колесо, в правой — рабочее колесо для временной эксплуатации при пониженных напорах; 1 — верхняя крестовина; 2 — охладитель; 3 — подпятник; 4 — радиальный направляющий подшипник; 5 — распорные домкраты; 6 — шины; 7 — кожух; 8 — охладитель; 9 — корпус статора; 10 — сердечник статора; 11 — обмотка переменного тока; 12 — полюсы ротора; 13 — обод ротора; 14 — колодки тормозов; 15 — тормозное кольцо; 16 — остов ротора; 17 — фланцы валов; 18 — ступица ротора; 19 — вал ротора; 20 — нижняя крестовина Если подпятник размещается на верхней крестовине, то ротор получается как бы подвешенным, и такая компоновка гидроагрегата получила название подвесной (рис. 16.2). При расположении подпятника ниже ротора гидрогенератор называется зонтичным (рис. 16.3, 16.4). Верхняя крестовина опирается на корпус статора и раскрепляется винтовыми упорами в радиальном направлении, нижняя опирается непосредственно на бетонный массив здания ГЭС или на крышку турбины.

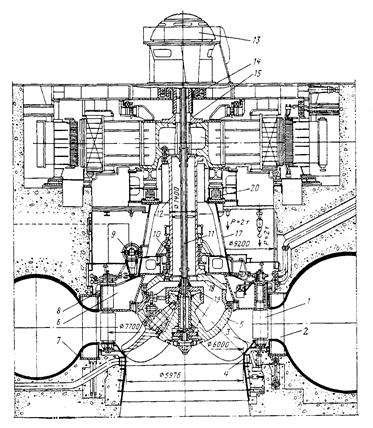

Рис. 16.3. Гидроагрегат Зейской ГЭС с диагональной поворотно-лопастной турбиной 1 — лопатки направляющего аппарата; 2 — статорные колонны; 3 — сферическая часть камеры рабочего колеса; 4 — нижний пояс камеры рабочего колеса; 5 — рабочее колесо турбины; 6 – крышка турбины; 7 — спиральная камера; 8 — опорный фланец; 9 — сервомотор направляющего аппарата; 10 — турбинный подшипник; 11 — коаксиальные маслопроводы к сервомотору рабочего колеса; 12 — вал агрегата; 13 — маслоприемник; 14 — генераторный подшипник; 15 — надставка вала; 16 — ступица ротора генератора; 17 — опорный конус; 18 — крышка рабочего колеса; 19 — сервомотор рабочего колеса; 20 — подпятник

По форме различают лучевые крестовины с радиально расположенными балками (лучами), применяемые обычно при больших пролетах и нагрузках, и мостовые, состоящие из двух параллельных балок таврового сечения, поперечных стенок и днища. На верхней крестовине или между ее лучами монтируют перекрытие из листов рифленой стали, отделяющее генератор от машинного зала. От турбинной шахты генератор отделяется металлической диафрагмой, прикрепляемой к нижней крестовине или собираемой на специальных балочных конструкциях.

Рис. 16.4. Гидроагрегат Волжской ГЭС имени XXII съезда КПСС (обозначения см. на рис. 6.3)

Зонтичные гидрогенераторы отличаются расположением подпятника ниже ротора. В гидрогенераторе на рис. 16.3 подпятник установлен на нижней крестовине, имеющей форму усеченного конуса, который опирается на крышку турбины. Для крупных гидроагрегатов отдается предпочтение этой конструкции, она снижает общий вес генератора на 7-10% по сравнению с конструкцией, в которой нижняя крестовина, имеющая горизонтальные лапы, опирается на бетонный массив. Особенностью конструкции, показанной на рис. 16.3, является то, что у нее ротор генератора не имеет своего вала, а вал турбины на болтах крепится снизу к массивной центральной части остова ротора — ступице. К ней же прикреплена пята, а сверху к остову ротора крепится надставка вала, несущая цапфу направляющего подшипника, контактные кольца и маслоприемник. Применение безвального ротора генератора позволяет снизить высоту машинного зала ГЭС. С целью снижения нагрузки на кран машинного зала остов ротора генератора может выполняться разъемным, соединяемым болтами со спицами ротора. Капсульные гидроагрегаты получили широкое распространение на низконапорных ГЭС (Н ≤ 20 м). Бóльшая пропускная способность по сравнению с вертикальными агрегатами за счет спрямления водного тракта турбины дает возможность сократить размеры блока здания ГЭС и упростить его формы. Капсульный агрегат Киевской ГЭС показан на рис. 16.5. Металлическая герметичная капсула 7, в которой помещается генератор, располагается обычно со стороны верхнего бьефа, что обеспечивает наилучшие гидравлические качества проточного тракта. Капсула удерживается в потоке железобетонным бычком 8 и полыми статорными колоннами 1, через которые проходят масло- и шинопроводы. Направляющий аппарат 9 — конический. Регулирующее кольцо направляющего аппарата и сервомоторы расположены снаружи капсулы. Вход в капсулу из машинного зала предусмотрен по вертикальной герметизированной металлической шахте 2.

Рис. 16.5. Капсульный гидроагрегат Киевской ГЭС

Вал агрегата опирается на турбинный 11 и два генераторных подшипника. Статор генератора является частью капсулы. В связи с ограниченными габаритами для обеспечения необходимой мощности применена система полного водяного охлаждения как ротора 3, так и статора 4, при которой дистиллированная вода от масловодоприемника 5 протекает по полым стержням обмоток. Подпятник 6 имеет пяту и контрпяту, чтобы воспринимать прямое и обратное осевое гидродинамическое усилие. Диаметр капсулы составляет обычно 1,0-1,2 диаметра рабочего колеса 10. Механическое оборудование зданий ГЭС и ГАЭС включает затворы и подъемно-транспортные механизмы (краны, подъемники). Аварийно-ремонтные затворы агрегатные верховые (предтурбинные) устанавливают на верховых напорных водоводах для перекрытия отверстий и прекращения поступления расхода воды к гидромашине в случае невозможности закрыть направляющий аппарат из-за аварии. Затворы размещаются в водоприемнике и находятся в пазах, в любой момент готовые к закрытию. Индивидуальные подъемные механизмы могут быть механическими — лебедки или гидравлические масляные гидроприводы (гидроподъемники). Время закрытия быстродействующих затворов 2-5 мин. В состав механического оборудования руслового здания входят решетки для задержания сора и устройства для очистки решеток. В приллотинных и отдельно стоящих зданиях, у которых подвод воды осуществляется по длинным напорным водоводам, водоприемники отделены от здания и представляют собой самостоятельные сооружения, поэтому верховые агрегатные затворы в здании могут не ставиться. Они необходимы, когда к одному водоводу подключено несколько агрегатов (разветвленный водовод), или при напорах более 200-300 м. В качестве верховых агрегатных затворов используются дисковые и шаровые затворы с гидравлическим приводом. Низовые агрегатные затворы служат для отделения гидромашины от нижнего бьефа. При большом числе агрегатов предусматривается всего 2-3 комплекта ремонтных затворов отсасывающих труб. В ГАЭС кроме низовых агрегатных затворов устанавливаются и низовые решетки для предохранения от попадания сора в период работы в насосном режиме. Главный кран предназначен для монтажа и ремонта элементов гидроагрегата. Его грузоподъемность выбирается по массе наиболее тяжелого монтажного элемента (ротор генератора или двигателя-генератора с валом). Если монтажный элемент весит более 500 т, то иногда ставят два крана, и тогда наиболее тяжелый элемент транспортируется двумя кранами с помощью траверсы. Зона действия крюков крана должна быть достаточной для обслуживания всех частей агрегата. Применяются мостовые, козловые и полукозловые краны. Если агрегатные затворы размещены в отдельном помещении, то для них предусматриваются отдельные краны. Другие краны станции. В зданиях ГЭС и ГАЭС предусматривается комплект подъемно-транспортных средств с таким расчетом, чтобы обеспечивалось обслуживание всех элементов оборудования в процессе монтажа и эксплуатации. Это краны для установки и транспортировки затворов отсасывающих труб, краны водоприемников и решеток в русловых зданиях, краны и подъемные механизмы затворов водосбросов в совмещенных зданиях и др. При небольшой массе затворов используются более легкие подъемно-транспортные средства, например электрические тельферы. Вспомогательное оборудование зданий ГЭС и ГАЭС включает в себя системы технического водоснабжения, пневматического хозяйства, масляного хозяйства, откачки воды из проточной части турбины и др. Техническое водоснабжение (ТВ) предназначено для снабжения водой узлов и теплообменников (охладителей) агрегата и другого оборудования. Сюда входят устройства для водяной смазки направляющих подшипников турбин или обратимых гидромашин, воздухоохладители и теплообменники гидрогенераторов или двигателей-генераторов, системы тиристорного возбуждения, маслоохладители трансформаторов. Должны быть обеспечены необходимый расход воды и необходимое давление в системе. Для очистки воды устанавливаются сетчатые фильтры, которые периодически очищаются. Система ТВ может быть насосная с забором воды из нижнего бьефа, самотечная с забором воды из напорного водовода и эжекторная с забором воды из напорного водовода и из нижнего бьефа. Система ТВ всегда делается автономной для каждого агрегата, а также предусматривается резервирование подачи воды. Пневматическое хозяйство (ПХ) обеспечивает сжатым воздухом гидросиловое и электрическое оборудование станции, а также машины и устройства для ремонтных работ. Обычно имеются две системы сжатого воздуха: низкого давления 0,8 МПа (торможение агрегата при остановках, пневмоприводы, электрические выключатели, пневмогидр

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 2296; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.200.26 (0.022 с.) |