Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

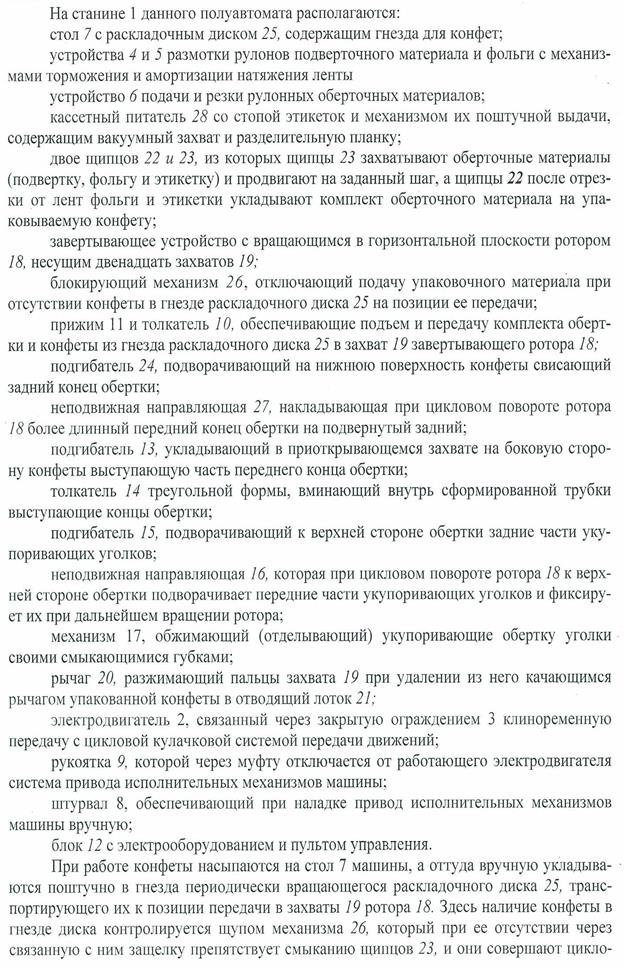

Полуавтомат с горизонтально вращающимся ротором относится к машине 3-го класса

Машины 3-го класса имеют свою специфику расчета производительности.

В автоматах 3-го класса перемещение обрабатываемого изделия происходит непрерывно. Работа основана на принципе совмещения технологических операций с непрерывным равномерным движением обрабатываемых изделий. Органом транспортировки изделий является равномерно вращающийся ротор. Одни рабочие органы могут совершать технологические операции при движении обрабатываемого изделия, сопровождая его на участке пути, другие рабочие органы могут быть неподвижными и изменять форму обрабатываемого изделия.

Клевакин

Рис 18. Автомат модели А5-БПК-1Б, упаковывающий в бумажные пакеты крупу: а - общий вид; б - функциональная схема; 1 - дозирующее-фасовочное устройство; 2 - стойка; 3 - загрузочная воронка; 4 - загрузочная воронка; 5 - каркас; 6 - направляющие; 7 - пульт; 8 - клещевой захват; 9 - направляющие; 10 - дисковые ножницы; 11 - клеевой механизм; 12 - механизм, осуществляющий первый поперечный перегиб конца горловины пакетов; 13 - механизм, осуществляющий второй поперечный перегиб конца горловины пакетов; 14 - механизм для формирования на горловине пакетов клеевого соединительного шва; 15 - устройство, укупоривающее пакеты; 16 – трубчатая стойка; 17 - электродвигатель; 18 - транспортер; 19 - башмак; 20 - стойка; 21 - устройство, закрывающее горловины пакетов; 22 - направляющие; 23 - шкаф с электрооборудованием; 24 - крючковый захват; 25 - несущие весы; 26 – механизм раздува корпуса пакета; 27 - магазин со стопой пакетов; 28 - поштучной подачи пакетов; 29 - блокирующий механизм; 30 - цепной транспортер; 31 – приводной барабан; 32 - грузонесущая бесконечная лента; 33 - натяжной барабан Автомат модели А5-БПК-1Б обеспечивает, например, упаковывание различных видов легкосыпучих круп (пшено шлифованное, крупа гречневая, рис обработанный, горох лущеный и др.) массой 0,5 или 1.0 кг в однослойные бумажные пакеты с шестиугольным либо прямоугольным дном с их укупоркой двукратным перегибанием плоскосложенной горловины на 180° и фиксацией образуемого затвора клеевым швом. Данный автомат состоит из соединенных между собой дозирующе-фасовочного устройства 1 (рис. 10.8) и транспортера 18, перемещающего наполненные пакеты а также из устройства 21, закрывающего горловины пакетов, устройства 15,укупоривающего пакеты, и шкафа 23 с электрооборудованием.

Дозирующе-фасовочное устройство содержит литую станину, на четырех стойках 2 которой крепится каркас 5, несущий весы 25 типа ДАРК-1, и расположенную над бункером весов загрузочную воронку 4. В столешнице станины установлен карусельный стол с гнездами, периодически поворачивающийся на вертикальной оси от мальтийского передаточного механизма, расположенного внутри станины вместе с электродвигателем, редуктором и кулачковым валом цикловой системы передачи движений. Здесь же установлены вентилятор и вакуумный насос, имеющие автономные электродвигатели, а все боковые окна станины закрыты быстросъемными панелями. На столешнице станины около гнезд карусельного стола последовательно установлены следующие механизмы: □ на первой позиции — магазин 27со стопой плоскосложенных бумажных пакетов, а также оснащенный вакуумными захватами механизм 28 поштучной подачи пакетов в сопрягающееся гнездо карусельного стола; а на второй позиции — механизм 26 раздува корпуса пакета потоком сжатого воздуха и раскрытия его дна крючковым захватом 24; □ перед третьей позицией — блокирующий механизм 29, щупом которого взаимодействующим с микровыключателем, контролируется наличие раскрытого пакета в гнезде ротора во время поворота стола; □ на третьей позиции — фасующее устройство, загрузочная воронка 3 которого связана продуктопроводом с бункером весов 25; □ на четвертой позиции — механизм передачи наполненных пакетов из гнезд карусельного стола на бесконечную грузонесущую ленту транспортера 18. Транспортер состоит из соединенных стяжками двух параллельных боковин, в которых закреплены вал приводного барабана 31,соединенный через редуктор с электродвигателем 17, ось натяжного барабана 33 и оси опорных роликов, установленных с определенным шагом. Эти барабаны и ролики охватывает движущаяся между боковинами грузонесущая бесконечная лента 32. Боковины, несущие на себе еще и направляющие 6 для перемещаемых пакетов, прикрепляются одним концом к станине устройства 1, а вторым — к установленной на полу трубчатой стойке 16. Устройство 21, закрывающее горловины пакетов, состоит из сварного каркаса, на котором последовательно закреплены направляющие 22, формирующие на перемещаемых транспортером 18 горловинах пакетов боковые складки, и клещевого захвата 8, обжимающего эти горловины в плоскосложенный затвор. Внутри каркаса, редуктором и связывающие их с исполнительными механизмами передаточные элементы, а в его верхней части крепится пульт 7, обеспечивающий управление автоматом.

Устройство 15, укупоривающее пакеты, состоит из расположенного над транспортером консольного литого алюминиевого каркаса, который через трубчатую стойку 20 крепится к установленному на полу литому чугунному башмаку 19. На нижней плоскости этого каркаса вдоль оси движения укупориваемых пакетов последовательно установлены исполнительные механизмы: □ направляющие 9,которые стыкуются со сдвоенным цепным транспортером 30, удерживающим своими сопрягающимися ветвями бесконечных роликовых цепей обжатые горловины движущихся пакетов в плоскосложенном виде; □ дисковые ножницы 10, обрезающие в заданный размер верхний край горловины пакетов с одновременным рилеванием на ней бигов, и сопло вентилятора, удаляющего эти обрезки; □ клеевой механизм 11. наносящий вращающимся роликом на плоскосложенные горловины полоску клея; □ механизм 12, осуществляющий первый поперечный перегиб конца плоскосложенной горловины пакетов на 180° с фиксацией образованного фальца электроподогревом; □ механизм 13, осуществляющий второй поперечный перегиб конца плоскосложенной горловины пакетов на 180° с фиксацией образованного фальца электроподогревом; □ механизм 14, обжимающий вращающимися парными роликами фальцевый затвор на горловине пакетов в процессе формирования клеевого соединительного шва. Электродвигатель с редуктором и передаточными элементами, приводящими в действие исполнительные механизмы устройства расположены внутри алюминиевого каркаса, закрываемого в свою очередь быстросъемным кожухом. В шкафу 23, установленном за дозирующе-фасовочным устройством, находится основное электрооборудование автомата, включающее клеммные колодки, предохранительные автоматы, трансформатор, коммутационные и другие электроприборы. Подключается этот шкаф к трехфазной четырехпроводной сети переменного тока напряжением В процессе работы автомата плоскосложенные бумажные пакеты поштучно извлекаются вакуумными захватами механизма 28 из стопы в магазине и поочередно укладываются в сопрягающиеся гнезда карусельного стола, где верх пакета раскрывается, а затем фиксируется прижимами. Очередным цикловым поворотом карусельного стола пакет перемещается на вторую позицию, где полностью раскрывается механизмом 26, направляющим в его горловину поток сжатого воздуха, а также крючковым захватом 24, одновременно расправляющим плоскосложенное дно пакета. Затем щуп блокирующего механизм расположенный перед третьей позицией, контролирует наличие раскрытого пакета в гнезде поворачивающегося карусельного стола. Если пакет имеется, то на третьей позиции в него из бункера весов 25 фасуется через загрузочную воронку 3 отмеренная порция упаковываемой продукции. Из гнезда карусельного стола наполненный пакет передается соответствующим механизмом на грузонесущую ленту транспортера 18. В процессе же пошагового перемещения этих пакетов транспортером 18 вначале на их горловине направляющими 22 устройства 21 формируются боковые складки, а затем клещевым захватом 8 горловина обжимается в плоскосложенный затвор и через направляющие 9 вводится между сопрягающимися ветвями сдвоенного цепного транспортера 30, удерживающего ее в плоскосложенном положении.

На следующей позиции дисковые ножницы 10 устройства 15 обрезают в заданный размер верхний край плоскосложенной горловины движущегося пакета с одновременным удалением обрезков через сопло вентилятора и рилеванием на ней бигов. Далее вращающимся роликом клеевого механизма 11 на плоскосложенную горловину наносится полоска клея, а на следующей позиции механизмом 12 осуществляется первый поперечный перегиб на 180° конца горловины с фиксацией образованного фальца электроподогревом. После этого пакет проходит под механизмом 13, выполняющим второй поперечный перегиб конца его горловины на 180° с фиксацией образованного фальца электроподогревом, а на следующей позиции сформированный фальцевый затвор пакета обжимается вращающимися парными роликами механизма 14 для формирования на нем клеевого соединительного шва. С транс портера 18 готовые упаковочные единицы поступают на приемный стол, а оттуда укладываются в транспортную тару Приемлемая производительность достигается за счет работы автомата по параллельно-последовательной схеме действия, при которой в первой части технологического цикла шаговым перемещением на всех позициях сменяются изготавливаемые упаковочные единицы. а во второй части цикла все исполнительные механизмы автомата одновременно выполняют предусмотренные функциональные действия.

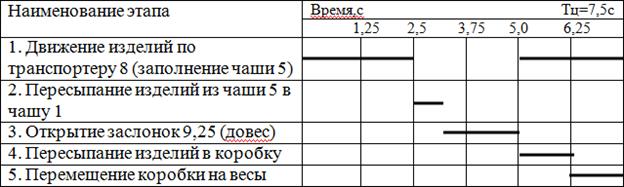

Автоматический весовой дозатор ГОМ-2 предназначен для взвешивания продукта порциями по 7,5 кг, которые затем высыпаются в картонные ящики. Весовой дозатор ГОМ-2 представляет собой двухчашечные весы с ручным гиреналожением (рис. 1.12) и состоит из питающих ленточных транспортеров для грубого и точного взвешивания, чаши верхних и чаши нижних весов, установленных соответственно на коромыслах 18 и 22, системы электромагнитных механизмов, обеспечивающих цикличность и точность работы. Процесс взвешивания порции подразделяется на предварительное (на 500—800 г меньше полной массы) и точное взвешивание. Предварительное взвешивание осуществляется весовым устройством в чаше 5, окончательное — в чаше 1.

Изделия со сборочного транспортера 12 по лотку 11 поступают на транспортеры 6 и 8. Ширина транспортера 8 составляет 1/4 ширины транспортера 6, движение его постоянно. На первом этапе взвешивания все изделия с транспортера 8 направляются на транспортер 6 заслонкой 9, получающей движение от электромагнита 10, т.е. весь поток изделий движется в чашу 5 и будет поступать в чашу до тех пор, пока масса изделий не уравновесит массу гирь, установленных на гиредержатсле 17. Чаша и гиредержатель через призмы подвешены на плечах коромысла 18, опирающегося на призму 23. При уравновешивании коромысла магнитное поле постоянного магнита 15 воздействует на магнитоуправляемый контакт 16, замыкая его. Через контакт 16 сигнал подается на электропульт весов, откуда поступает сигнал управления на электромагнитный механизм 13, воздействующий на кулачковую муфту 14. Через муфту 14 приводится в движение барабан транспортера 6. Сигналом управления муфта отключается, транспортер 6 останавливается и, следовательно, прекращается поступление изделий в чашу 5. На этом взвешивание заканчивается. Затем, если чаша 1 пустая и на гиредержателе 21 установлены гири, подается сигнал на электромагнитный механизм 4, который раскрывает створки 3 дна чаши 5, и изделия перемещаются в предварительно приподнятую над призмой электромагнитным механизмом 28 чашу 1. По мере заполнения чаши 1 изделиями коромысло 22 поворачивается на призме 27 и магнитное поле постоянного магнита 19 прекращает свое воздействие на магнитоуправляемый контакт 20. Вследствие этого снимается сигнал управления с электромагнитного механизма 4 и створки 3 закрываются под действием грузов 26 и фиксируются защелками. На этом заканчивается первый и начинается второй этап взвешивания. Через 2 секунды после перегрузки изделий из чаши 5 в чашу 1 подается сигнал на электромагнитные механизмы 10, 13 и 28. При этом муфта 14 включает транспортер 6, который начинает подавать новую порцию в чашу 5; заслонка 9 поворачивается параллельно движению ленты транспортера 8, с которого единичные изделия по желобу 7 ссыпаются в чашу 1, минуя заслонку 25; электромагнитный механизм 28 опускает чашу 1. Благодаря тому что поток изделий с транспортера 8 невелик, создаются условия для более точного, чем в верхней чаше 5, взвешивания и контроля за моментом уравновешивания коромысла 22. В момент достижения заданной массы порции изделий подается управляющий сигнал на электромагнитный механизм 10 и заслонка 9, повернувшись, снова отклоняет поток изделий с транспортера 8 на транспортер 6. Сигнал подается также на электромагнитный механизм 24, который заслонкой 25 перекрывает проход по желобу 7. На этом заканчивается второй этап взвешивания. Выгрузка изделий из нижней чаши 1 в картонный ящик 29, установленный на цепном транспортере 30, происходит следующим образом. Транспортер снабжен двумя гонками-упорами 32. Если ящик установлен и гонок уперся в него, то поступает сигнал на электромагнитный механизм 2 створок днища чаши 1, они открываются и порция высыпается в ящик. После этого створки закрываются и фиксируются защелками, чаша 1 через 1 секунду арретируется (приоднимается над призмой весов) механизмом 28 и цикл заполнения нижней чаши 1 повторяется.

Гонком цепного транспортера 30 заполненный ящик перемещается на платформенные весы 31 для контрольного взвешивания. После этого транспортер 30 останавливается и фиксируется тормозом. За 1 минуту на дозаторе производится 8 отвесов по 7,5 кг каждый.

Рябов Шнековый дозатор объемного дозирования DS-1

a – схема дозатора: 1 – загрузочный бункер; 2 – шнек питающий; 3 – сервомотор; 4 – привод рыхлителя; 5 – воронка; 6 – рыхлитель; 7 – шнек дозирующий; 8 – запорное устройство с пресс-шайбой; б – конусное запорное устройство; в – шиберное запорное устройство: 9 – формирующая труба; 10 – пневмопривод; 11 – корпус шнека; 12 – шнек дозирующий; 13 – шибер; 14 – конус Шнековый дозатор объемного дозирования DS-1, представленный на рис. 1.6, предназначен для дозирования порошковых и гранулированных продуктов, например муки, крупы, сухого молока, молотого кофе, пряностей, а также химических продуктов, таких как гипс и т.д. Изменяемая скорость и система электронного обеспечения позволяют достичь высокой точности дозирования. Дозатор предназначен для фасования небольшими дозами. Число импульсов, соответствующее заданным параметрам, определяется посредством счетного диска на оси дозирующего двигателя с частотной регулировкой или с помощью сервопривода. Память данных вмещает параметры для 50 различных продуктов. Шнековый дозатор может быть оснащен (в случае изменчивого удельного веса фасуемого продукта) электронными контрольными весами. Эти контрольные весы управляют процессом дозирования. Продукт из бункера 1 загрузочным шнеком 2 подается в воронку 5. Датчик уровня 9 управляет загрузочным шнеком. Процесс дозирования начинается после поступления сигнала упаковочной машины о готовности. Дозирующий шнек 7 вращается с заранее установленным числом оборотов в минуту в соответствии с фасовочным весом. Внутри воронки установлен рыхлитель 6 для предотвращения образования сводов и лучшей загрузки дозирующего шнека. Запорное устройство с пресс-шайбой на выходе продукта предотвращает поступление избыточного продукта в пакет. Оно открывается непосредственно до включения шнека и закрывается после дозирования. В шнековых дозаторах для сыпучих продуктов могут быть использованы различные виды затворов, как, например, в дозаторах FVS фирмы BOSCH, описанных выше; применяются еще конусные и шиберные затворы (рис. 1.6, б, в). Затворы устанавливаются в конце формирующей трубы 9 вертикальных упаковочных машин. Привод осуществляется пневмоцилиндром 10, обеспечивающим вертикальное перемещение корпуса 14 или поворотное движение двух шиберных заслонок. При дозировании ароматосодержащих продуктов (молотый кофе, пряности, детское питание) внутри воронки на рыхлителе устанавливается система подачи инертного газа для его равномерного распределения в продукте и вытеснения воздуха, что сохраняет качество продукта при хранении. Такая система называется neutrafill, и ей оборудованы многие линии по упаковке фирмы BOSCH. Если применять карусель, то устанавливают на III позиции (заполнение продукцией) перед этим осуществляется подготовка тары или упаковки.

|

||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 260; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.33.41 (0.03 с.) |