Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Циклограмма работы упаковочной машины АР-4Ж

1. Расчет максимально допустимого периода полного рабочего цикла:

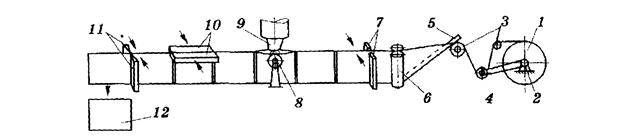

2. Последовательность переходов в выполняемой автоматом технологической операции: 1) подача взвешенной порции продукта из ковша 9 цепного конвейера в загрузочный бункер 8; 2) протяжка полиэтиленовой плёнки 10 роликами 6; 3) сворачивание протягиваемого полотна в рукав 3 на воротниковом рукавообразователе 7; 4) сваривание внахлестку вертикальным швом краев свернутой в рукав 3 пленки сварочной линейкой 5; 5) прижим и образование нижнего поперечного шва (дна упаковки) свариванием пленки клещеобразным прижимом 2; 6) непрерывная протяжка рукава 3 клещеобразными прижимами 2 и 4; 7) заполнение рукава взвешенной порцией продукции из загрузочного бункера 8; 8) прижим и образование верхнего поперечного шва свариванием пленки клещеобразным прижимом 4; 9) отделение клещеобразным прижимом 4 от рукава 3 наполненные и запечатанные пакеты 11 и их сбрасывание на конвейер 1; 10) перемещение наполненного и запечатанного пакета 11 по конвейеру 1 на шаг из рабочей зоны автомата.

Рис. 3. Технологическая циклограмма автомата модели АР-4Ж

Характеристика АР-4Ж по классификации Артоболевского

По классификации С. И. Артоболевского все упаковочное технологическое оборудование в зависимости от характера движения рабочих органов можно разделить на I, II и III классы. Упаковочная машина АР-4Ж относится к технологическому оборудованию II класса: изготавливаемый объект (пакет с продукцией) в процессе обработки дискретно или непрерывно последовательно перемещается по всем его рабочим позициям, при этом исполнительные механизмы неподвижны и занимают на каждой позиции заданное им положение.

Приводные устройства и механизмы упаковочной машины АР-4Ж

Работа механизма цепного и механизма ленточного конвейера осуществляется мотор-редукторным приводом. Он представляет собой управляемую электромеханическую систему, предназначенную для преобразования электрической энергии в механическую и управления этим процессом. Отличительной чертой данного привода от обычного электрического привода является мотор-редуктор – это электродвигатель и редуктор, совмещенные в одном корпусе. Мотор-редуктор может также иметь частотный преобразователь для привода исполнительных механизмов с низкой регулируемой частотой вращения и тормозом, обеспечивающим мгновенную остановку, что необходимо в приводах лентопротяжного механизма. В механизме протяжки ленты, продольной сварки, а также клещеобразных прижимов применяется пневматический привод. Пневматический привод (пневмопривод) – это совокупность устройств, предназначенных для приведения в движение частей машин и механизмов посредством энергии сжатого воздуха. В общих чертах, передача энергии в пневмоприводе происходит следующим образом: 1. приводной двигатель передаёт вращающий момент на вал компрессора, который сообщает энергию рабочему газу; 2. рабочий газ после специальной подготовки по пневмолиниям через регулирующую аппаратуру поступает в пневмодвигатель, где пневматическая энергия преобразуется в механическую; 3. после этого рабочий газ выбрасывается в окружающую среду, в отличие от гидропривода, в котором рабочая жидкость по гидролиниям возвращается либо в гидробак, либо непосредственно к насосу.

Типовая схема пневмопривода

Воздух в пневмосистему поступает через воздухозаборник 1. Фильтр 2 осуществляет очистку воздуха в целях предупреждения повреждения элементов привода и уменьшения их износа. Компрессор 3 осуществляет сжатие воздуха. Так как, согласно закону Шарля, сжатый в компрессоре воздух имеет высокую температуру, то перед подачей воздуха потребителям (как правило, пневмодвигателям) воздух охлаждают в теплообменнике 4 (в холодильнике). Чтобы предотвратить обледенение пневмодвигателей вследствие расширения в них воздуха, а также для уменьшения коррозии деталей, в пневмосистеме устанавливают влагоотделитель 5. Ресивер 6 служит для создания запаса сжатого воздуха, а также для сглаживания пульсаций давления в пневмосистеме. В маслораспылителе 9 в сжатый воздух добавляется смазка, благодаря чему уменьшается трение между подвижными деталями пневмопривода и предотвращает их заклинивание. В пневмоприводе обязательно устанавливается редукционный клапан 10, обеспечивающий подачу к пневмодвигателям сжатого воздуха при постоянном давлении. Распределитель 12 управляет движением выходных звеньев пневмодвигателя. В пневмодвигателе (пневмомоторе или пневмоцилиндре) 13 энергия сжатого воздуха преобразуется в механическую энергию.

Рис. 3.Типовая схема пневмопривода: 1 – воздухозаборник; 2 – фильтр; 3 – компрессор; 4 – теплообменник (холодильник); 5 – влагоотделитель; 6 – воздухосборник (ресивер); 7 – предохранительный клапан; 8 – дроссель; 9 – маслораспылитель; 10 – редукционный клапан; 11 – дроссель; 12 – распределитель; 13 – пневмомотор; М – манометр. К пакетоформирующему упаковочному оборудованию относятся такие технологические машины, в которых процесс изготовления пакетов совмещается с упаковыванием в них продукции. Разнообразие этих машин обусловливается следующими факторами: - формой, вместимостью и исполнением изготавливаемого пакета (двухшовные, трехшовные и четырехшовные пакеты; пакеты с боковыми складками, полужесткие пакеты с плоским прямоугольным дном, декоративные и «стоячие пакеты» типа Doy Раск и т.д.); - видом и исходным состоянием упаковочного материала, применяемого для изготовления пакетов (поступающие с одного рулона однослойные, полурукавные, рукавные без складок и с фальцевыми боковыми складками полимерные пленки; поступающие с двух рулонов полимерные и многослойные ленты; рулонные комбинированные полужесткие материалы на основе картона заготовки); - физическим состоянием упаковываемой продукции (жидкая и пастообразная; легкосыпучая гранулированная, зернистая и мелкоштучноя: трудносыпучая порошкообразная, пылевидная и хлопьевидная; смешанная); - принципом перемещения изготавливаемых объектов (последовательные многопозиционные, а также карусельные и конвейерные машины; роторные и роторно-конвейерные линии) и степенью универсальности (переналаживаемые и специальные машины); - уровнем автоматизации выполняемого процесса (с ручным управлением, полуавтоматические и автоматические машины) и производительностью (одно-, двух- и многопоточные машины).

Горизонтальные автоматы широко применяются для мелкопорционного упаковывания гранулированной сыпучей и мелкоштучной продукции в трехшовные пакеты, которые изготавливаются из однослойного пленочного материала, поступающего с одного рулона. К такому оборудованию относится горизонтальная упаковочная машина модели ВАЭМ 4/1-10/Г, которая разработана и серийно изготавливается группой компаний ЗАО «ВАЭМ» (Беларусь). Этот автомат предназначен для упаковывания сыпучей и трудносыпучей продукции в плоские пакеты из рулонной пленки и ламинированной полиэтиленом бумаги. В зависимости от свойств упаковываемой продукции она комплектуется адекватным дозатором, а также может дополнительно оснащаться системой удаления пыли и укладчиком пакетов с продукцией в транспортную тару.

Устройство, технологические процессы и операции горизонтального упаковочного автомата показаны на рис. 1.

Рис. 1. Функциональная схема горизонтального автомата ВАЭМ 4/1-10/Г: 1 - рулон; 2 - механизм размотки; 3 - направляющие ролики; 4 – механизм амортизации и натяжения ленты; 5 - формующий треугольник; 6 – шаговая валковая подача; 7 – вертикальные сварочные линейки; 8- механизм раскрытия пакетов; 9 - дозатор; 10 - горизонтальные сварочные линейки; 11 - зажимные планки; 12 - готовая упаковочная единица

Технологический процесс пакетоформирующего упаковочного горизонтального автомата осуществляется следующим образом. Рулон с упаковочным материалом 1 (рис. 1) устанавливается в механизме размотки 2, а затем лента с него через направляющие ролики 3 и механизм амортизации и натяжения ленты 4 подается в исполнительные механизмы автомата. К исполнительным механизмам относятся формующий треугольник 5, шаговая валковая подача 6, устройство термоконтактной сварки с вертикальными линейками 7, механизм раскрытия пакетов с вакуумными присосками 8, а также дозатор 9, механизм укупоривания пакетов с горизонтальными сварочными линейками 10 и клещевая подача, на зажимных планках 11 которой располагается отрезной нож. На следующей исполнительной позиции к стенкам сформированного пакета прикрепляются вакуумные присоски и, расходясь, раскрывают горловину пакета под загрузочным соплом дозатора, фасующим в пакет отмеренную порцию упаковываемой продукции. После этого вакуум в присосках отключается, и пакет перемещается в полурукавном полотне на позицию укупоривания, где смыкающимися горизонтальными сварочными линейками 10 герметично заваривается его горловина. Затем смыкающимися зажимными планками 11 клещевой подачи, срабатывающей синхронно с валковой подачей 6, полурукавное полотно перемещается на следующий шаг, равный ширине пакета. При этом вертикальный нож, встроенный в эти планки, разрезает полотно между сдвоенным вертикальным швом и отделяет от него готовую упаковочную единицу 12, которая по отводящему наклонному лотку перемещается на приемную позицию для укладки в транспортную тару, а разомкнувшиеся зажимные планки 11 клещевой подачи в это время возвращаются в исходное положение для выполнения следующего цикла.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 385; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.196.184 (0.015 с.) |