Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технические характеристики автомата модели ваэм 4/1-10/г

Циклограмма работы горизонтального автомата ВАЭМ 4/1-10/Г

1. Расчет максимально допустимого периода полного рабочего цикла:

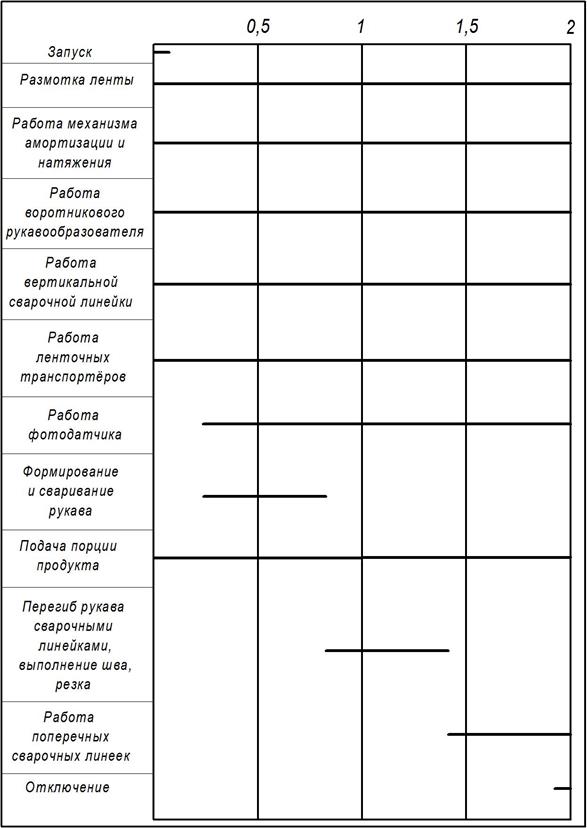

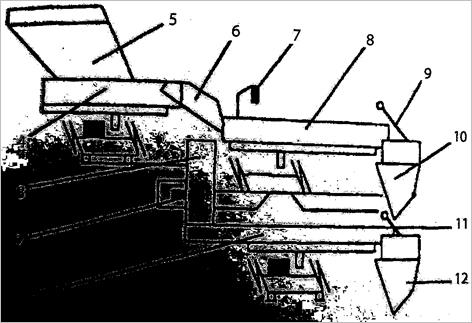

2. Последовательность переходов в выполняемой автоматом технологической операции: 11) размотка рулона с упаковочным материалом 1 механизмом размотки 2; 12) натяжение и подача ленты через направляющие ролики 3 и механизм амортизации и натяжения ленты 4 в исполнительные механизмы автомата; 13) образование заготовки упаковки формующим треугольником 5; 14) протяжка заготовки упаковки через шаговую валковую подачу 6; 15) сваривание заготовки по сдвоенному продольному шву устройством термоконтактной сварки с вертикальными линейками 7; 16) раскрытие пакета специальным механизмом с вакуумными присосками 8; 17) отмеривание дозы продукта; 18) заполнение пакета отмеренной порцией упаковываемой продукции фасующим дозатором 9; 19) перемещение пакета в полурукавном полотне на позицию укупоривания; 20) заваривание горловины горизонтальными сварочными линейками 10; 21) перемещение полурукавного полотна на следующий шаг, равный ширине пакета, зажимными планками 11; 22) отделение готовой упаковочной единицы 12 от полотна вертикальными ножами, встроенными в планки 11.

Рис. 2. Технологическая циклограмма горизонтального автомата

ВАЭМ 4/1-10/Г

Характеристика ВАЭМ 4/1-10/Г по классификации Артоболевского

По классификации С. И. Артоболевского все упаковочное технологическое оборудование в зависимости от характера движения рабочих органов можно разделить на I, II и III классы. Данное оборудование является автоматом, так как технологические операции цикла изготовления, включая переход к следующему циклу, осуществляются без участия человека (оператора). Он только контролирует работу автомата, периодически пополняет исходными объектами обработки питатель автомата, подналаживает оборудование и удаляет отходы.

Приводные устройства и механизмы упаковочной машины ВАЭМ 4/1-10/Г

Работа механизма размотки и механизма амортизации и натяжения ленты осуществляется мотор-редукторным приводом. Он представляет собой управляемую электромеханическую систему, предназначенную для преобразования электрической энергии в механическую и управления этим процессом. Отличительной чертой данного привода от обычного электрического привода является мотор-редуктор – это электродвигатель и редуктор, совмещенные в одном корпусе. Мотор-редуктор может также иметь частотный преобразователь для привода исполнительных механизмов с низкой регулируемой частотой вращения и тормозом, обеспечивающим мгновенную остановку, что необходимо в приводах лентопротяжного механизма. В механизме раскрытия пакетов с вакуумными присосками, в вертикальных и горизонтальных сварочных линейках, а также в клещевой подаче зажимных планок и дозаторе применяется пневматический привод. Пневматический привод (пневмопривод) – это совокупность устройств, предназначенных для приведения в движение частей машин и механизмов посредством энергии сжатого воздуха.

В общих чертах, передача энергии в пневмоприводе происходит следующим образом: 4. приводной двигатель передаёт вращающий момент на вал компрессора, который сообщает энергию рабочему газу; 5. рабочий газ после специальной подготовки по пневмолиниям через регулирующую аппаратуру поступает в пневмодвигатель, где пневматическая энергия преобразуется в механическую; 6. после этого рабочий газ выбрасывается в окружающую среду, в отличие от гидропривода, в котором рабочая жидкость по гидролиниям возвращается либо в гидробак, либо непосредственно к насосу.

Типовая схема пневмопривода

Рис. 3.Типовая схема пневмопривода: 1 – воздухозаборник; 2 – фильтр; 3 – компрессор; 4 – теплообменник (холодильник); 5 – влагоотделитель; 6 – воздухосборник (ресивер); 7 – предохранительный клапан; 8 – дроссель; 9 – маслораспылитель; 10 – редукционный клапан; 11 – дроссель; 12 – распределитель; 13 – пневмомотор; М – манометр.

Воздух в пневмосистему поступает через воздухозаборник 1. Фильтр 2 осуществляет очистку воздуха в целях предупреждения повреждения элементов привода и уменьшения их износа. Компрессор 3 осуществляет сжатие воздуха. Так как, согласно закону Шарля, сжатый в компрессоре воздух имеет высокую температуру, то перед подачей воздуха потребителям (как правило, пневмодвигателям) воздух охлаждают в теплообменнике 4 (в холодильнике). Чтобы предотвратить обледенение пневмодвигателей вследствие расширения в них воздуха, а также для уменьшения коррозии деталей, в пневмосистеме устанавливают влагоотделитель 5. Ресивер 6 служит для создания запаса сжатого воздуха, а также для сглаживания пульсаций давления в пневмосистеме. В маслораспылителе 9 в сжатый воздух добавляется смазка, благодаря чему уменьшается трение между подвижными деталями пневмопривода и предотвращает их заклинивание. В пневмоприводе обязательно устанавливается редукционный клапан 10, обеспечивающий подачу к пневмодвигателям сжатого воздуха при постоянном давлении. Распределитель 12 управляет движением выходных звеньев пневмодвигателя. В пневмодвигателе (пневмомоторе или пневмоцилиндре) 13 энергия сжатого воздуха преобразуется в механическую энергию.

Захарова. Клипсаторные машины применяются для укупоривания пленочных пакетов и оболочек механическим способом при котором собранная пучком горловина опоясывается обжимаемой или свариваемой клипсой. Выполняются такие клипсы обычно из алюминиевой проволоки толщиной до 2 мм или ленты шириной до 8 мм и толщиной 0,4...1,0 мм, а также из пластмассовой ленты шириной 5...10 мм, армированной по краям внутренней стальной проволокой диаметром 0,6...0,8 мм. В зависимости от требуемой производительности и уровня автоматизации процесса такие машины выполняются как с ручным приводом исполнительных механизмов, так и с автономным пневмо или электроприводом. § В процессе укупоривания заполненных пакетов они обеспечивают: § шаговую подачу в штамп проволоки или ленты, разматываемой с бобины;

§ отрезку в штампе из этого материала мерной заготовки и формование из нее скобы; § пережатие горловины наполненного пакета или оболочки в месте установки клипсы; § установку на пережатую горловину сформированной скобы с загибанием ее краев вокруг горловины, а также обжатие установленной клипсы. Фирмами Италии поставляются, например, следующие конструктивно простые унифицированные пневматические клипса' торные машины (рисунок 1), обслуживаемые вручную: · моделей PL и SM40P - укупоривают заполненные пакеты клипсами длиной 40 мм, изготавливаемыми из пластмассовой ленты шириной 8,0 мм и толщиной 0,8 мм, армированной по краям внутренней стальной проволокой диаметром 0,6 мм; при этом на одной устанавливаемой сменной бобине находится 600 м такой ленты, обеспечивающей укупоривание 15 тыс. пакетов; · модели AL - укупоривают заполненные пакеты клипсами длиной 35 мм, изготавливаемыми из алюминиевой ленты шириной 5,0 мм и толщиной 0,6 мм. Такой лентой, находящейся на одной сменной бобине, обеспечивается укупоривание 2800 пакетов.

Рисунок 1 - Общий вид клипсаторной машины Клипсаторные машины, выполняющие до 30 циклов в минуту, требуют подключения к пневмомагистрали с давлением 0,6 МПа; при этом расход сжатого воздуха будет достигать 50 дм3/мин. Они могут оснащаться дополнительными устройствами, наносящими на клипсы маркировку специальными чернилами или гравировкой. Для упаковывания в пакеты больших объемов производимой продукции применяются конструктивно более сложные клипсаторные машины, которые в комплексе с дополняющим технологическим оборудованием позволяют достигать высокой производительности за счет автоматизации процесса. Например, для упаковывания в пакеты различных видов нарезанного и не нарезанного хлеба, рулетов, сдобы и другой подобной продукции в Голландии производятся клипсаторные машины модели Н0LLY МINI РАСК СL, работающие в комплексе с хлеборезательной машиной непрерывного действия модели ВRS 208. Вместе с этими машинами поставляется также дополнительное технологическое оборудование: ü устройство для раздува пакета; ü устройство для нанесения на пакет даты и штрихового кода; ü конвейер, отводящий готовые упаковочные единицы; ü поворотный стол, принимающий готовую продукцию. В одном из конструктивных исполнений такой автоматизированный упаковочный комплекс может включать устройство 1 для раздува пакета (рисунок 2), клипсаторную машину 2 и конвейер 3, отводящий готовые упаковочные единицы.

Рисунок 2 – Полуавтоматический упаковочный комплекс на базе клипсаторной машины модели Н0LLY МINI РАСК СL В процессе работы указанного комплекса оператор берет очередной пакет и раскрывает его потоком воздуха, создаваемым устройством 1, а затем вкладывает в него упаковываемую продукцию, например нарезанный хлеб, и далее кладет упаковочную единицу на наклонный стол клипсаторной машины 2. По наклонному столу эта упаковочная единица перемещается на исполнительную позицию машины, где по сигналу соответствующего датчика горловина пакета автоматически пережимается и укупоривается клипсой, а затем готовая упаковочная единица подается на отводящий конвейер 3, перемещающий ее на позицию укладки в транспортную тару или в специальную таруоборудование, предназначенную для доставки товара потребителям. Производительность этого комплекса достигает 1500 упаковок в час. Выпускаются также клипсаторные машины, оснащаемые маркирующим устройством и устройством для раздува пакетов. Эти машины: ü обеспечивают установку клипсы на натуральных и искусственных колбасных оболочках, оснащаемые отрезным ножом; ü устанавливают пластмассовые клипсы со свариванием их концов, а также одновременно наносят на упаковку этикетку; ü фасуют продукцию в рукавную сетку и укупоривают ее металлической клипсой с одновременным закреплением этикетки.

Технологическая циклограмма

Многопозиционный весовой дозатор предназначен для взвешивания продуктов со средним гранулометрическим составом (карамель, драже, макаронные изделия и т.п.). Обычно устанавливается над пакетоформующей машиной. Дозатор снабжен 32-битным высокопроизводительным микропроцессором, диалоговым управлением, цифровым взвешиванием, ленточным принтер для статистической информации. Дозатор (рис. 1.14, а) состоит из рамы 2, на которой установлена приемная камера, куда поступает взвешиваемая продукция 5, четырнадцати каналов 4, по которым распределяются изделия, дозаторных лотков 3 и взвешивающих устройств 4. Принцип работы дозатора основан на сравнении и суммировании различных по весу порций, чтобы получить наиболее точную конечную массу изделий, засыпаемых в пакет. При этом допустимые стандартом отклонения сводятся к минимуму.

Технологическая циклограмма

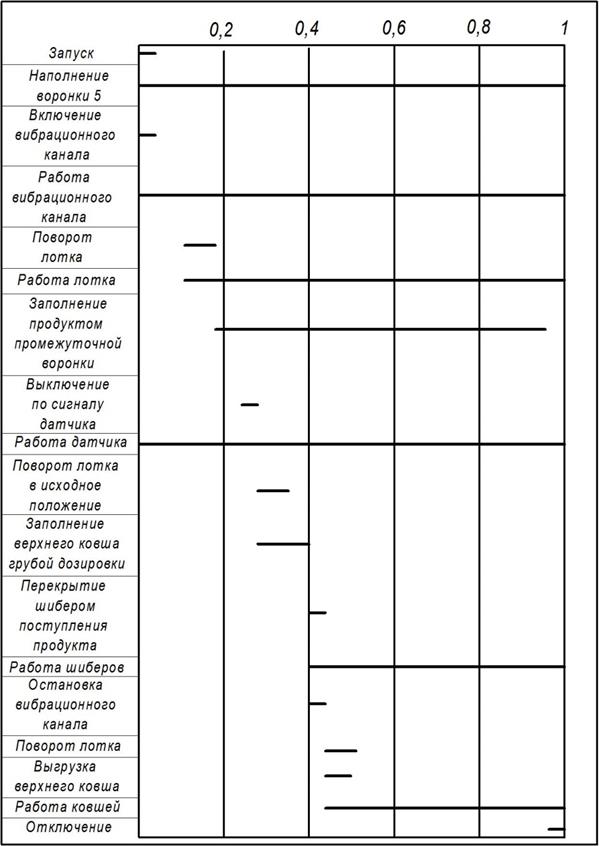

Куклинов Дозаторы - устройства, которые выполняют как дозирование – отмеривание требуемого количества продукции, так и фасование – размещение в таре или упаковочном материале продукции с предварительным или одновременным дозировании [1]. Дозаторы осуществляют дозирование и фасование в тару жидкой, пастообразной, сыпучей, смешанной, а также мелкоштучной продукции. Весовое дозирование заключается в отмеривании и фасовании продукции в тару. Отмеривание заданной дозы продукта по весу осуществляется с помощью рычажных, гидравлических, пружинных, электротензометрических или других весовых механизмов. Сыпучая продукция поступает и выдаётся из весовых дозаторов через разнообразные загрузочные и фасовочные воронки, а регулирование и перекрытие потоков обеспечивается заслонками. Дозатор Б-1000. Данный линейный дозатор имеет три отдельных вибрационных канала, каждый с индивидуальным приводом: верхний вибрационный канал 4 с (загрузочной воронкой 5 и датчиками уровня заполнения продукта) и два последовательно расположенных вибрационных канала грубой и точной дозировки. В конце верхнего канала установлен поворотный лоток 6. Он обеспечмивает поочерёдную и порционную загрузку двух виброканалов, на выходе из которых закреплены взвешивающие устройства 10 и 12, имеющие форму ковшей с нижней поворотной створкой. В верхней части ковша установлены шиберы 9 и 11 для регулировки количества поступающего продукта (рис. 1).

Рисунок 1 – Элементы весового дозатора Б-1000 Принцип действия: сначала включается в работу вибрационный канал и лоток 6 поворачивается для заполнения продуктом промежуточной воронки 3. Выключение осуществляется по сигналу датчика 2, расположенного внутри воронки и реагирующего на отсутствие продукта. По мере наполнения промежуточной воронки по сигналу датчика лоток поворачивается в исходное положение и одновременно включается в работу вибрационный канал грубой дозировки продукта: заполняется верхний ковш грубой дозировки 10 до заданной массы, далее поворотный шибер 9 перекрывает поступление продукта с одновременной остановкой вибрационного канала. Если внутри промежуточной воронки отсутствует необходимое по уровню количество продукта, по сигналу от датчика 2 лоток поворачивается и происходит досыпка до заданного значения. Верхний вибрационный канал подачи продукта остаётся в работе до тех пор, пока воронка 5 не наполнится до заданного уровня продуктом, в момент (срабатывания датчика уровня) подача продукта прекращается, а лоток вновь поворачивается в наклонное положение для досыпки из промежуточной воронки 3. После поворота лотка и одновременной выгрузки верхнего ковша 10 начинается новый цикл грубой дозировки. Циклы точной и грубой дозировки совершаются независимо друг от друга. Количество упаковок в минуту может составить от 20 до 80. Назначение: автоматическое дозирование легкосыпучих и мелкоштучных продуктов: крупа, орехи, сухарики, макароны, чипсы, пельмени, печенье, замороженные овощи и т.п. Дозаторы для сыпучей продукции выполняются как самостоятельно, так и в составе узлов фасовочно-упаковочного технологического оборудования. Вертикальная упаковочная машина модели М1Х для формирования пакета из термически свариваемой пленки и упаковки мелкоштучных, сыпучих и порошкообразных продуктов (рис. 2). Снеки, орехи, курага, чернослив, семечки. Вертикальная упаковочная машина модели М3G (рис. 3). Котлеты, конфеты, сушки, пряники, чипсы.

В ходе проведённого исследования весового дозатора была предпринята попытка составить циклограмму работы дозатора (рис. 4). Для построения циклограммы зададимся производительностью 60 шт./мин и числом параллельных потоков равном 1, тогда период полного рабочего цикла составит 1 с:  = =  = 1 с [2]. = 1 с [2].

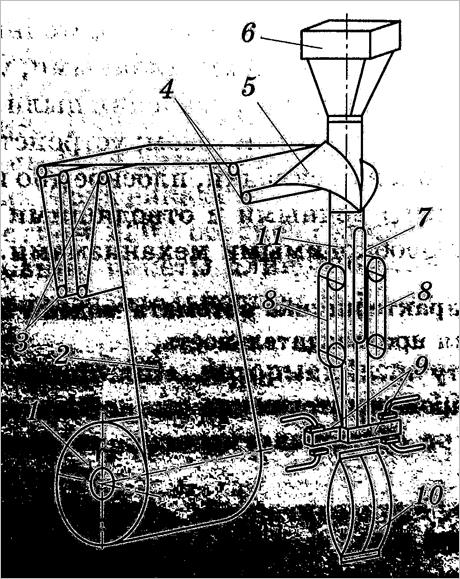

Вертикальный однопоточный автомат модели ВАМЭМ-1 предназначен для упаковывания в трёхшовные пакеты, изготавливаемые из рулонной однослойной плёнки или ламинированной полиэтиленом бумаги и алюминиевой фольги, разнообразной лёгко- и трудно- сыпучей продукции, а также мелкоштучных изделий (конфет, макарон, сухофруктов и др.) При работе в этих автоматах лента 2 упаковочного материала разматывается с рулона 1 и через механизм амортизации и натяжения 3, а также направляющие ролики 4 подаётся на воротниковый рукавообразователь 5, который обеспечивает её сворачивание в рукав на сопрягающейся вертикальной трубе 11 (рис. 1).

Рисунок 1 – Функциональная схема вертикального однопоточного автомата модели ВАЭМ-1: 1 – рулон, 2 – лента, 3 – механизм амортизации и натяжения, 4 – направляющие ролики, 5 – воротниковый рукавообразователь, 6 – дозатор, 7 – вертикальная сварочная линейка, 8 – ленточный транспортёр, 9 – поперечные сварочные линейки, 10 – заполненный пакет, 11 – труба

Края формируемого рукава соединяет непрерывным нахлёсточным швом вертикальная сварочная линейка 7, прижимающая их к трубе 11 в каждом цикле, а его пошаговое продвижение осуществляет пара ленточных транспортёров 8. Заданный шаг цикловой подачи рукава обеспечивается фотодатчиком, считывающим с поверхности ленты специальные метки. В сформированный и заваренный снизу рукав по фасовочной трубе из дозатора 6 подаётся порция упаковываемой продукции и далее он пережимается над продуктом поперечными сварочными линейками 9. В результате получается один шов, который укупоривает отделяемый от рукава заполненный пакет 10, а другой остаётся на конце рукава, образуя дно следующего пакета. В зависимости от свойств упаковываемой продукции автомат ВАЭМ-1 может дополнительно оснащаться различными объёмными дозаторами, дозаторами весовыми, устройствами снятия статического электричества, удаления пыли, вакуумирования пакетов и заполнения инертным газом, устройствами, формирующими на пакетах боковые складки и плоское дно. Данная функциональная схема предполагает использование пневмопривода, согласующегося с поперечными линейками 9, и привода, используемого с ленточными транспортёрами 8. Ниже приведены некоторые характеристики автомата модели ВАЭМ-1:

· Производительность: до 45 циклов/мин · Размеры пакетов: • ширина (80…240 мм) • высота (не более 300 мм) · Масса дозируемой продукции: 20…2000 · Размеры рулона упаковочного материала: • ширина (не более 500 мм) • наружный диаметр (не более 320 мм) · Питание: • Частота: 50 Гц • Напряжение: 380 В · Потребляемая мощность: не более 3 кВт · Масса: не более 320 кг В ходе проведённого исследования автомата модели ВАЭМ-1 была предпринята попытка составить циклограмму работы автомата (рис. 2). Для построения циклограммы зададимся производительностью 30 шт./мин и числом параллельных потоков равном 1, тогда период полного рабочего цикла составит 1 с:

Мухаева Объемно-весовой шнековый дозатор ДМД

Машина для дозирования сыпучих продуктов Принцип действия: Объемно-весовой Рабочий цикл дискретного действия обеспечивает порционное дозирование продукта Объемное дозирование на стадии подготовки дозы продукта затем ее весовой контроль Дозаторы устанавливают на упаковочных линиях. Работает по принципу вычитающего дозатора, весовой терминал по заданной дозе вычисляет пороговые значения прекращения выгрузки, световое устройство загораясь красным показывает отключение. Назначение: Заполнение тары определенным объемом/весом продукта, дозирование продукции. Продукт подается из загрузочного устройства в приемную камеру, затем весоизмерительный датчик отмеривает необходимый объем, который поступает в грузоприемное устройство. Лопасти рыхлят продукт и через шнековый дозатор выгружается в упаковочный материал/тару. Весоизмерительный датчик останавливает шнек и подача продукта прекращается, после освобождения примной камеры снова включается из подает продукт.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 417; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.165.8 (0.073 с.) |

1. Размотка рулона

1. Размотка рулона

2. Натяжение и подача ленты

2. Натяжение и подача ленты

3. Образование заготовки упаковки

3. Образование заготовки упаковки

4. Протяжка заготовки упаковки

4. Протяжка заготовки упаковки

6. Перемещение полурукавного полотна

6. Перемещение полурукавного полотна

Технологический процесс дозирования четырнадцатью дозаторами происходит следующим образом. Изделие поступают в приемный конический бункер 1, а затем в цилиндр 2, установленный с регулирующийся зазором над распределительным конусом 16. Датчик 3, контролирует уровень продукта в канале. Дозируемые изделия в один ряд перемещаются по поверхности 15, приводимой в колебания вибратором 14. В канале 4 изделия последовательно по пластинам 13 ссыпаются в лоток 5, а взвешивающее устройство 6 при достижении заданной массы подает команду вибратору 14 на прекращение подачи изделий. Сигнал о массе порции подается в систему контроля и управления всего дозатора.

Технологический процесс дозирования четырнадцатью дозаторами происходит следующим образом. Изделие поступают в приемный конический бункер 1, а затем в цилиндр 2, установленный с регулирующийся зазором над распределительным конусом 16. Датчик 3, контролирует уровень продукта в канале. Дозируемые изделия в один ряд перемещаются по поверхности 15, приводимой в колебания вибратором 14. В канале 4 изделия последовательно по пластинам 13 ссыпаются в лоток 5, а взвешивающее устройство 6 при достижении заданной массы подает команду вибратору 14 на прекращение подачи изделий. Сигнал о массе порции подается в систему контроля и управления всего дозатора. Система контроля и управления дозатора из трех или четырех порций выбирает такие, суммарная масса которых наиболее близка к заданной конечной массе изделий в пакете. В выбранных каналах открываются заслонки 7, и изделия ссыпаются по желобу 8 в накопительную воронку 9, а затем через соединительную трубу 10, которая перекрывается клапаном 11, отмеренная порция поступает в трубу 12 из термосвариваемого упаковочного материала.Благодаря большому количеству каналов дозатор работает с высокой производительностью, отмеривая до 120 порций в минуту, с наибольшей массой до 5кг в пакете.

Система контроля и управления дозатора из трех или четырех порций выбирает такие, суммарная масса которых наиболее близка к заданной конечной массе изделий в пакете. В выбранных каналах открываются заслонки 7, и изделия ссыпаются по желобу 8 в накопительную воронку 9, а затем через соединительную трубу 10, которая перекрывается клапаном 11, отмеренная порция поступает в трубу 12 из термосвариваемого упаковочного материала.Благодаря большому количеству каналов дозатор работает с высокой производительностью, отмеривая до 120 порций в минуту, с наибольшей массой до 5кг в пакете.

Циклограмма работы

Циклограмма работы

= 2 с [1].

= 2 с [1].