Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Экономические связи в производственном процессеСодержание книги

Поиск на нашем сайте Под экономическими связями в производственном процессе изготовления изделия следует понимать отношения между затратами живого и овеществленного труда, определяющими себестоимость единицы продукции. Количественную сторону экономических связей отображает формула себестоимости единицы продукции. Слагаемые себестоимости получают первоначальные значения при разработке конструкции машины и построении технологического и производственного процессов ее изготовления. Все действия, выполняемые при этом, нацелены на обеспечение требуемого качества машины при минимальной ее себестоимости. Выбор материала деталей и разработка их конструктивных форм, выбор методов достижения требуемой точности машины и расчет конструкторских размерных цепей, выбор вида и формы организации производственных процессов сборки машины и изготовления деталей, выбор способов получения заготовок и их обработки, выбор технологического, транспортного и других видов оборудования, их планировка и т.д. сопровождаются экономической оценкой принимаемых решений. Способ получения заготовок выбирают не только с учетом их себестоимости, но и стоимости материала, переводимого в стружку, а также затрат, связанных с удалением припусков в процессе обработки заготовок. При выборе технологического оборудования учитывают не только его первоначальную стоимость, но и уровень производительности, а следовательно, расходы по заработной плате рабочего и наладчика, обслуживающих это оборудование. Проводя планировку оборудования, стремятся не только к экономии производственной площади, но и к сокращению пути расходов на транспортирование объектов производства, а также к обеспечению наиболее благоприятных условий труда, влияющих на ее производительность, а следовательно, затрагивающих расходы на заработную плату, и т.д. Проектируя машину, строя производственный и технологический процессы ее изготовления, вскрывают и учитывают связи между различными видами затрат, стремясь к минимуму себестоимости подготавливаемой к выпуску машины. Процесс формирования себестоимости изделия является управляемым. Управление себестоимостью в ходе производственного процесса возможно как на уровне отдельных операций, так и технологического и производственного процессов в целом. Управление можно вести в направлениях экономии материалов, уменьшения расходов по заработной плате, экономии электроэнергии, сокращения цикла изготовления изделий и т.д. Целью управления является удержание всех видов затрат в пределах, установленных в результате расчета экономических связей.

Вопросы для самопроверки 1. Для чего необходима информация в производственном процессе? 2. Что такое информационная связь? 3. Что позволяет определить трудоемкость обработки? 4. Какой компонент временных связей служит основой для расчета требуемых станков? 5. Дайте определение производительности обработки? 6. Что называется технически обоснованной нормой времени? 7. Какие методы установления норм времени применяются в производстве? 8. Как определяется штучное время на операцию? 9. Что относится к вспомогательному времени? 10. Как определяется время технического и организационного обслуживания? 11. На какие действия рабочего затрачивается подготовительно-заключительное время? 12. Что понимается в производственном процессе под экономическими связями? РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Основная 1. Технология машиностроения. В 2-х кн. Кн. 1: Основы технологии машиностроения / под ред. С.Л. Мурашкина. М.: Высш. шк., 2003. 2. Технология машиностроения. В 2-х т. Т. 1: Основы технологии машиностроения / под ред. А.М. Дальского. М.: МГТУ им. Н.Э. Баумана, 1999. 3. Базров Б.М. Основы технологии машиностроения / Б.М. Базров. М.: Машиностроение, 2005. 4. Колесов И.М. Основы технологии машиностроения / И.М. Колесов. М.: Высш. шк., 1999.

Дополнительная 5. Корсаков В.С. Основы технологии машиностроения / В.С. Корсаков. М.: Машиностроение, 1977. 6. Маталин А.А. Технология машиностроения / А.А. Маталин. Л.: Машиностроение, 1985. 7. Ковшов А.Н. Технология машиностроения / А.Н. Ковшов. М.: Машиностроение, 1987. 8. Солнышкин В.П. Технологические процессы в машиностроении / В.П. Солнышкин, А.Б. Чижевский, С.Н. Дмитриев. СПб.: СПбГТУ, 1998. 9. История развития технологии машиностроения / В.П. Смоленцев, А.В. Кузовкин, А.И. Болдырев и др. Воронеж: ВГТУ, 2001. 10. Гусев В.Г. Основы технологии машиностроения / В.Г. Гусев, В.Н. Жарков, В.В. Морозов. Владимир: ВГУ, 2004. 11. Аверченков В.И. Технология машиностроения. Сборник задач и упражнений / В.И. Аверченков, О.А. Горленко, В.Б. Ильицкий и др. М.: ИНФРА-М, 2005. 12. Справочник технолога – машиностроителя: В 2-х т. / под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. М.: Машиностроение, 2001. Т. 1. 13. Справочник технолога – машиностроителя: В 2-х т. / под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. М.: Машиностроение, 2001. Т. 2. 14. Обработка металлов резанием. Справочник технолога / под ред. А.А. Панова. М.: Машиностроение, 1988. ПРИЛОЖЕНИЕ Приложение П 1. Основные условные обозначения по ГОСТ 3.1107 – 81

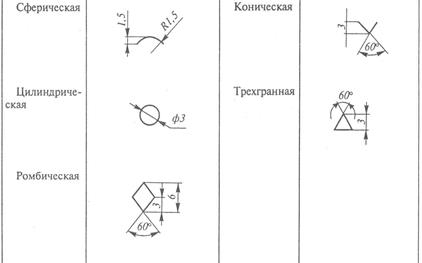

П 1.1. Условные обозначения опор

П 1.2. Условные обозначения формы рабочей поверхности опор и зажимов

П 1.3. Условные обозначения оправок и патронов

П 1.4. Условные обозначения центров

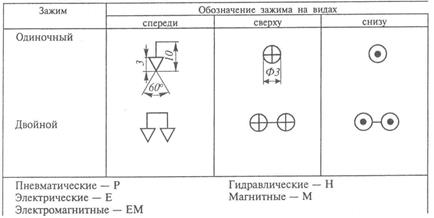

П 1.5. Условные обозначения зажимов и устройств зажимов

Приложение П 2. Расчетные формулы для определения основного времени обработки деталей на металлорежущих станках

П 2.1. Основные условные обозначения

Размеры обрабатываемой детали и инструмента

Режимы обработки

Прочие условные обозначения

П 2.2. Схемы обработки и расчетные формулы

П 2.2.1. Токарные работы 1. Обтачивание и растачивание цилиндрических поверхностей: а – напроход; б, в – в упор (до уступа)

2. Многорезцовая токарная обработка деталей типа: а – ступенчатых валов; б – дисков и фланцев

3. Точение канавок, фасонное точение, точение торцовых поверхностей

4. Снятие фасок

5. Точение наружных и внутренних выточек поперечной и продольной подачей («на разгон»)

6. Точение торцовых канавок с осевой подачей (а) и с осевой и радиальной подачей (б)

7. Точение торцовых поверхностей и отрезание деталей

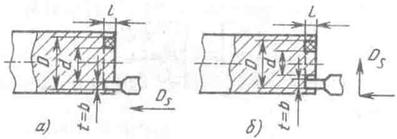

П 2.2.2. Сверлильные и расточные работы 1. Центрование, сверление в упор и напроход

2. Рассверливание в упор и напроход

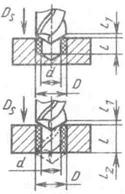

3. Зенкерование в упор и напроход

4. Развертывание в упор и напроход

5. Развертывание конических отверстий

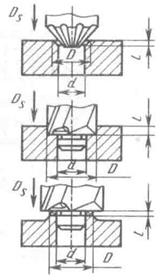

6. Зенкование фасок, уступов, бобышек

7. Растачивание отверстий однорезцовой борштангой (оправкой)

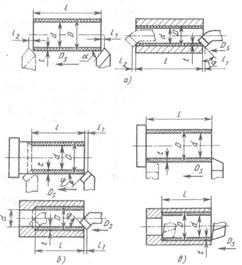

8. Одновременное растачивание соосных отверстий многорезцовой борштангой

П 2.2.3. Резьбонарезные и резьбофрезерные работы 1. Нарезание резьбы резцом

где При нарезании резьбы на станках с автоматическим циклом

2. Нарезание резьбы машинными метчиками

где

3. Нарезание резьбы плашками

4. Нарезание резьбы самооткрывающимися головками

5. Фрезерование резьбы гребенчатой (групповой) фрезой

где

6. Фрезерование резьбы дисковой фрезой

где

П 2.2.4. Фрезерные работы 1. Фрезерование цилиндрическими, дисковыми, фасонными и прорезными фрезами

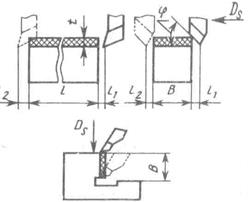

2. Фрезерование дисковыми фрезами методом врезания

3. Фрезерование торцовыми и концевыми фрезами

4. Фрезерование концевыми фрезами в обход по контуру

5. Фрезерование шпоночных пазов при маятниковой подаче

6. Фрезерование шпоночных пазов при глубинном способе фрезерования

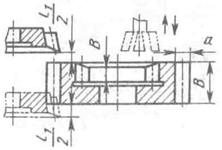

7. Фрезерование Т-образных пазов

8. Фрезерование шлицев червячной фрезой

где

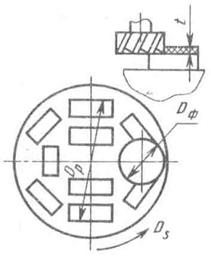

9. Круговое фрезерование на станках непрерывного действия

где

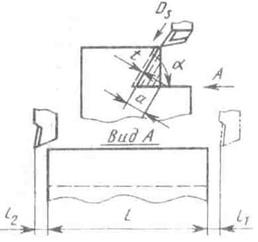

10. Многошпиндельное продольное фрезерование на станке с вертикальными и горизонтальными шпинделями

П 2.2.5. Строгальные и долбежные работы 1. Строгание плоскостей на поперечно-строгальных, продольно-строгальных и долбежных станках

2. Строгание направляющих типа «ласточкин хвост»

3. Строгание пазов и канавок мерным резцом

4. Строгание призматических направляющих профильным (а) и проходным (б) резцом

5. Долбление плоскостей (а) и шпоночных пазов (б)

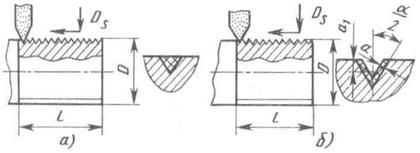

П 2.2.6. Шлифовальные работы 1. Наружное круглое шлифование методом продольной подачи напроход (а) и в упор (б)

2. Наружное врезное шлифование

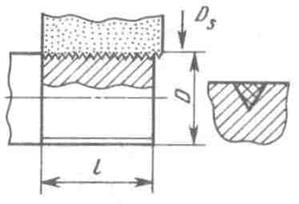

3. Шлифование отверстий методом продольной подачи: а - сквозных; б – в упор

4. Врезное шлифование торцов

5. Плоское шлифование торцом круга на станках с прямоугольным столом

6. Плоское шлифование торцом круга на станках с круглым столом

7. Плоское шлифование периферией круга на станках с прямоугольным столом

8. Плоское шлифование периферией круга на станках с круглым столом

9. Врезное шлифование направляющих

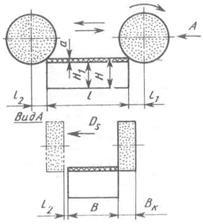

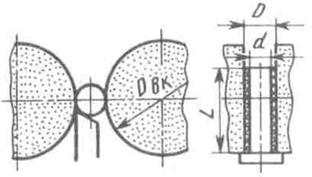

10. Бесцентровое наружное шлифование врезное

где

11. Бесцентровое наружное шлифование методом продольной подачи

12. Шлифование шлицевых валов

13. Резьбошлифование: а – абразивное резьбонарезание; б – однопрофильное

где 1,3 – коэффициент, учитывающий вспомогательный ход.

14. Многопрофильное резьбошлифование

где 1,5 – коэффициент, учитывающий выхаживание.

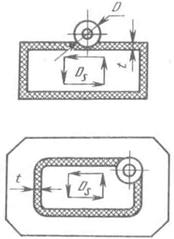

П 2.2.7. Протягивание отверстий и валов 1. Протягивание гладких и шлицевых отверстий

где

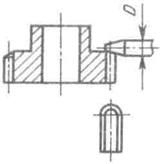

2. Протягивание шпоночных пазов

где

3. Калибрование отверстий прошивкой

П 2.2.8. Зуборезные работы 1. Зубофрезерование цилиндрических зубчатых колес червячными фрезами

для прямозубых колес для косозубых колес

2. Зубофрезерование червячных колес методом радиальной подачи

где

3. Зубофрезерование червячных колес методом тангенциальной подачи

где

4. Зубодолбление методом обкатки

где

при модуле до 3

5. Зубострогание конических зубчатых колес зубострогальными резцами

где

6. Зубозакругление цилиндрических колес

где

7. Шевингование зубьев цилиндрических колес

где

8. Зубошлифование цилиндрических колес методом обкатки червячным шлифовальным кругом

при

П 2.2.9. Заготовительные операции 1. Отрезка заготовок сегментными пилами

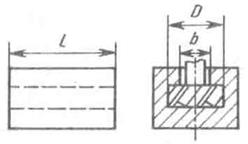

2. Фрезерование торцов (а) и центрование заготовок (б) на двусторонних фрезерно-центровальных полуавтоматах: при фрезеровании - при центровании -

Оглавление

Введение........................................................................................ 3 1. Техническая и технологическая подготовка производства................................................................................. 6 1.1. Общие положения........................................................... 6 1.1.1. Технологическая подготовка производства..... 7 1.1.2. Технологичность конструкций изделия........... 9 1.1.3. Типы и формы организации производства.....12 1.2. Структура ТП и его основные характеристики..........16 1.3. Основные принципы технологического проектирования...............................................................18 1.4. Технологические процессы сборки..............................19 Вопросы для самопроверки........................................................26 2. Точность обработки.................................................................29 2.1. Точность и ее определяющие факторы........................29 2.2. Расчетный метод определения точности.....................31 2.2.1. Погрешность установки заготовки. Базирование заготовок........................................32 2.2.2. Погрешность от упругих деформаций технологической системы..................................39 2.2.3. Погрешность настройки станка........................44 2.2.4. Погрешность от износа режущего инструмента.........................................................47 2.2.5. Погрешность из-за геометрической неточности станка и изготовления режущего инструмента.........................................................49 2.2.6. Погрешность из-за температурных деформаций системы..........................................50 2.2.7. Погрешность из-за остаточных напряжений в заготовке............................................................51 2.2.8. Определение суммарной погрешности механической обработки....................................52 2.3. Анализ точности методами математической статистики........................................................................54

2.3.1. Кривые распределения и оценка точности на их основе........................................................55 2.3.2. Точечные диаграммы.........................................58 2.4. Управление точностью обработки...............................59 Вопросы для самопроверки........................................................61 3. Качество поверхностного слоя детали..................................64 3.1. Шероховатость поверхности.........................................64 3.1.1. Нормирование шероховатости поверхности…64 3.1.2. Влияние технологических факторов на величину шероховатости...............................68 3.1.3. Влияние шероховатости на эксплуатационные свойства деталей машин….70 3.2. Волнистость поверхности.............................................72 3.3. Физико-механические свойства поверхностного слоя.......................................................73 3.4. Технологическая наследственность.............................76 3.5. Обеспечение качества обрабатываемых поверхностей технологическими методами.................78 Вопросы для самопроверки........................................................79 4. Припуски на обработку..........................................................82 4.1. Понятие о припусках на обработку заготовок............82 4.2. Методы определения припусков на обработку...........83 4.3. Методика расчета промежуточных припусков на обработку и предельных размеров по технологическим переходам..........................................86 Вопросы для самопроверки........................................................90 5. Основы проектирования ТП..................................................91 5.1. Общие положения проектирования ТП.......................91 5.2. Исходные данные для проектирования ТП.................92 5.3. Последовательность проектирования ТП изготовления деталей......................................................92 5.4. Выбор исходной заготовки...........................................93 5.5. Выбор вида ТП...............................................................94 5.6. Классификация деталей.................................................96 5.7. Выбор технологических баз и схем базирования заготовок.........................................................................98 5.8. Выбор методов обработки поверхностей заготовок 101 5.9. Проектирование технологического маршрута обработки....................................................................... 105 5.9.1. Общие положения............................................ 105 5.9.2. Проектирование единичных ТП..................... 108 5.9.3. Проектирование типовых ТП......................... 109 5.9.4. Проектирование групповых ТП..................... 112 5.9.5. Понятие о модульной технологии.................. 114 5.10. Проектирование технологической операции......... 117 5.11. Выбор средств технологического оснащения......... 125 5.11.1. Выбор технологического оборудования...... 125 5.11.2. Выбор технологической оснастки................ 128 5.12. Выбор и расчет режимов обработки........................ 132 5.13. Оформление технологической документации........ 134 Вопросы для самопроверки...................................................... 137 6. Связи в производственном процессе.................................. 141 6.1. Информационное обеспечение производственного процесса....................................... 141 6.2. Временные связи в ТП................................................. 142 6.2.1. Компоненты временных связей...................... 142 6.2.2. Структура технически обоснованной нормы времени................................................. 143 6.3. Экономические связи в производственном процессе.......................................................................... 146 Вопросы для самопроверки...................................................... 147 Рекомендуемая литература....................................................... 149 Приложение............................................................................... 151

Учебное издание

Болдырев Александр Иванович Смоленцев Владислав Павлович Бородкин Владимир Васильевич

ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

В авторской редакции

Компьютерный набор А.А. Болдырева

Подписано к изданию 10.02.2010.

Уч.-изд. л. 10,40

|

|||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 500; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

- диаметр обрабатываемой поверхности или диаметр режущего инструмента, мм;

- диаметр обрабатываемой поверхности или диаметр режущего инструмента, мм; - длина обрабатываемой поверхности, мм;

- длина обрабатываемой поверхности, мм; - величина врезания инструмента, мм;

- величина врезания инструмента, мм; - величина перебега инструмента, мм;

- величина перебега инструмента, мм; - расчетная длина рабочего хода инструмента, принимаемая для определения основного времени, мм;

- расчетная длина рабочего хода инструмента, принимаемая для определения основного времени, мм; - длина хода в направлении главного движения на станках с механизмами возвратно-поступательного движения, мм;

- длина хода в направлении главного движения на станках с механизмами возвратно-поступательного движения, мм; - расчетная ширина обрабатываемой поверхности, мм;

- расчетная ширина обрабатываемой поверхности, мм; - ширина резца или фрезы, мм;

- ширина резца или фрезы, мм; - диаметр шлифовального круга, мм;

- диаметр шлифовального круга, мм; - диаметр ведущего круга при бесцентровом шлифовании, мм;

- диаметр ведущего круга при бесцентровом шлифовании, мм; - ширина шлифовального круга, мм;

- ширина шлифовального круга, мм; - ширина ведущего круга при бесцентровом шлифовании, мм;

- ширина ведущего круга при бесцентровом шлифовании, мм; - средний диаметр рабочей зоны круглого стола, мм;

- средний диаметр рабочей зоны круглого стола, мм; - число зубьев зубчатого колеса или число шлицев.

- число зубьев зубчатого колеса или число шлицев. - скорость резания, м/мин;

- скорость резания, м/мин; - подача на оборот шпинделя, мм/об;

- подача на оборот шпинделя, мм/об; - подача на зуб фрезы, мм;

- подача на зуб фрезы, мм; - подача в минуту (минутная подача)

- подача в минуту (минутная подача)  , мм/мин;

, мм/мин; - радиальная подача инструмента на оборот детали, мм/об;

- радиальная подача инструмента на оборот детали, мм/об; - продольная или поперечная подача на двойной ход изделия в долях ширины шлифовального круга;

- продольная или поперечная подача на двойной ход изделия в долях ширины шлифовального круга; - поперечная подача на оборот детали, мм/об;

- поперечная подача на оборот детали, мм/об; - продольная подача на оборот детали, мм/об;

- продольная подача на оборот детали, мм/об; - подача на двойной ход стола или круговая подача на двойной ход долбяка, мм/дв. ход;

- подача на двойной ход стола или круговая подача на двойной ход долбяка, мм/дв. ход; - подача на глубину шлифования за оборот стола, детали, мм/об;

- подача на глубину шлифования за оборот стола, детали, мм/об; - глубина резания, мм;

- глубина резания, мм; - частота вращения шпинделя, об/мин;

- частота вращения шпинделя, об/мин; - частота вращения изделия, об/мин (на шлифовальных станках);

- частота вращения изделия, об/мин (на шлифовальных станках); - число двойных ходов в минуту;

- число двойных ходов в минуту; - число двойных ходов при предварительном и получистовом шлифовании в минуту;

- число двойных ходов при предварительном и получистовом шлифовании в минуту; - частота вращения шпинделя при вспомогательных ходах, мм/об;

- частота вращения шпинделя при вспомогательных ходах, мм/об;

- число двойных ходов при чистовом шлифовании в минуту;

- число двойных ходов при чистовом шлифовании в минуту; - число двойных ходов или обкатов в минуту (зубошлифование).

- число двойных ходов или обкатов в минуту (зубошлифование). - число одновременно обрабатываемых деталей;

- число одновременно обрабатываемых деталей; - шаг нарезаемой резьбы, мм;

- шаг нарезаемой резьбы, мм; - число проходов инструмента;

- число проходов инструмента; - число проходов при предварительном шлифовании;

- число проходов при предварительном шлифовании; - число проходов при получистовом шлифовании;

- число проходов при получистовом шлифовании; - число проходов при чистовом шлифовании;

- число проходов при чистовом шлифовании; - припуск на обработку на сторону, мм;

- припуск на обработку на сторону, мм; - время переключения и деление на один проход, мин;

- время переключения и деление на один проход, мин; - коэффициент, учитывающий выхаживание и доводку при шлифовании (

- коэффициент, учитывающий выхаживание и доводку при шлифовании ( );

); - число заходов резьбы, число заходов фрезы;

- число заходов резьбы, число заходов фрезы; …- основное время на операцию, мин;

…- основное время на операцию, мин; - время обработки одного зуба, устанавливаемое кинематической настройкой станка, с.

- время обработки одного зуба, устанавливаемое кинематической настройкой станка, с.

,

,

,

, - длина вспомогательного хода метчика.

- длина вспомогательного хода метчика.

,

, - частота вращения фрезы, об/мин;

- частота вращения фрезы, об/мин; - число зубьев фрезы;

- число зубьев фрезы;

- средний диаметр резьбы;

- средний диаметр резьбы;

,

,

,

, - диаметр наибольшей окружности, описанной по габаритам фрезеруемых деталей;

- диаметр наибольшей окружности, описанной по габаритам фрезеруемых деталей;

,

,

,

,

,

, - скорость протягивания;

- скорость протягивания; - скорость вспомогательного хода протяжки.

- скорость вспомогательного хода протяжки.

мм

мм

;

;

,

, – длина прохода на один зуб;

– длина прохода на один зуб;

,

, – длина прохода на один зуб;

– длина прохода на один зуб;

,

, = 4…5

= 4…5

,

,

,

,

,

, - число зубьев шевера;

- число зубьев шевера; - число зубьев колеса.

- число зубьев колеса.

мм

мм = 20°

= 20°

.

.