Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оптимизация эксплуатационных показателей силовых головок агрегатных станков.Содержание книги

Поиск на нашем сайте

Целью данного спецзадания является оптимизация эксплуатационных показателей силовых головок агрегатных станков, обоснование этого выбора на основе наиболее важных характеристик, необходимых для осуществления обработки. Существует несколько видов силовых головок агрегатных станков. Поэтому важным в выполнении этого задания является выбор наиболее производительной силовой головки. Проектируемая конструкция должна обеспечивать оптимальную схему агрегатного станка для определения условий: точность, надежность, экономичность, легкость настройки, жесткость, быстродействие. Рациональный выбор силовой головки агрегатного станка чрезвычайно важен, поскольку это существенно влияет на качество обработки и себестоимости обработки. В ходе выполнения спецзадания решались следующие вопросы: - анализ соответствия их возможностей требованиям обработки; - выбор наиболее соответствующей конструкции – прототипа; - описание выбранной конструкции; - составление формулы изобретения.

Анализ аналогов

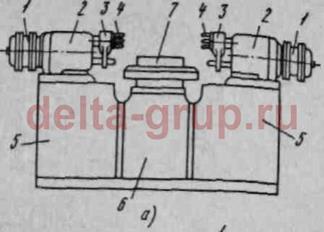

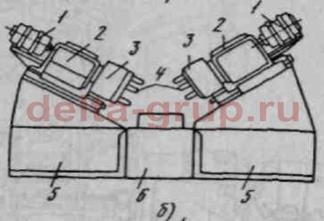

Агрегатные станки предназначены для высокопроизводительной многоинструментной обработки деталей. На них выполняют сверление, зенкерование, развёртывание, фрезерование плоских поверхностей, пазов, лысок и др. Агрегатные станки обеспечивают обработку отверстий по 8-9-му квалитету точности, межцентровое расстояние между ними 0,15 мм, торцевое биение до 0,08мм на радиусе 100мм. Возможности агрегатных станков обусловлены их компоновкой, предусматривающей размещение силовых головок с индивидуальными шпинделями или многоинструментными насадками вокруг стационарного или вращающегося стола с приспособлениями для закрепления заготовок. а — с горизонтальным расположением головок; б — с наклонным расположением головок; в — с вертикальным расположением головок. (www.delte-grup.ru)

Рис 5. 1. Схемы компоновок агрегатных станков Силовые головки предназначены для сообщения инструменту главного движения, рабочей подачи и установочных перемещений. В большинстве случаев осуществляются циклы движений, включающие быстрый подвод инструмента, рабочую подачу (одну или две, в зависимости от технологического процесса) выдержку на жестком упоре (при необходимости), быстрый отвод и остановку в конце хода. Программа движении может быть различной и осуществляется автоматически.

Существует несколько основных признаков классификации силовых головок. По типу подачи их делят на: - электромеханические (кулачковые и винтовые), - гидравлические - пневмогидравлические. По конструктивному признаку головки бывают с выдвижной пинолыо и с подвижным корпусом. Головки, у которых привод подачи встроен в корпус, называют самодействующими, в отличие от несамодействующих, у которых часть механизмов (насос, панель управления) вынесена за пределы головки. Самодействующие головки могут иметь: - механический - пневматический - гидравлический - пневмогидравлический приводы подачи. Большое распространение в агрегатных станках получили силовые головки с гидравлическим приводом.

Самодействующие гидравлические силовые головки. Гидравлические силовые головки применяют для выполнения как легких, так и тяжелых работ при обработке деталей средних и больших размеров. Имея мощный привод главного движения и преодолевая большие силы подачи, они позволяют осуществлять наибольшую концентрацию операций. гидропривод обеспечивает бесступенчатое регулирование подачи и скорость быстрых перемещений порядка 50 - 125 мм/с. Кроме того, малое время холостых ходов обусловлено достаточной точностью переключения с быстрых ходов на рабочие подачи и наоборот. К числу недостатков гидравлических головок следует отнести: - сложность эксплуатации и ремонта гидропанелей; - нестабильность подачи при резко меняющихся силах резания; - нельзя нарезать резьбу; - увеличение скорости быстрых ходов вызывает рост инерционности и времени хода;

Самодействующие электромеханические силовые головки.

При относительной простоте кинематических связей элементов этой головки она обладает рядом существенных недостатков:

- отсутствует регулировка величины рабочей подачи шпинделя, которую можно осуществлять только заменой шестерен в гитаре; - отсутствует ручное управление величиной подач (рабочей, подвода и отвода), а установка ручного привода подач приведет к существенному усложнению всей конструкции головки; - относительно большие энергозатраты на работу механизма подач, т.к. обычная пара "винт-гайка" имеет весьма низкий КПД. Эти недостатки не позволяют быстро и плавно регулировать в достаточных пределах режимы обработки изделий, особенно необходимые при смене материала обрабатываемых изделий, усложняют обслуживание в эксплуатации, требуют дополнительных энергозатрат.

Самодействующие пневмогидравлические силовые головк

Недостатком указанной силовой головки являются ненадежность работы при циклической обработке деталей, а также следующее: - сложность исполнения привода, связанная с обеспечением герметичности подводящих каналов, неравномерность движения как при быстрых подводах, так и при рабочих подачах; - ограниченность применения привода главного движения, так как опоры электродвигателей предназначены для использования в качестве шпинделей станков; - возможность врезания инструмента во время ускоренных перемещений в обрабатываемую деталь из-за отсутствия жесткого упора, ограничивающего перемещения, а применение электрической схемы управления требует времени на срабатывание органов управления, что приводит к уменьшению скорости быстрых перемещений и увеличению величины недовода инструмента, а это уменьшает производительность привода, особенно при сверлении глубоких отверстий, требующих частых периодических выводов инструмента; - отсутствие предохранительных механизмов на случай перегрузки при износе, включениях в металле и т. д., приводящих к поломке инструмента и браку деталей. Выбор и анализ прототипа

Рассмотрев наиболее близкие аналоги и проанализировав соответствие требований к конструкции силовых головок с возможностью рассмотренных выше, принимаем за прототип тот тип конструкции, который максимально удовлетворяет выдвинутым требованиям. Таким образом, принимаем в качестве прототипа “силовая головка с пневмогидравлическим приводом”. Рассмотрим подробнее данную конструкцию. Наиболее близким техническим решением к изобретению по технической сущности является силовая головка, которая содержит корпус, пиноль с приводом главного движения и пневмогидравлическим приводом подачи инструмента, полость для жидкости которого соединена посредством дросселя и регулятора расхода жидкости с пневмогидропреобразователем, а полость для газа последнего сообщена с источником сжиженного газа при помощи клапанов и двух пневмораспределителей, один из которых сообщен с одной из полостей для газа пневмогидравлического привода. Пневмогидравлический привод выполнен в виде гильзы, внутренняя полость которой снабжена перегородкой, образующей с ней две рабочие полости, одна из которых ограничена торцем пиноли, а другая - введенным в гильзу поршнем, жестко связанным посредством двух штоков, проходящих через перегородку, с пинолью, при этом один из штоков выполнен полым, а элементы выдачи сигналов положения пиноли установлены на ее оси.

|

|||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 217; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.28.97 (0.009 с.) |