Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция №5. Машины для производства бетонных работ.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Основные сведения о бетонных смесях и строительных растворах. Бетон представляет собой искусственный каменный материал, полученный из смеси вяжущего вещества, воды, заполнителей и в необходимых случаях специальных добавок после ее формования и твердения. Строительные растворы не имеют в своем составе крупного заполнителя. До формования указанные полуфабрикаты называют бетонной и растворной смесью. По виду вяжущих веществ эти смеси делятся на цементные, силикатные, гипсовые и смешанные. Вяжущие материалы и вода - это активные составляющие, между которыми происходит химическая реакция, и после твердения смесь превращается в камнеподобное тело. Заполнители (песок, щебень) в реакции не участвуют. Они образуют жесткий скелет бетона. В целях экономии цемента зерновой состав смеси должен быть с минимальным объемом пустот при наименьшей поверхности частиц. Прочность бетона характеризуется пределом прочности на сжатие стандартных образцов в 28-суточном возрасте естественного твердения - так называемой «маркой» бетона (от 7,5 до 60,0 МПа). Прочность бетона зависит от количества и качества цемента, водоцементного отношения, качества смешивания, условий транспортирования, качества уплотнения и условий твердения. Бетонная смесь должна сохранять однородность при транспортировании и иметь необходимую удобоформуемость - способность заполнять форму при данном способе уплотнения. Удобоформуемость смеси оценивается ее подвижностью или жесткостью. Бетонная смесь, способная растекаться и заполнять форму под влиянием собственных сил тяжести или небольшого механического воздействия, называется подвижной. Подвижность смеси характеризуется величиной осадки в сантиметрах отформованного из нее конуса в специальном приборе. Жесткость бетонной смеси определяется по времени вибрации в секундах, необходимого для растекания предварительно отформованного из нее конуса в форму-куб, на лабораторной виброплощадке с частотой колебаний 3000 в минуту и амплитудой 0,5 мм. Подвижность растворной смеси оценивается глубиной погружения в нее в сантиметрах специального стандартного конуса. Применение жестких смесей позволяет получить бетон более высокого качества (или сократить расход цемента) и уменьшить сроки твердения. Однако такие смеси труднее изготовляются, уплотняются и транспортируются по трубам и шлангам, вследствие чего иногда приходится переходить на более подвижные смеси.

Машины для приготовления бетонных и растворных смесей. Бетонные и растворные смеси приготовляют путем механического перемешивания их компонентов в смесительных машинах - бетоно и растворосмесителях. Качество смеси определяется точностью дозировки компонентов и равномерностью их распределения между собой по всему объему смеси. Для равномерного распределения компонентов смеси между собой в общем объеме замеса частицам материала сообщаются траектории движения с наибольшей возможностью их пересечения. Смешивание компонентов в однородную смесь является достаточно сложным технологическим процессом, который зависит от состава смеси, ее физико-механических свойств, времени смешивания и конструкции смешивающего устройства. Технологический процесс приготовления смесей включает последовательно выполняемые операции: загрузку отдозированных компонентов (вяжущих, заполнителей и воды) в смесительную машину, перемешивание компонентов и выгрузку готовой смеси. Смесители классифицируют по трем основным признакам: характеру работы, принципу смешивания, способу установки. По характеру работы различают смесительные машины периодического (цикличного) и непрерывного действия. В смесителях цикличного действия (рис. 1) перемешивание компонентов и выдача готовой смеси осуществляется отдельными порциями. Каждая новая порция компонентов бетона или раствора может быть загружена в смеситель лишь после того, как из него будет выгружен готовый замес. Смесители цикличного действия обычно применяют при частой смене марок бетонных смесей или растворов. В них можно регулировать продолжительность смешивания. В смесителях непрерывного действия (рис. 2) загрузка компонентов, их перемешивание и выдача готовой смеси осуществляются одновременно и непрерывно. Отдозированые компоненты непрерывным потоком поступают в смеситель и смешиваются лопастями при продвижении от загрузочного отверстия к разгрузочному. Готовая смесь непрерывно поступает в транспортные средства. Смесители непрерывного действия наиболее целесообразно применять для приготовления больших объемов бетонной или растворной смеси одной марки.

Рис. 1. Принципиальные схемы смесителей цикличного действия (стрелками указано направление движения материалов): а - гравитационных (барабанных); б - принудительного действия с вертикально расположенными смесительными валами (тарельчатых); в - принудительного действия с горизонтально расположенными смесительными валами (лотковых) - вверху одновальные, внизу двухвальные; l - положение смешивания; ll - положение разгрузки; 1 - барабан (корпус); 2 - лопасти; 3 - смесь; 4,6- разгрузочное и загрузочное отверстия; 5 – центральный стакан

Рис. 2. Принципиальные схемы смесителей непрерывного действия: а - гравитационные; б - принудительного действия; 1 - загрузочное отверстие; 2 - барабан; 3 - лопасти; 4 - разгрузочное отверстие; 5 - опорные ролики; 6 - лопастной вал; 7 - корпус; → - направление вращения барабана или смесительного механизма; - → - направление движения материалов Главным параметром смесительных машин цикличного действия является объем готового замеса (л), выданный за один цикл работы, смесителей непрерывного действия - объем готовой продукции (м3), выдаваемой машиной за 1 ч работы. По принципу смешивания компонентов различают машины со смешиванием при свободном падении материалов (гравитационные) с принудительным смешиванием (принудительного действия). В смесите принудительного действия орбиты составляющих имеют вынужденный характер, в гравитационных - свободный. Гравитационный смеситель вращается относительно горизонтальной или наклонной (под углом до 15°) оси барабана с лопастями на внутренней поверхности (рис. 1, а; 2, а). Лопасти непрерывно подхватывают и поднимают компоненты смеси на определенную высоту, при достижении которой они свободно падают потоком с лопастей под действием силы тяжести; смешивание происходит в результате столкновения падающих потоков компонентов. Во избежание возникновения центробежных сил, препятствующих свободной циркуляции смеси внутри барабана, частота его вращения обычно не превышает 0,3...0,4 с-1. В смесителях с принудительным смешиванием компоненты смеси принудительно перемешиваются в неподвижном барабане или чаше горизонтальными, наклонными или вертикальными лопастными валами или лопастным ротором, вращающимися внутри смеситель емкости. Смесители с горизонтальными смесительными валами называют лотковыми (рис. 1, в), с вертикальными валами - тарельчатыми (рис. 1, б). По способу установки смесители подразделяются на передвижные и стационарные. Передвижные смесители используются при небольших объемах строительных и ремонтно-строительных работ на рассредоточеных объектах, а стационарные входят в состав технологических линий бетонорастворосмесительных установок средней и большой производительности бетонных и растворных заводов. Техническая производительность смесительных машин цикличного действия, м3/ч, Пт = V3n/1000, где V3 - объем готовой смеси в одном замесе, л; V3 = Vбk; Vб - вместимость смесительного барабана по загрузке составляющих (полезный объем барабана), k - коэффициент выхода готовой смеси; для бетонной смеси k = 0,65...0,7, растворов k - 0,75-0,85; n - число замесов, выдаваемых смесителем в течение 1 ч, n = 3600/ (t1 + t2 - t3 + t4), где t1, t2, t3, t4 - продолжительность загрузки, смешивания, выгрузки и возврата барабана в исходное положение или закрытия затвора, с. Техническая производительность смесительных машин непрерывного действия с принудительным смешиванием, м3/ч, Пт = 36000Sv, где S = kн πd2 /4 - средняя площадь поперечного сечения потока смеси в корпусе смесителя, м2; kн - коэффициент наполнения сечения корпуса смесителя (0,28...0,34); d - диаметр лопастей смесителя, м; v = sω - скорость движения смеси в направлении продольной оси корпуса смесителя, м/с; s - шаг лопастей, м; ω - частота вращения лопастного вала, с-1.

Растворосмесители. Растворосмесители цикличного действия предназначены для приготовления строительных растворов (цементных, известковых, глиняных, гипсовых, шлаковых и сложных) при выполнении каменных, изоляционных, штукатурных, монтажных и кровельных работ и представляют собой машины с принудительным смешиванием компонентов раствора неподвижной емкости горизонтальным или вертикальным лопастным валом (лопастные смесители) или быстроврашающимся лопастным ротором (турбулентные смесители). Передвижные растворосмесители имеют объем готового замеса 30,65,125 и 250 л, а стационарные - 400, 800 и 1200 л. Стационарными растворосмесителями комплектуют автоматизированные растворные узлы и заводы. Передвижные малогабаритные растворосмесители цикличного действия (рис. 1) с объемом готового замеса 30 и 65 л применяют на объектах с небольшой потребностью в растворе (до 2,6...3,0 м3/ч), устанавливают в непосредственной близости от места укладки смеси и перемещают в пределах строительной площадки и рабочего места на колесах. Такие растворосмесители не имеют устройств для дозирования и механической загрузки компонентов. Применение растворосмесителей наиболее рационально для приготовления растворов из сухих смесей при производстве отделочных работ. Малые габариты машин позволяют эксплуатировать их в помещениях. К цикличным растворосмесителям тарельчатого типа относятся растворосмесители СО-23В, МРБС-100, СР-100 с вертикальным лопастным валом и сменными барабанами-тачками, а также турбулентный высокооборотный растворобетоносмеситель СБ-133А. Растворосмесители СО-23В, МРБС-100 иСР-100 с объемом готового замеса 65 л выполнены по единой конструктивной схеме и имеют мало различий. Они предназначены для приготовления строительных растворных смесей с подвижностью не менее 5 см, определяемой по ГОСТ 5802-86, и бетонов. К преимуществам смесителей относятся большая активность процесса перемешивания, что предотвращает комкование смеси и позволяет готовить гипсовые и известково-гипсовые растворы.

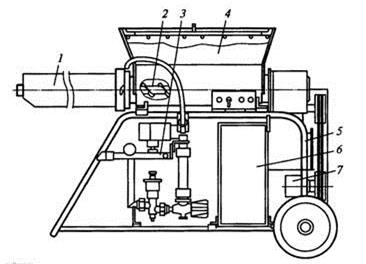

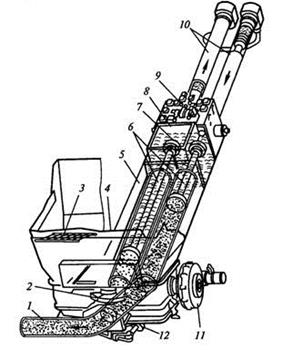

Рис. 1. Передвижной малогабаритный растворосмеситель цикличного действия: 1 – смесительный барабан; 2 – электродвигатель; 3 – редуктор; 4- механизм поворота (наклона) барабана; рама с ходовой частью Цикличные смесители принудительного действия лоткового типа выпускают передвижными и стационарными. Передвижные смесители используются, как индивидуальные установки на объектах с небольшими объемами работ предназначены для приготовления различных растворов с крупностью заполнителей до 5 мм. Растворосмесители непрерывного действия применяют для непрерывного приготовления из сухой растворной смеси кладочной, штукатурной или облицовочной растворной смеси (известковой, цементной, цементно-известковой, известково-гипсовой) подвижностью не ниже 8 см с крупностью частиц до 2,5 мм. Растворосмесители, работающие на сухих смесях, обеспечивают постоянное качество раствора. Сухие смеси на основе известкового, цементного и гипсового вяжущего централизованно готовят на специализированных заводах и поставляют на строительные площадки в мешках, бункерах, капсулах смесовозами и цементовозами. Такие смесители наиболее целесообразно использовать в комплексах для устройства наливных полов, в высокопроизводительных штукатурных агрегатах и станциях, работающих на сухих смесях и обеспечивающих комплексную механизацию по приему сухих смесей, их переработке, перекачиванию готового раствора и его нанесению на обрабатываемую поверхность. В строительстве нашли широкое применение смеситель Т-100 производительностью 3 м3/ч и две одинаковые по конструкции модели смесителей непрерывного действия: СО-201 (рис. 1) производительностью 1,5 м3/ч и СО-211 производительностью 3 м3/ч.

Рис. 1. Смеситель СО-201

Каждый смеситель состоит из приемного бункера 4, привода 7, шнека-дозатора 2 с приспособлением для рыхления сухого материала, смесительной цилиндрической камеры (трубы) 1 с выгрузочным окном, лопастного смесительного вала, помещенного в трубе и соединенного со шнеком-дозатором, вододозировочного устройства 3 с регулятором подвижности смеси и прибора для измерения расхода воды, рамы с колесами 5 и электрооборудования 6. Привод шнека-дозатора и лопастного вала осуществляется от электродвигателя через клиноременную передачу. Принцип действия таких смесителей заключается в следующем: сухая смесь загружается в приемный бункер и шнеком-дозатором подается в смесительную камеру, где смешивается с водой, равномерно подаваемой в емкость через систему дозирования для получения раствора требуемой консистенции. Винтовые лопасти смесителя обеспечивают передвижение смеси вдоль оси смесительной камеры к выгрузочному окну. При небольших объемах работ смесители используют как самостоятельно действующие машины и загружают сухой смесью вручную из крафт-мешков. При работе смесителей в комплексе со штукатурными агрегатами и станциями их загрузка осуществляется из силоса с сухой смесью. Применение растворосмесителей непрерывного действия позволяет автоматизировать технологические процессы строительно-отделочных работ.

Бетоносмесители. Стационарные цикличные бетоносмесители принудительного действия предназначены для приготовления жестких и подвижных бетонных смесей и строительных растворов. Материалы смешиваются путем принудительного воздействия на смесь лопастей, сообщающих частицам самые разнообразные траектории движения. К преимуществам бетоносмесителей принудительного действия по сравнению с гравитационными относятся большие активность и качество процесса перемешивания, предотвращение комкования смеси, к недостаткам - сложность конструкции и высокая металлоемкость машин, ограниченное применение крупных заполнителей, значительный износ рабочих поверхностей, большая энергоемкость процесса перемешивания. Бетоносмесители принудительного действия разделяются на тарельчатые и лотковые. Тарельчатые бетоносмесители - это машины роторного типа с вертикально расположенными валами, лотковые - двухзальные машины с двумя горизонтальными лопастными валами. Стационарные цикличные бетоносмесители роторного (тарельчатого) и лоткового типов используются в качестве встроенного оборудования в технологических линиях бетонорастворных заводов и установок, бетоносмесительных цехов заводов сборных железобетонных изделий и предназначены для приготовления бетонных смесей и строительных растворов. В ротором бетоносмесителе (Рис. 1) компоненты смеси перемешиваются в кольцевом рабочем пространстве неподвижной чаши 1 лопастями 2 ротора 3, вращающегося с частотой 0,5...0,6 с-1. Смешивающие лопасти крепятся к ротору с помощью пружинных (рессорных) амортизаторов 4 на разном удалении от оси его вращения, а их рабочие поверхности расположены под различными углами к траектории своего движения. Такая схема установки лопастей, создающих при своем движении продольные и поперечные потоки смешиваемых компонентов, обеспечивает интенсивное и качественное перемешивание смеси любой консистенции.

Рис. 1. Принципиальная схема цикличного роторного бетоносмесителя Амортизаторы позволяют лопастям поворачиваться при попадании между ними и днищем крупных кусков заполнителя. В смесительном устройстве помимо смешивающих лопастей имеются наружная и внутренняя очистные лопасти, прикрепляемые к ротору жестко. Внутренняя поверхность чаши футерована износостойкой сталью. В донной части чаши имеется разгрузочный люк, перекрываемый затвором с рычажным или пневматическим приводом. Стационарные цикличные гравитационные бетоносмесители применяют на бетонных заводах, централизованно снабжающих товарным бетоном объекты с большим объемом потребления, в бетоносмесительных цехах заводов сборных железобетонных изделий и в бетоносмесительных установках. Они выпускаются объемом готового замеса 500,1000 и 3000 л и выполняются с наклоняющимися двухконусными смесительными барабанами и гидравлическим или пневматическим приводом механизма опрокидывания барабана. У стационарных цикличных гравитационных бетоносмесителей загрузка компонентов и выгрузка готовой смеси механизированы и осуществляются при вращающемся барабане. Бетоносмеситель СБ-91В (Рис. 1) объемом готового замеса 500 л предназначен для приготовления подвижных бетонных смесей и используется в бетоносмесительных установках производительностью до 20 м3/ч. Бетоносмеситель состоит из рамы 4, смесительного барабана 2, траверсы 7, приводных механизмов вращения 6 и опрокидывания 5 смесительного барабана, электрооборудования, аппаратуры пуска, защиты и управления. Траверса со смесительным барабаном опирается на две стойки 3 рамы, в одной из которых смонтирован гидравлический механизм (гидроцилиндр с рычагом) опрокидывания смесительного барабана при разгрузке. Гидроцилиндром, соединенным с одной из цапф 1 траверсы, через рычаг осуществляется поворот траверсы вместе со смесительным барабаном при переводе барабана из положения приготовления смеси в положение выгрузки и обратно. На внутренней поверхности конусов смесительного барабана, облицованных футеровкой, закреплены шесть смешивающих лопастей. Вращение барабану с частотой 18 мин-1 сообщается от электродвигателя через цилиндрический двухступенчатый редуктор. Гидропривод механизма опрокидывания барабана состоит из масляного бака, гидронасоса, гидрораспределителя, фильтра, клапанной аппаратуры и соединительных трубопроводов.

Рис. 1. Смеситель СБ-91В Бетоносмеситель СБ-153А (Рис. 2) объемом готового замеса 1000 л предназначен для приготовления подвижных бетонных смесей с крупностью заполнителя до 120 мм и используется в технологических линиях заводов сборного железобетона, бетонных заводов и в бетоносмесительных установках. Бетоносмеситель состоит из рамы 1 с двумя опорными стойками смесительного барабана 2, траверсы 3, механизма вращения и опрокидывания барабана, электрооборудования и шкафа управления 7. Футерованная облицовкой внутренняя поверхность двухконусного барабана имеет шесть лопастей, закрепленных на кронштейнах-держателях. В днище барабана установлен лопастной активатор, позволяющий ускорять процесс перемешивания и повышать качество приготовляемых смесей. Вращение смесильному барабану с частотой 17,6 мин-1 сообщается от фланцевого электродвигателя 5 через двухступенчатый планетарный редуктор 4. Опрокидывание смесительного барабана при выгрузке готовой смеси, его возврат и фиксацию в положении загрузки обеспечивает пневматический привод, состоящий из двух пневмоцилиндров 6, приборов воздухораспределения, влагомаслоотделителя, соединительных трубопроводов и глушителя. Питание пневмопривода сжатым воздухом под давлением 0,4...0,6 МПа осуществляется от воздушной магистрали цеха или завода.

Рис. 2. Смеситель СБ-153А Машины и оборудование для транспортирования бетонных и растворных смесей. Для транспортирования товарных бетонных и растворных смесей на расстояния более 1 км от смесительных установок и заводов на строительные объекты применяют специализированные автотранспортные средства на базе шасси грузовых автомобилей - авторастворовозы, автобетоносмесители и автобетоновозы, оснащенные технологическим оборудованием для предотвращения потерь и сохранения качества смесей в пути следования. В некоторых случаях жесткие смеси перевозят в специально оборудованных автосамосвалах. На крупных стройках смеси перевозят в бункерах, бадьях, контейнерах, установленных в кузовах автомобилей или на железнодорожных платформах. Транспортирование смесей к месту укладки на небольшие расстояния во внутрипостроечных условиях осуществляется наиболее эффективно средствами трубного транспорта - бетоно и растворонасосами, бетоно - и растворонагнетателями. При транспортировании по трубам обеспечивается непрерывность перемещения смеси в горизонтальном и вертикальном направлениях, сохраняется качество смеси и сводятся к минимуму ее потери. Трубный транспорт позволяет доставлять смеси в труднодоступные места и вести работы по их укладке в стеснённых условиях. На качество смесей, перевозимых специализированным автотранспортом, влияют продолжительность перевозки, температура смеси и окружающей среды, состояние дорожного покрытия.

Авторастворовозы. Авторастворовозы (рис. 1) применяют для транспортирования со скоростью до 65 км/ч качественных строительных растворов различной подвижности (5...13 см) с механическим побуждением в пути следования и порционной выдачи смеси на строительных объектах в приемные емкости растворонасосов, штукатурных агрегатов и станций, промежуточные расходные бункера и бадьи. Перемешивание раствора в пути следования обеспечивается шнековыми или лопатными побудителями, порционная выдача раствора - шиберными отсекателями (заслонками). Побудители и отсекатели имеют гидравлический привод. Авторастворовозы оборудуются бортовым устройством промыва цистерны водой, подогреваемой выхлопными газами, что облегчает уход за цистерной и препятствует нарастанию скелетного остатка на ее стенках. Они работают при температуре окружающей среды - 20...+40 °С.

Рис. 1. Авторастворовоз

Рис. 2. Цистерна с побудителем авторастворовоза 581430: 1 - цистерна; 2 - лопастной вал (побудитель); 3 - стойка; 4 - лопасть; 5 – подшипник Главным параметром авторастворовозов является полезная вместимость цистерны или объем перевозимой смеси (м3). Авторастворовоз 581430 предназначен для перевозки, побуждения и порционной выдачи строительных растворов различных марок и консистенций на строительных площадках. В процессе доставки сохраняются физико-механические свойства строительной смеси. В комплект оборудования входит горизонтально установленная цистерна полезной вместимостью 2,2 м3 с развернутой верхней образующей, внутри которой имеется одновальный лопастной побудитель со спиралеобразной лопастью (рис. 2) для перемешивания раствора во избежание его расслаивания при транспортировке. Раствор загружается в цистерну сверху при открытых откидных двустворчатых крышках. Разгружается раствор через разгрузочное устройство, снабженное пневмоуправляемой шиберной заслонкой и разгрузочными лотками. К разгрузочному устройству шарнирно прикреплен дополнительный поворотный лоток. Лопастной вал побудителя приводится во вращение с частотой 5...15 мин-1 от гидромотора через закрытую зубчатую передачу. Привод насоса гидросистемы осуществляется от двигателя базовой машины через коробку отбора мощности. При вращении вала побудителя по часовой стрелке осуществляется побуждение растворной смеси, предупреждающее ее расслаивание. При вращении в обратную сторону побудитель обеспечивает подачу растворной смеси к разгрузочному устройству. Управляют работой побудителя с помощью гидрораспределителей как с панели управления, так и из кабины водителя. Механическая система разгрузки цистерны с управляемой шиберной заслонкой позволяет выдавать раствор порциями и за один рейс машины обслуживать несколько строительных объектов.

Автосмесевозы. Автосмесевозы предназначены для доставки силосов с сухими строительными смесями на строительные объекты и самостоятельной погрузки-выгрузки силосов. Кроме силосов на базовые шасси могут быстро (за 10...15 мин) устанавливаться другие сменные модули: цистерны, контейнеровозы, самосвальное оборудование и т. п. Конструкция автосмесовоза позволяет самостоятельно манипулировать спуском-подъемом как пустых, так и груженых силосов; смесевоз обслуживается одним водителем-оператором. В состав автосмесевоза входит комбилифт на базе шасси КамАЗ-6520 с прицепом, на который устанавливаются силосы объемом 6...22,5 м3. Применение сухих смесей имеет ряд преимуществ по сравнению с традиционными технологиями строительства, а именно: смеси узко специализированы, т. е. каждая смесь предназначена для определенного вида работ (заливка полов, штукатурка, кирпичная кладка и т.д.) и имеет соответствующие добавки, что повышает качество выполняемых работ; готовые сухие строительные смеси могут длительное время храниться в силосах на строительных площадках в неизменном виде и вырабатываться по необходимости; силосы обеспечивают сохранность сухих строительных смесей при транспортировке и хранении заводах, базах и строительных площадках, а дополнительные устройства позволяют дозировать и непрерывно подавать сухие строительные смеси к месту приготовления и использования готовых строительных смесей. Схема работы автосмесевоза показана на рис. 1. Наиболее эффективна работа автосмесевоза при использовании его с дополнительным навесным оборудованием, включающем универсальную штукатурную машину для готовой штукатурки, пневматическую транспортную установку для всех видов раствора, смеситель непрерывного действия.

Рис. 1. Схема рабочего цикла автосмесевоза

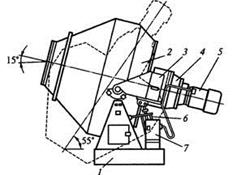

Автобетоносмесители. Автобетоносмесители применяют для приготовления бетонной смеси в пути следования от питающих отдозированными сухими компонентами специализированных установок к месту укладки, для приготовления бетонной смеси непосредственно на строительном объекте, а также для транспортирования готовой качественной смеси с побуждением ее при перевозке. Они представляют собой гравитационные реверсивные бетоносмесители с грушевидным смесительным барабаном, установленные на шасси грузовых автомобилей, специальных шасси автомобильного типа или на полуприцепах, агрегатируемых с трехосными тягачами. Смесительные барабаны имеют постоянный угол наклона оси (10...15°) к горизонту. Внутри смесительных барабанов установлены двухзаходные винтовые лопасти, обеспечивающие загрузку и перемешивание бетонной смеси при вращении барабана в одну сторону и выгрузку готовой смеси при вращении барабана в обратном направлении (реверсе). Для загрузки смесительного барабана компонентами смеси или бетонной смесью, а также выгрузки смеси из смесительного барабана на место укладки автобетоносмесители оборудуются лотковыми загрузочно-погрузочными устройствами. Для обеспечения технологического процесса приготовления бетонной смеси из сухих компонентов, предварительно загруженных в смесительный барабан, а также промывки барабана и узлов автобетоносмесителя от остатков бетонной смеси автобетоносмеситель снабжен системой водопитания с баками для воды, аппаратурой для подачи воды под давлением и ее дозирования. Технологическое оборудование отечественных автобетоносмесителей имеет мало различий и максимально унифицировано. Автобетоносмесители способны работать при температуре окружающего воздуха - 30°...+ 40 °С. Максимальная скорость загруженных автобетосмесителей при движении по дорогам в технологическом режиме составляет не более 60 км/ч. Главным параметром автобетоносмесителей является вместимость смесительного барабана по выходу готовой смеси (м3). Автобетоносмеситель 581412 (рис. 1) с объемом готового замеса 5 м3 смонтирован на шасси 1 грузового автомобиля КамАЗ-55111. Рабочее оборудование автобетоносмесителя включает раму 9, смесительный барабан 4 с загрузочно-разгрузочным устройством, механизм 3 вращения барабана, дозировочно-промывочный бак 2, водяной центробежный насос, систему управления оборудованием с рычагами 10, 12 и контрольно-измерительные приборы 11. Смесительный барабан имеет три опорные точки и наклонен к горизонту под углом 15°. Загрузочно-разгрузочное устройство состоит из загрузочной 5 и разгрузочной 6 воронок, складного лотка 7 переменной длины и поворотного устройства 8. Лоток может поворачиваться при разгрузке в горизонтальной плоскости на угол до 180° и в вертикальной плоскости на угол до 60°.

Рис. 1. Автобетоносмеситель 581412

Техническая часовая производительность автобетоносмесителя, м3/ч, Пт = 60Vkобkвых/Тц, где V- вместимость барабана, м3; kоб - коэффициент использования геометрического объема, представляющего отношение объема сухих составляющих, загружаемых в барабан, к геометрическому его объему; kвых - коэффициент, характеризующий выход смеси и определяемый отношением ее объема к объему сухих составляющих (при перевозке автобетоносмесителем готовой бетонной смеси kвых =1); Тц - продолжительность цикла автобетоносмесителя, мин,

где L - дальность перевозки смеси, км; vтр и vпор - скорость движения автобетоносмесителя в груженом и порожнем состояниях, км/ч; t3 - продолжительность загрузки барабана сухими составляющими, мин; tр и tп - продолжительность разгрузочных и промывочных операций, мин.

Автобетоносмесители на полуприцепе представляют модифицированный вид автобетоносмесителей, которые позволяют транспортировать и готовить бетонную смесь в пути следования или по прибытии на строительный объект. Технологическое оборудование автобетоносмесителей (рис. 3) смонтировано на полуприцепе ЧМ ЗАП-8001, соединяемом сцепным устройством с трехосными седельными тягачами различных моделей: КамАЗ, МАЗ, «Татра», «Ивеко», «Мерседес-Бенц».

Рис. 3. Автобетоносмеситель на полуприцепе Полуприцеп имеет две выносные опоры, на которые бетоносмеситель устанавливается по прибытии автопоезда на строительный объект, до тех пор, пока автотягач не доставит очередной загруженный полуприцеп и не заберет для загрузки освободившийся.

Автобетононасосы. Автобетононасосы предназначены для подачи свежеприготовленной бетонной смеси с осадкой конуса 6...12 см в горизонтальном и вертикальном направлениях к месту укладки при возведении сооружений из монолитного бетона и железобетона. Они представляют собой самоходные мобильные бетонотранспортные машины, состоящие из базового автошасси, бетононасоса с гидравлическим приводом и шарнирно сочлененной стрелы с бетоноводом для распределения бетонной смеси в зоне действия стрелы во всех ее пространственных положениях. Отечественные автобетононасосы конструктивно подобны и оборудуются двухцилиндровыми гидравлическими поршневыми бетононасосами. Бетононасос (рис. 1) состоит из двух бетонотранспортных цилиндров 6, поршни которых получают синхронное движение во взаимно противоположных направлениях от индивидуальных рабочих гидроцилиндров 10, осуществляя попеременно такт всасывания смеси из приемной воронки 3 и такт нагнетания ее в бетоновод 1. Движение поршней согласовано с работой поворотного бетонораспределительного устройства 2, поворот которого на определенный угол осуществляется с помощью двух гидроцилиндров 12. Когда в одном из бетоно транспортных цилиндров бетонная смесь всасывается из воронки, во втором через поворотную трубу распределительного устройства смесь нагнетается в бетоновод.

Рис. 1. Бетононасос В конце хода нагнетания распределительное устройство изменяет свое положение одновременно с переключением хода приводных гидроцилиндров с помощью следящей системы. Приемная воронка оборудована в верхней части решеткой 4, в нижней - лопастным побудителем с приводом 11. Бетонотранспортные цилиндры помещены в корпус 5, имеющий резервуар 8 иди промывочной воды и сообщающийся со штоковыми полостями бетонотранспортных цилиндров. При замене промывочную воду сливают через спускное отверстие, перекрываемое крышкой с рукояткой 7. Бетононасос снабжен электрогидравлическим блоком управления 9. Гидравлический привод обеспечивает более равномерное движение смеси в бетоноводе, предохраняет узлы насоса от перегрузок и позволяет в широком диапазоне регулировать рабочее давление и производительность машины. Двухпоршневые бетононасосы с гидравлическим приводом обеспечивают диапазон регулирования объемной подачи 5...65 м3/ч при максимальной дальности подачи до 400 м по горизонтали и до 80 м по вертикали. Техническая производительность, м3/ч, поршневых бетононасосов Пт = 3600AInkH где А - площадь поперечного сечения поршня, м; l - длина хода поршня, м; n - число двойных ходов поршня, с-1; kн - коэффициент наполнения смесью бетонотранспортного цилиндра (0,8...0,9). Главным параметром автобетононасосов является объемная подача (производительность) в м3/ч. Автобетононасос (рис. 2) подает товарный бетон в горизонтальном и вертикальном направлениях к месту укладки с помощью распределительной стрелы 4 с бетоноводом 9 или инвентарного бетоновода. Распределительная стрела состоит из трех шарнирно сочлененных секций, движение которым в вертикальной плоскости сообщается гидроцилиндрами двустороннего действия 5, 7 и 11. Стрела монтируется на поворотной колонне 3, опирающейся на раму 15 шасси 1 через опорно-поворотное устройство 2, поворачивается в плане на 360° гидравлическим поворотным механизмом и имеет радиус действия до 19 м. На шасси также монтируются гидробак 6 и бак для воды 10. Прикрепленный к стреле шарнирно сочлененный секционный бетоновод 9 заканчивается гибким шлангом 3. Бетонная смесь подается в приемную воронку 14 бетононасоса 8 из автобетоносмесителя или автобетоновоза. При работе автобетононасос опирается на выносные гидравлические опоры 16. Автобетононасосы имеют переносной пульт дистанционного управления движениями стрелы, расходом бетонной меси и включением - выключением бетононасоса, что позволяет машинисту находиться вблизи места укладки смеси.

Рис. 2. Автобетононасос

Требования, предъявляемые к машинам для транспортировки бетонных и растворных смесей. Машины для транспортировки бетонных и растворных смесей должны удовлетворять определенным требованиям. Смесь должна быть защищена от попадания в нее атмосферных осадков, замораживаниями высушивания. При транспортировании нельзя допускать расслаивания смеси и потерь, особенно самых ценных ее компонентов - цементного молока или теста. Продолжительность доставки смесей не должна превышать 1,5 ч при температуре окружающего воздуха 20-25 °С и 2 ч при температуре 5... 9 °С. При доставке смесей необходимо максимально сокращать количество перегрузок. Высота разгрузки смеси не должна превышать 2 м. Во избежание расслаивания нельзя перевозить смеси без побуждения в пути на расстоянии свыше 10 км по хорошей и 2 км по плохой дорогам. При подаче смесей по трубам и шлангам насосное оборудование должно создавать наименьшую пульсацию давления, так как это явление также способствует расслоению смесей. Выпо

|

||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 885; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.13.192 (0.014 с.) |