Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основні властивості деревиниСодержание книги

Поиск на нашем сайте

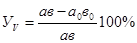

Фізичні властивості Вологість – гігроскопічна (у стінках клітини), капілярна (у міжклітинному просторі). При висиханні спочатку випаровується капілярна, а потім гігроскопічна волога. За вмістом вологи деревина буває: · мокра W = 100% і вище; · свіжо зрубана W = 35 – 100%; · повітряно суха W = 15 – 20%; · кімнатно суха W = 8 – 13%; · абсолютно суха W = 0%, маса постійна; · нормальна W = 12% - стандартна вологість деревини. Рівноважна вологість – вологість, якої набуває деревина, внаслідок тривалого перебування на повітрі зі сталими температурою і вологістю. Точка насичення волокон – стан, коли вологість деревини відповідає граничній кількості гігроскопічної вологи (23 – 31%). До точки насичення волокон лінійні розміри залишаються сталими. Зі зміною вологості деревини відбуваються процеси усихання, розбухання, короблення. Усихання – зменшення лінійних розмірів та об’єму деревини при видаленні з неї гігроскопічної вологи. Усихання щільних (важких) порід більше, ніж м’яких порід. Воно поділяється на · лінійне, яке визначають впоперек волокон у тангентальному і радіальному напрямках, вздовж волокон усихання незначне; · об’ємне усихання становить близько 12 – 15% і визначається за формулою:

де а, в – розміри поперечного перерізу при певній вологості; а0, в0 – розміри у абсолютно сухому стані. Розбухання – збільшення розмірів та об’єму сухої деревини чи виробів з неї при зволоженні до досягнення границі гігроскопічної вологи – точки насичення волокон (стінки деревних клітин потовщуються, розбухають). Короблення – процес, що виникає внаслідок неоднакового усихання у різних напрямках. Усихання деревини у тангентальному напрямку, ніж у радіальному. Щоб запобігти коробленню і розтріскуванню дерев’яних виробів, слід використовувати дерево такої вологості, яка відповідала б умовам експлуатації. Теплопровідність залежить від породи, напрямку волокон, вологості. Наприклад, сосна при вологості 15% має коефіцієнт теплопровідності l = 0,17 Вт/мК впоперек волокон; l = 0,35 Вт/мК вздовж волокон; дуб при вологості 15% - l = 0,45 Вт/мК вздовж волокон; l = 0,22 впоперек волокон. При підвищенні вологості теплопровідність зростає.

Механічні властивості Міцність – здатність чинити опір зовнішнім впливам. Залежить від породи деревини, наявності вад, вологості, місця визначення по стовбуру. Міцність при стиску визначається на призмах розмірами 20 х 20 х 30 мм при вологості 12% і 15%. Міцність деревини вздовж волокон у 4 – 6 разів вища за міцність упоперек волокон. При підвищення вологості від 0 до 30% міцність деревини знижується, але подальше підвищення вологості на міцність не впливає. Границю міцності перераховують на вологість 12% за формулою:

де R12 – границя міцності при 12% вологості; RW - границя міцності при певній вологості W; a - поправний коефіцієнт на вологість, становить 0,05 для берези, сосни, кедра, модрини; і a = 0,04 для дуба, ялини, ялиці і решти листяних порід. Міцність при розтягу вздовж волокон у 20 – 30 разів вища, ніж впоперек волокон, у 2 – 3 рази вища, ніж міцність при стиску. Ці показники близькі до цих же характеристик сталі, склопластиків, але вади деревини (сучки, тріщини) не дають можливості реалізувати цю властивість і знижують міцність. Для хвойних порід міцність мало залежить від вологості. Міцність при розтягу листяних порід знижується з ростом вологості. Міцність при вигині більша від границі міцності при стиску вздовж волокон і нижча від границі міцності при розтягу і становить близько 50 – 100 МПа, тому дерево застосовують для виготовлення згинальних елементів (балок, крокв, брусів тощо). Міцність при сколюванні вздовж волокон 3 – 13 МПа, впоперек волокон у 3 – 4 рази менше. Твердість (статична) відповідає навантаженню, яке потрібне для втискання у поверхню зразка половини стандартної металевої кульки на глибину 5,64 мм (площа відбитка становитиме 1 см2). На торці твердість завжди більша, ніж у радіальному чи тангентальному напрямку. За твердістю деревина поділяється на 3 групи: · м’яка – торцева твердість 35 – 50 МПа (сосна, ялина, ялиця, вільха); · тверда – торцева твердість 50 – 100 МПа (дуб, граб, клен, ясен, каштан, береза); · дуже тверда – торцева твердість понад 100 МПа (самшит, кизил). Зі зростанням твердості у деревини наростає зносостійкість, але утруднюється обробка.

Вади деревини Вади деревини поділяються на · відхилення від нормальної будови; · пошкодження; · захворювання. Вони утворюються у процесі росту дерева або під час сушіння, зберігання та експлуатації. Тріщини – розриви деревини уздовж волокон. Вони порушують цілісність деревини, знижують сорт (навіть до непридатності у будівництві). Бувають · мітикові – тріщини внутрішні, поздовжні, проходять через стрижень, але не до країв, виникають під час росту дерева і зростають при висиханні; · відлупини - внутрішні тріщини, по річному кільцю і ростуть при висиханні, спричиняються морозом. Можуть бути кільцеві і часткові. Характерні для дуба, осики, ялини, тополі; · морозні тріщини (морозобоїни) – зовнішні поздовжні тріщини, розширюються до периферії, звужуються до стрижня. Виникають взимку при низьких температурах у товстих стовбурах листяних порід – дуба, бука, ясена, горіха; · тріщини всихання – виникають у деревині всіх порід від поверхні колоди всередину. Сучки – частини гілок, що містяться в деревині живих чи відмерлих за життя дерев. Це найпоширеніша і неминуча вада дерев. Сучки порушують однорідність, утруднюють обробку пиломатеріалів, знижують міцність. За формою поділяються на · округло-овальні; · зшивні сучки (вклинюються в деревину); · лапчасті (у сосни та інших хвойних). У пиломатеріалах зустрічаються сучки · наскрізні і · ненаскрізні. За ступенем зростання деревини сучка і стовбура розрізняють такі: · тверді, які не зрослися; · частково зрослися (заросли і не вийшли на поверхню); · не зрослися (можуть випасти, швидко загнивають); · пасинки – тверді сучки, які значно проникли у стовбур (відмерла друга вершина).

а) б) Рис. 12.1. Вади деревини: а - типи тріщин: 1, 2 – мітикові проста і складна; 3, 4 – морозні відкрита і закрита; 5, 6 – відлупини кільцева і часткова; б – вади будови: 1 –нахил волокон; 2 –завилькуватість; 3 –крен; 4 –подвійний стрижень Пошкодження грибами, гниллю. Внаслідок біологічних процесів спричинених життєдіяльністю найпростіших – грибів на неростучій деревині. Гриби виділяють ферменти, які перетворюють целюлозу (С6Н10О5)п у глюкозу С6Н12О6 розчинну у воді і сприятливе середовище для подальшого розвитку грибів. Глюкоза у присутності кисню повітря розкладається на вуглекислий газ і воду. Деревина змінює колір, знижується її маса, утворюються тріщини, міцність знижується, деревина розпадається. Гриби розвиваються при температурі 20 – 700С і вологості понад 20%. Зі зміною умов процес може припинитися, але при поверненні знову до сприятливих умов спора гриба оживає і процес продовжується. Пошкодження комахами може бути поверхневе, неглибоке, глибоке, наскрізне. Це ходи і отвори, пророблені в деревині комахами, в основному личинками комах. Найсприятливіша погода для цього – температура 18 – 240С і вологість 60 – 80%. Вади будови: · нахил волокон – відхилення волокон від поздовжнього напрямку – осі колоди, що знижує міцність, збільшує усихання, погіршує механічну обробку; · завилькуватість – звивисте чи безладне розміщення волокон, міцність знижує, проте границя міцності при сколюванні зростає, створює гарну текстуру, цінується в декоративній обробці; · завиток – місцеве викривлення волокон навколо сучків; · крен – ненормальний посилений розвиток пізньої деревини (у похилих, викривлених стовбурів дерев); · засмолок – ділянка густо просочена смолою, утворена внаслідок поранення стовбура хвойних порід, це сприяє стійкості до загнивання, проте гірше обробляється і склеюється; · прорість – омертвіла ділянка деревини чи кори, яка частково чи повністю заросла у стовбурі, викликає викривлення річних кілець; · сухобокість – зовнішнє однобічне омертвіння стовбура внаслідок механічного впливу. Внаслідок цього змінюється правильна форма дерева, знижується вихід пиломатеріалів. Вади форми стовбура: · збіжистість – діаметр стовбура зменшується на 1 см і більше на кожен метр довжини; · закомелистість – різке збільшення діаметра нижньої частини стовбура; · овальність – у стовбурі відношення більшого діаметру до меншого ³1,5; · кривина – викривлення стовбура по довжині.

Сушіння деревини Сушіння деревини це процес видалення вологи з деревини. При зниженні вологості міцність деревини зростає, знижується густина та коефіцієнт теплопровідності. Із сухої деревини клеєні вироби є міцнішими. Остаточна вологість деревини для виготовлення меблів – 7 – 8%; столярних виробів – 10 – 12%; будівельних матеріалів для зовнішніх робіт – 15 – 20%. Природне сушіння - у природному атмосферному повітрі, яке не прогрівається. Процес тривалий – до кількох тижнів, нерегульований але простий і незатратний. Штучне сушіння – у сушильних камерах гарячим повітрям, газом. Засноване на конвективному способі передавання теплоти. Процес сушіння швидкий (кілька днів), не залежить від пори року. Сушіння у рідині, яка називається петролатум. Деревина занурюється у підігріту рідину. Сушіння триває кілька годин. Матеріал при цьому не розтріскується, не коробиться. Діелектричне сушіння відбувається внаслідок нагрівання деревини струмом великої частоти. Такий підігрів відбувається відразу і за всім об’ємом. Електроенергія перетворюється на теплоту, нагріває деревину і сприяє випаровуванні вологи. Термін сушіння істотно скорочується, проте вартість такого способу найвища. Комбінований спосіб поєднує основне газоповітряне сушіння у камерах з іншим – атмосферним – на повітрі.

Захист від гниття Запобігти загниванню можна двома різними шляхами – конструктивними заходами – вберегти від зволоження (ізолювати від бетону, цегли, каменю, влаштувати отвори для провітрювання, захистити від атмосферних опадів) або просоченням деревини спеціальними хімічними засобами – антисептиками – хімічними речовинами, які вбивають грибні спори, або створюють несприятливе середовище для їх життя. Вимоги до антисептиків: · вбивати грибні клітини; · легко просочуватись у деревину, · фізична та хімічна стійкість; · безпечність для здоров’я людини; · пожежна безпека; · відсутність неприємного запаху; · не знижувати якості деревини; · бути дешевими і недефіцитними. Розчинні у воді антисептики – фторид натрію, мідний купорос, залізний купорос, кремнефторид натрію. Дезинфікуючі розчини – 15% розчин мідного купоросу; 10% розчин залізного купоросу; 5% розчин хлориду цинку; 10% розчин кухонної солі і хлорного вапна. Нерозчинні у воді маслянисті антисептики (добре вбивають гриби, добре проникають у дерево, довго зберігаються, не вимиваються водою, неприємний запах) – креозот, креозотова олива, кам’яновугільна смола. Кристалічні антисептики - у воді нерозчинні, а розчиняються у гасі, скипидарі – технічний оксидифеніл, пентохлорфенол. Способи антисептування: 1. Нанесення на поверхню розчину, пасти. 2. Поверхневе випалювання. 3. Занурення у розчин. 4. Послідовне занурення у гарячу та холодну ванну з антисептиком.

Захист від займання Деревина – горючий матеріал. При температурі 120 – 1500С обвуглюється, при 250 – 3000С займається, при 3500С горять самостійно гази, які виділяються з деревини, навіть при відсутності джерела вогню. Конструктивні заходи: 1. Віддалення дерев’яних конструкцій від джерел нагрівання. 2. Застосування неспалимих футерівок з цегли, бетону. 3. Покриття шаром мало теплопровідного матеріалу мінерального походження (азбест, азбестоцемент, пориста штукатурка). Просочення антипіренами – вогнезахисними сполуками – пастами, фарбами на основі фосфорнокислого чи сірчистого амонію, бури, борної кислоти. При підвищенні температури вони плавляться і перекривають доступ кисню.

Пиломатеріали

Паркетні вироби: штучний паркет – окремі паркетні планки певних розмірів, шпунтовані; виготовляють з твердих порід – дуб, ясен, бук, клен, береза, граб. Прості у виготовленні, але великі трудовитрати при вкладанні, значна витрата твердої деревини; паркетні дошки – на рейкову основу наклеєні паркетні планки, завтовшки 6 – 8 мм. Розміри: довжина 1,2 – 3 м, ширина 150 – 175 мм. Спостерігається економія твердих порід деревини, скорочення трудовитрат на влаштування підлоги; паркетні щити – основа з брусків і рейок, на яку наклеєні планки фенолформальдегідними клеями. Розміри 400 х 400 мм, 800 х 800 мм; мозаїчний паркет – має вигляд килима, набраний з планок однакової товщини але різного розміру та кольору. Наклеюється лицьовою поверхнею на папір. Столярні вироби: віконні, дверні блоки з заповненням, перегородки, панелі. Щитові двері – дерев’яна рамка, заповнена суцільним чи дрібнопустотним заповнювачем і з обох боків облицьована шпоном, фанерою, ДВП. Фанера – листовий матеріал, склеєний з 3-х і більше листів шпону. Шпон у шарах розташований взаємно перпендикулярно. Така будова дає міцність однакову в усіх напрямках, хорошу гнучкість, незначне короблення. Товщина фанери 1,5 – 18 мм, довжина листа 1525 – 2400мм, ширина – 725 – 1525 мм. Виготовляють з берези, сосни, бука, вільхи. Декоративна фанера облицьовується плівковим покриттям, використовується для оздоблення стін, перегородок, дверей, вбудованих меблів. Бакелізована фанера виготовляється з березового шпону, покритого синтетичною смолою. Має високу водостійкість, міцність, морозостійкість. Використовується для виготовлення опалубки, конструктивних елементів. Деревостружкові плити (ДСП) – листовий або плитковий матеріал, виготовлений методом гарячого пресування 80% деревної стружки з 15 – 20% емульсії, яка включає полімерні смоли (карбамідні, фенольні), антипірени, антисептики, гідрофобізатори. Використовують для влаштування підлог, облицювання стін і влаштування перегородок, дверних полотен, вбудованих меблів Деревоволокнисті плити (ДВП) виготовляють методом гарячого пресування з деревоволокнистої маси, фенолформальдегідної смоли 4 – 5%, антипірену, антисептика, гідрофобізатора. У рубальних машинах відходи деревини перетворюються на щепки, пропарюються, розпушуються на окремі волокна. Використовують як оздоблювальний, теплоізоляційний матеріал для стін, стель. Можуть бути офактурені полімерними плівками, текстурним матеріалом, деревним шпоном. Клеєні дерев’яні конструкції виготовляють з невеликих дерев’яних заготовок на високоміцних полімерних клеях. Клеєні конструкції мають високу міцність, водостійкість, біологічну та вогнестійкість. Так виготовляють віконні, дверні коробки, дверні полотна, балки, прогони, ферми. Цементно-стружкові плити (ЦСП) – міцний листовий матеріал, виготовлений із тонкої стружки, портландцементу, мінералізатора. Стружку виготовляють з тонкомірної деревини хвойних порід, відходів пиляння деревини, без кори, витриманої при температурі вище 00С не менше 3-х місяців для зниження вмісту водорозчинних цукрів, що негативно впливають на цемент. Ці плити важко спалимі, біостійкі, легко пиляються, кріпляться, обробляються. Їх використовують для панелей, перегородок, плит покриття, підвісних стель, підлог, лоджій, підвіконь. Тирсобетон виготовляють з тирси (фракцій 1,5 – 5,0 мм) хвойних порід, піску чи дрібного гравію, портландцементу, мінеральних добавок (глина, трепел, опока). Густина тирсобетону 900 – 1200 кг/м3. Міцність при стиску 0,8 – 2,8 МПа. Використовують як термоізоляційний матеріал для трубопроводів, утеплювач у перекриттях, стіновий матеріал у малоповерховому будівництві. Короліт виготовляють з кори дерев та мінеральних в’яжучих (гіпс, цемент). Міцність короліту – 1,5 – 3,5 МПа, коефіцієнт теплопровідності 0,14 – 0,16 Вт/мК. Використовують у малоповерховому будівництві для влаштування несучих стін і перегородок, як утеплювач стін, підлог. Арболіт – легкий бетон, наповнювач – деревні відходи. Матеріал легкий, теплоізоляційний, звукоізоляційний, має хорошу біостійкість та вогнестійкість, гвоздимий, легко обробляється. Фіброліт - декоративний акустичний матеріал для ізоляції стін, перекриттів. Виготовляється з тонкої деревної стружки хвойних порід і портландцементу або стружки листяних порід на магнезіальних в’яжучих. Ксилоліт виготовляють з тирси, магнезіальних в’яжучих, хлористого магнію, пігментів. Використовують для влаштування підлог у житлових, громадських та виробничих будівлях з підлогами, що не перебувають у зволоженому стані.

Тема 13. ОРГАНІЧНІ ВЯЖУЧІ РЕЧОВИНИ ТА МАТЕРІАЛИ З НИХ

1. Загальні відомості про бітуми та дьогті. 2. Бітумні та дьогтеві в’яжучі, пеки. 3. Асфальтові розчини та бетони. 4. Покрівельні та гідроізоляційні матеріали. Органічні в’яжучі поділяються на бітумні та дьогтеві. Будівельні матеріали, які містять ці речовини, називаються бітумними чи дьогтьовими. Бітуми, дьогті, пеки застосовують у вигляді: · емульсій, · розчинів та бетонів, · антикорозійних лаків, · покрівельних матеріалів, · гідроізоляційних матеріалів, · пароізоляційних матеріалів.

Бітуми є двох видів – природні або нафтові (штучні). Це складні суміші високомолекулярних вуглеводнів та їх неметалевих похідних, тобто, сполуки вуглеводнів з киснем, азотом, сіркою. Бітуми розчинні у сірководні, хлороформі, бензолі, інших органічних розчинниках. Дьогті це власне сирі дьогті, дьогтеві масло, пеки. Сирі дьогті це рідкі продукти розкладу органічної речовини – кам’яного та бурого вугілля, торфу, деревини. Розклад відбувається при високих температурах, без доступу повітря при отриманні коксу чи штучних горючих газів (коксування або газифікація). Сирі дьогті переганяють на фракції. Важкі фракції – дьогтеві масла, тверді – пеки. Властивості органічних в’яжучих: · вони є складними сполуками вуглеводнів та їх похідних; · при підвищенні температури розм’якшуються; · при зниженні температури стають в’язкими та твердими; · нерозчинні у воді, а тільки в органічних розчинниках; · мають в’яжучі властивості; · чорний або темно-коричневий колір; · містять леткі речовини, які при нагріванні випаровуються, чим змінюються початкові властивості; · змінюються (старіють) під впливом навколишнього середовища – кисню, вологи, сонця (менше старіють природні та нафтові бітуми, ніж дьогті та пеки, тому бітумні матеріали довговічніші від дьогтьових); · мають високу водонепроникність; · стійкість щодо дії кислот, лугів, агресивних рідин і газів; · хороша адгезія з деревом, металом, каменем; · швидке наростання в’язкості при охолодженні; · пластичність при підвищенні температури. Природні бітуми в природі зустрічаються рідко, просочують гірські породи – вапняки, пісковики. Утворюються у верхніх шарах земної кори з нафти в результаті дуже повільного видалення з неї легких та середніх фракцій та під впливом процесів полімеризації та окислення. Ці бітуми чорного кольору (темно-коричневого), без запаху, у нагрітому стані – пластичні. При підвищенні температури стає рідким, при зниженні – твердне. Добувають з бітумних порід (бітумного пісковика) водяним виварюванням. У будівництві майже не використовується через обмеженість родовищ і високу вартість. Бітумний вапняк використовують для отримання асфальтового порошку шляхом тонкого помелу в кульових млинах. Такий порошок застосовують як найдрібнішу складову частку для отримання асфальтобетонів та розчинів. Нафтові бітуми складаються з масел (60%, надають бітумам рухомості), смолистих складових (30%, тверді, напівтверді частки, розчинні у бензині), асфальтенів (тверді частки, надають твердості бітумам), карбонів, карбоїдів (тверді вуглеводневі речовини). За видом виробництва поділяються на · залишкові, отримані в атмосферно-вакуумних трубчастих печах безперервної дії після перегонки нафти (відділення бензину, керосину, частини масел). Вони чорні, при нормальній температурі тверді; · окислені, отримані продуванням повітря через нафтові залишки. Під час такого окислення змінюються властивості, з’являється в’язкість; · крекінгові – нафтові залишки, утворені при крекінгу (розкладі при високих температурах) нафти та нафтових масел для отримання більшої кількості бензину. Нафтові бітуми поділяються на марки. Визначають за допомогою пенетрометра. Марка залежить від в’язкості, пластичності, зміни властивостей при зміні температури. В’язкість – властивість матеріалу чинити опір переміщенню часточок під впливом зовнішніх сил. Залежить від температури. При зниженні температури в’язкість наростає, матеріал твердне. При підвищенні температури навпаки, в’язкість знижується, бітум переходить у рідкий стан. Глибина проникання голки пенетрометра дає умовний показник твердості (одному градусу відповідає глибина проникання голки на 0,1 мм). Для м’яких бітумів використовують стандартний віскозиметр (визначення в’язкості виконують за часом витікання порції бітуму через отвір приладу певного діаметра і при певній температурі). Пластичність – здатність розтягуватись, визначається у см за допомогою дуктилометра при температурі 250С і 00С на спеціальних зразках – вісімках. Температурний робочий інтервал бітумів визначається температурою розм’якшення (верхня межа використання бітуму), визначеною за допомогою приладу “кільце – куля”, і температурою крихкості (нижня межа використання бітуму), коли при згині сталевої пластинки з нанесеним тонким шаром бітуму виникає тріщина. Марки бітуму: БН-50/50 – означає бітум нафтовий з температурою розм’якшення 500С, глибина проникання голки при температурі 250С становить 50 мм; БНК-45/180 – бітум нафтовий покрівельний, температура розм’якшення 450С, глибина проникання голки пенетрометра 180 мм; БНД-200/300 – бітум нафтовий дорожній. Тверді нафтові бітуми, нагріті до рідкого стану, розливають у сталеві чи дерев’яні бочки. Після охолодження реалізують. При великій потребі на будову возять у цистернах-термосах у розігрітому стані чи в контейнерах. Твердий бітум реалізують у крафт-мішках. Дьоготь, пек. Сирі дьогті – густі, в’язкі речовини чорного чи темно-коричневого кольору. Залежно від вихідної сировини дьогті поділяються на деревні, торф’яні, сланцеві, кам’яновугільні. Найширше використовують кам’яновугільний дьоготь, отриманий як побічний продукт процесу коксування і газифікації кам’яного вугілля. Сирий дьоготь – чорна масляниста рідина, з густиною 1,12 г/см3 і вище, з різким запахом (запаху надають феноли, крезоли, нафталін). Містить леткі речовини, які навіть при слабкому нагріванні випаровуються, що приводить до зміни властивостей – стає крихким, розтріскується. Тому сирий дьоготь не використовують для виготовлення будматеріалів, а переганяють. При перегонці при температурі 1000С видаляється вода, при 1700С видаляються легкі масла, при 2700С – середні масла, при 270 – 3000С – важкі, шпалопросочувальні масла, при 3600С – надважке антраценове масло. Залишок – пек – тверда чорна аморфна речовина з густиною 1,25 – 1,28 г/см3 і температурою розм’якшення 50 – 600С. Атмосферостійкість дьогтів нижча, ніж бітумних матеріалів. Старіння відбувається внаслідок випаровування масел, вимивання водою фенолів. Проте біологічна стійкість дьогтьових матеріалів вища, ніж бітумних.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 1198; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.171.121 (0.026 с.) |

,

, ,

,