Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Залізобетонні вироби спеціального призначенняСодержание книги

Поиск на нашем сайте

Транспортне будівництво – мостові конструкції, опори електромереж, шпали, тюбінги, плити дорожніх та аеродромних покриттів виготовляють з важкого бетону класів В25 – В40, високої морозостійкості та водонепроникності. Для конструкцій зі значними прольотами застосовують попередньо напружувану арматуру. Гідротехнічне будівництво – залізобетонні труби безнапірні діаметром 10 – 60 см, завдовжки 1 – 2 м, напірні труби діаметром 50 – 120 см, завдовжки 4, 6 м; балки, безбалкові перекриття, фундаментні плити, підпірні стінки виготовляють з бетону В15 – В40 з підвищеними вимогами до морозостійкості, водостійкості, тріщиностійкості. Архітектурні деталі (плоскі оздоблювальні плити, карнизи, барельєфи, пілястри, капітелі колон, розеток) та огорожі виготовляють з атмосферостійких звичайних чи декоративних бетонів класів В25 – В40, морозостійкості F25 і вище. Щоб уникати забруднень, поверхня має бути щільною і гладенькою. Сільськогосподарське будівництво – силосні вежі, бункери, траншеї виготовляють зі збірних залізобетонних кілець; лотки, труби, стовпи для меліоративних систем. На поверхню залізобетонних виробів наносять захисний шар для запобігання дії на бетон органічних кислот.

ВИРОБНИЦТВО ЗАЛІЗОБЕТОННИХ ВИРОБІВ Технологічний процес складається з таких операцій: 1. Приготування бетонної суміші. 2. Виготовлення арматурних виробів. 3. Армування виробів. 4. Формування та ущільнення виробів (при потребі укладається теплоізоляція). 5. Температурно-вологова обробка. 6. Декоративне оздоблення лицьової поверхні.

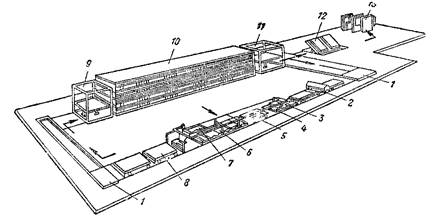

СХЕМИ ВИРОБНИЦТВА ЗАЛІЗОБЕТОННИХ ВИРОБІВ Виготовлення виробів у нерухомих формах (від підготовки форм до розпалублення – все виконується на одному місці). Формування виробів може відбуватися на плоских стендах (рис. 9.2), у матрицях, у касетах.

Рис. 9.2. Стен для виготовлення попередньо напружених балок: 1 – установка для натягу арматури; 2 – бунтотримачі з дротовою арматурою; 3 – натяжний пристрій; 4 – візок для подачі арматури; 5 – бетоноукладальник; 6 – траверса

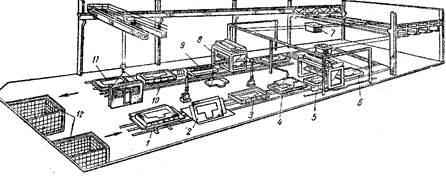

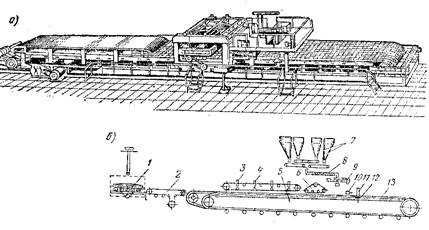

Виготовлення виробів у рухомих формах. Деякі операції виконуються на спеціалізованих постах. Форму і виріб разом з формою пересувають по цих постах, де і виконують певні операції. При конвеєрному способі (рис. 9.3) постів найбільше. При поточно-агрегатному способі (рис.9.4) на одному посту виконують декілька операцій – наприклад, вкладання арматури, вкладання і ущільнення бетонної суміші. При безперервному формуванні залізобетонні вироби формують на вібропрокатному стані (рис. 9.5). Це один з нових способів виготовлення залізобетонних виробів з досить високою продуктивністю праці, максимальним використанням виробничих площ, зниженням матеріаломісткості виробів.

Рис. 9.3. Конвеєрний спосіб виготовлення панелей зовнішніх стін: 1 – візок; 2 – пост очищення і змащування форм; 3 – пост вкладання фактурного шару; 4 – пост укладання арматурного каркасу і закладних деталей; 5 – вібронасадка; 6 – пост укладки бетону; 7 – пост вібрування з при вантаженням; 8 – пост технічного контролю; 9 – піднімач; 10 – камери термообробки; 11 – спускач; 12 – кантувач; 13 – відділок комплектації

Рис. 9.4. Схема агрегатно-поточного способу виготовлення збірних залізобетонних виробів: 1 – розкриття бортів форми з пропареною панеллю; 2 – знімання притискного щита кантування панелей; 3 – очистка і змащування форм; 4 – заповнення форми арматурним каркасом, закладними деталями і встановлення притискного щита; 5 – заповнення форми легким бетоном і ущільнення; 6 – передача форми з панеллю на траверсний візок; 7 – роздача бетонної суміші самохідними візками; 8 – нанесення декоративного шару; 9 – пункт контролю; 10 – комплектація панелі; 11 – технічний контроль і стропування панелі перед відправкою у пропарювальну камеру 12

Рис. 9.5. Вібропрокатний стан: а) загальний вигляд; б) – технологічна схема: 1 – кантувач; 2 – обгінний конвеєр; 3 – притискні валки з пневмоциліндрами; 4 – конвеєр; 5 – прокатний стан; 6 – калібруючи секція; 7 – дозатори; 8 – шнек попереднього перемішування; 9 – бетонозмішувач; 10 – фреза; 11 – віброрейка; 12 – вібробалка; 13 – приймальна секція

АРМУВАННЯ За способом армування вироби поділяються на попередньо напружені та зі звичайним армуванням. За призначенням арматура поділяється на робочу (основну), монтажну, конструктивну. Робоча арматура ставиться у місцях, де виникають розтягуючі напруження. Монтажна арматура – у вигляді закладних деталей, петель, гаків. Арматурні вироби (сітки, плоскі та просторові каркаси, окремі стержні різної конфігурації) виготовляють у арматурних цехах, оснащених різальними, вигинальними, зварювальними апаратами. Стержньову арматуру постачають завдовжки 13 м або іншої необхідної довжини, не більшої за 13 м, дротову арматуру, канати у мотках (бунтах). У арматурних цехах виконують такі операції: · підготовка дротової чи стержньової арматури – чистка, правка, різка, стикування, гнуття. Для цього арматурні цехи обладнані правильно-різальними автоматами; · збирання плоских сіток та каркасів; · виготовлення просторових каркасів, включаючи приварювання монтажних петель, закладних деталей. При виготовленні попередньо напружених конструкцій по всьому перерізу бетону або лише в розтягнутій зоні створюють попереднє обтискання бетону. Для цього використовують високоміцний дріт, канати, високоміцну термічно зміцнену стержньову арматуру, арматурні пучки, арматурну сталь класу А-ІІІв, зміцнену витягуванням.

СПОСОБИ НАТЯГУ АРМАТУРИ 1. Механічний спосіб – осьовий розтяг домкратами та іншими механізмами. Спочатку, на першому етапі, набирають 50% від проектного натягу, перевіряють упорні затиски, розміщення. Другий етап - натягують ще на 10% від проектного напруження і витримують 5 хв. Третій етап – досягають проектного напруження арматури, закріплюють її в такому стані; укладають бетонну суміш, ущільнюють її і подають на твердіння. Коли бетон набере певної міцності, натяг арматури відпускається, виконується це у два – три етапи, а не одразу.

2. Електротермічний спосіб – видовження арматури відбувається внаслідок нагрівання її електрострумом. Видовжену арматуру анкерують на упори, охолоджують, виконують бетонування і т.д. 3. Безперервний механічний та електротермічний натяг. По периметру піддона чи стенда поставлені штирі. Навколо штирів навивають, фіксуючи положення, попередньо напружений дріт. Розміщується така арматура у поздовжньому, поперечному чи у просторовому напрямках. Бетон отримує двовісний, тривісний чи просторовий обтиск. Застосовуються машини з поворотним столом-платформою, з поворотною траверсою, з поздовжньо-поперечним рухом каретки і нерухомим контуром, з поступально-зворотнім рухом каретки і обертальним сердечником чи контуром. Основні вузли машини: · розмотка дроту; · напруження дроту; · переміщення контуру; · вкладання дроту на штирі чи сердечник. Щоб не було обриву дроту, його підігрівають електрострумом на деяких ділянках. ФОРМУВАННЯ ВИРОБІВ При формуванні залізобетонних виробів виконують 2 групи операцій: · перша – підготовка форм (виготовлення, очищення, змащування, збирання); · друга – укладання та ущільнення бетону. Форми застосовують дерев’яні (досить дешеві, проте технічна оборотність їх невисока – до 10 разів), металеві, залізобетонні, металозалізобетонні. Для змащування форм застосовують такі суміші: · олійні емульсії з кальцинованою содою; · мильно-глиняні; · мильно-цементні; · крейдяно-графітні. Способи формування: стендовий, поточно-агрегатний, конвеєрний, безперервне формування, на двоярусних станах.

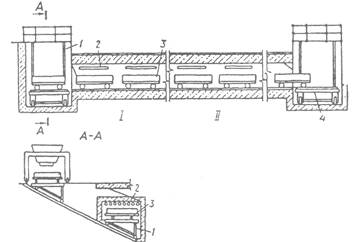

ТВЕРДІННЯ ВИРОБІВ Твердіння залізобетонних виробів повинно відбуватися при вологості 100% за такими режимами: · нормальний при температурі 15 – 200С; · теплообробка при температурі до 1000С і нормальному тиску; · у автоклаві – пропарювання при t = 170 – 2000С і тиску 0,8– 1,2МПа. Нормальний режим не потребує ніяких затрат. Відпускна міцність – близько 70% від проектної (твердіння протягом 7 – 10 діб). Недолік – зайняті значні виробничі площі. Для здешевлення та прискорення твердіння застосовують прогресивні технології – використовують швидкотверднучі цементи, жорсткі бетонні суміші, інтенсивне ущільнення, добавки для прискорення твердіння, гарячі бетонні суміші. Теплообробка при нормальному тиску триває протягом 10 – 16 годин, набирається проектна міцність бетону. Переважно застосовують пропарювання в камерах (рис. 9.6), а також електропрогрівання, контактний обігрів, витримування у басейнах з гарячою водою.

Рис. 9.6. Пропарювальна камера: 1 – підлога; 2 – трап, 3 – пристрої та 4 – система для відведення конденсату; 5 – стіни камери; 6 – отвір для введення пари; 7 – трубопровід; 8 – перфорована труба; 9 – отвір для вентиляції при охолодженні; 10 – канал для відбору пароповітряної суміші; 11 – конус герметизації; 12 – черв’ячний гвинт; 13 – припливний затвор для впускання повітря; 14 – кришка; 15 – швелер; 16 – кутовик; 17 – теплоізоляція

Рис. 9.7. Щілинна камера для теплообробки залізобетонних виробів: І – зона нагрівання; ІІ – зона ізотермічного витримування; 1 – спускач; 2 – нагрівачі; 3 – візок з виробом; 4 – піднімач

У автоклаві (рис. 9.8) за 8 – 10 годин набирається проектна міцність бетоном. У автоклаві виготовляють бетони класів В20 і вище.

Рис. 9.8. Схема автоклаву: 1 – корпус; 2 – кришка; 3 – механізм кришки; 4 – попереджувальний клапан; 5 – патрубок для перепуску пари; 6 – перфорована трубка; 7 – патрубок для виведення конденсату; 8 – рухливі опори; 9 – рейки; 10 – вакуум-система; 11 – нерухома опора; 12 – патрубок для введення пари Тема 10. БУДІВЕЛЬНІ РОЗЧИНИ

1. Класифікація будівельних розчинів. 2. Склад розчинів та матеріали для них. 3. Властивості розчинової суміші. 4. Призначення розчинів, їх властивості; залежність складу від призначення.

Будівельні розчини – затверділа суміш в’яжучої речовини, дрібного заповнювача (піску), води. Розчини нагадують дрібнозернисті бетони.

КЛАСИФІКАЦІЯ БУДІВЕЛЬНИХ РОЗЧИНІВ За середньою густиною у сухому стані: важкі, r³ 1500 кг/м3; легкі, r< 1500 кг/м3. За видом в’яжучої речовини: цементні, вапняні, гіпсові, мішані. За призначенням: мурувальні (для кам’яного будівництва та кладки стін з різних каменів та крупних елементів); монтажні (для заповнення швів між великими елементами під час монтажу будівель з готових збірних конструкцій); опоряджувальні (для штукатурки); спеціальні - з особливими властивостями (акустичні, рентгенозахисні, тампонажні та ін.). За фізико-механічними властивостями: за міцністю при стиску марки М4, М10, М25, М50, М75, М100, М150, М200; за морозостійкістю 9 марок від F10 до F300 (характеризують довговічність розчину).

СКЛАД РОЗЧИНУ Склад розчину позначають відношенням між компонентами у сухому стані за масою чи об’ємом. Витрата в’яжучого становить 1. Прості розчини містять цемент та пісок (наприклад, у співвідношенні 1: 6), мішані включають цемент, вапно (глину), пісок (наприклад, 1: 0,45: 5). В’яжуча речовина – цемент, вапно, гіпс, цемент + вапно тощо. Дрібний заповнювач – для важких розчинів – кварцові піски, польовошпатні піски; для легких розчинів – туфові піски, черепашкові піски, шлакові піски. Пластифікуючі мінеральні та органічні добавки (вапняне чи глиняне тісто, діатоміт, трепел, опока, мелені шлаки, золи ТЕС) – для зниження розшарованості, збільшення водоутримувальної здатності, для покращення легковкладальності. Поверхнево активні речовини застосовують для збільшення пластичності розчину, зниження витрати води, підвищення морозостійкості, зниження водопоглинання, зниження усадки розчину - омилений деревний пек, каніфольне масло, милонафт, гідролізована кров. Прискорювачі твердіння (хлорид кальцію, хлорид натрію, хлорне вапно) застосовують у розчинах для зимового будівництва. Вони знижують температуру замерзання суміші. Сповільнювачі тужавлення вводять при транспортуванні для зберігання розчину і запобіганню передчасному тужавленню. Приготування розчинів відбувається у централізованому порядку на бетонних заводах чи вузлах, включає процеси дозування, перемішування. Перевозять у автоцистернах з автозавантажуванням, на автосамоскидах у вигляді сухих сумішей чи готових розчинів певної консистенції марки, якості.

ВЛАСТИВОСТІ БУДІВЕЛЬНИХ РОЗЧИНІВ Рухливість розчинової суміші – це її здатність розтікатися під дією власної ваги чи зовнішніх сил. Ступінь рухливості розчинової суміші визначається глибиною занурення стандартного металевого конуса масою 300 г, з кутом при вершині 300. Будівельні розчини для мурування, штукатурних робіт мають рухливість 6 – 10 см, для бутової кладки – 4 – 6 см. Рухливість розчинової суміші залежить від вмісту води, яка не повинна перевищувати межі, при якій може відбутися розшарування суміші. Легкоукладальність розчинової суміші – це здатність її легко, з мінімальними затратами енергії вкладатись на основі тонким рівномірним шаром, який міцно зчеплюється з поверхнею основи. Залежить від ступеня рухливості і водоутримувальної здатності. Водоутримувальна здатність це властивість розчинової суміші не розшаровуватися під час транспортування, зберігати достатню вологість у тонкому шарі на пористій основі. Міцність затверділого розчину залежить від активності в’яжучої речовини, цементно-водного відношення. Для розчинів на портландцементі міцність розраховується за формулою

де Rц – активність цементу, МПа; Ц – витрата цементу, т/м3; В – витрата води, м3. Цю формулу застосовують для розчинів, вкладених на щільну основу (якщо на пористу, то вода всмоктується і розчин ущільнюється, міцність тоді зросте в 1,5 рази). Міцність розчину на 28-у добу після твердіння визначають за формулою:

де к – коефіцієнт, що залежить від якості піску: · для дрібного піску к = 1,4; · для середнього к = 1,8; · для крупного к = 2,2. Міцність мішаних розчинів залежить від добавок – вапна, глини, інших тонкомелених мінеральних речовин. Міцність характеризується маркою, що визначається границею міцності при стиску зразків розмірами 7,07 х 7,07 х 7,07 см при температурі 15 – 250С. Зразки виготовляють на водовідштовхувальній основі. При температурі до 100С міцність розчину наростає значно повільніше. Для зведення зовнішніх стін з каменю застосовують змішані розчини (цементно-вапняні, цементно-глиняні) марок М10, М25, М50; для кладки перемичок, простінків, карнизів, стовпів – М100; для виготовлення віброцегляних панелей – М75, М100, М150. Морозостійкість характеризується числом циклів навперемінного заморожування і відтавання зразків-кубів розмірами 7,07 х 7,07 х 7,07 см у насиченому водою стані з втратою маси до 5% і зниженням міцності до 25%. Для зведення стін, зовнішньої штукатурки застосовують розчини марок за морозостійкістю F10, 15, 25, 35, 50, для приміщень з вологими режимами експлуатації F100, 150, 200, 300.

ВИДИ РОЗЧИНІВ

|

||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 661; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.28.164 (0.008 с.) |

,

, ,

,