Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 19. Композиційні матеріалиСодержание книги

Поиск на нашем сайте

1. Азбестоцемент, сировина, виготовлення, властивості, використання у будівництві. 2. Види азбестоцементних виробів. 3. Інші види композитів: фібробетон, бетонополімери, фіброліт, короліт, арболіт, залізобетон, металокераміка, металопластик тощо. До цементних композиційних матеріалів належить азбестоцемент. Це матеріал, утворений внаслідок твердіння раціонально підібраної суміші цементу, азбесту, води. Цемент краще працює на стиск, ніж на розтяг, тому вводять тонковолокнистий азбест в кількості 10 – 25% для покращення фізико-механічних властивостей цементного каменю. Азбестоцемент має такі властивості: · висока міцність при розтягу; · вогнестійкість, · водонепроникність, · морозостійкість, · мала теплопровідність, · мала електропровідність, · крихкість, · короблення при зміні вологості. Номенклатура виробів налічує понад 40 назв: · профільовані листи для покрівель, стін; · плоскі плити для стін; · панелі покрівельні і стінові з теплоізоляційним шаром; · труби напірні і безнапірні; · архітектурно-будівельні вироби; · сантехнічні вироби; · електроізоляційні вироби. Сировина Сировиною для виготовлення азбестоцементних виробів є азбест, цемент, вода, спеціальні добавки. Азбест – група тонковолокнистих мінералів, які складаються з водних та безводних силікатів магнію, кальцію, натрію, які внаслідок механічної дії розпадаються на найтонші волокна. Найчастіше це мінерал групи серпентину – хризотил-азбест [Mg6(Si4O10)(OH)8]3MgO×2SiO2×2H2O. Діаметр волокна азбесту 30 – 40 мкм, границя міцності при розтягу 3000 – 5400 МПа, модуль пружності 158 – 210 ГПа, відносне видовження 2,5%. Після механічної обробки границя міцності і модуль пружності різко знижуються. Rрозт.= 700 – 750 МПа, Е = 80 – 70 ГПа. Під час механічної обробки азбест розпушується на волокна діаметром 10-5мм. Залежно від довжини буває восьми сортів від 0 до 7. Для азбестоцементних виробів використовують азбест 3 – 6 сортів з довжиною волокон 0,3 – 10 мм. Хризотил-азбест лугостійкий, але не кислотостійкий. Має велику питому поверхню, тому значна адсорбція. Методом синтезу виготовляють штучний хризотил-азбест з природних магнезіально-силікатних порід та їх відходів. Можна замінити частину хризотил-азбесту (5 – 30%) іншими органічними волокнистими матеріалами полімери – поліпропілен, поліакрилонітрил, нейлон). В’яжуча речовина (целюлоза, крафт-папір, паперова макулатура, деревина, – портландцемент марок М300, М400, М500. Цементний клінкер повинен бути такого складу: 52% 3Ca×SiO2; 3 – 8% 3CaO×Al2O3; 1% CaO; 5% MgO. Тонкість помелу повинна бути 220 – 320 м2/кг. Тужавіння починається через 1,5 годин, а закінчується через 10 годин. При автоклавній обробці використовують піскуватий портландцемент з додаванням 38 – 45% меленого кварцового піску. Мінералогічний склад – пісок повинен містити не менше 87% SiO2, 3% K2O+Na2O; до 10% глин. У цементному клінкері понад 50%3Ca×SiO2; до 8%3CaO×Al2O3. Питома поверхня 320 – 360 м2/кг. Вода використовується підігріта до 30 – 400С очищена (оборотна). При замішуванні азбесту з цементом і водою утворюється однорідна маса, в якій кожне волокно оточене цементним тістом. Азбест адсорбує Са(ОН)2 і інші продукти гідратації, зменшує концентрацію їх у розчині, тому цементний камінь міцно зв’язує волокна азбесту. Воду використовують підігріту, щоб знизити в’язкість і прискорити формування, а оборотну – щоб знизити тепловтрати, покращити охорону навколишнього середовища.

Спеціальні добавки Високомолекулярні полімери – поліакриламід – для покращення реологічних властивостей азбестоцементної суспензії; прискорення процесу фільтрації і осадження твердої фази; підвищення фізико-механічних властивостей свіжих виробів. · Пластифікатори (ЛСТ) – для підвищення пластичності свіжо сформованих листів під час їх профілювання. · Гідромодифікатори (метилоксипропилцелюлоза, поліоксиетилен, карбоксилітцелюлоза) застосовують для методу екструзії. Добавки пластифікують азбоцементну масу, попереджають водовідділення при ущільненні в екструдері формівної маси. · Гідрофобізуючі речовини (кремнійорганічні рідини) для зниження водопоглинання готових азбоцементних листів. · Барвники, кольорові цементи (графіт, перекис марганцю, оксид хрому, сажа, редоксайд, сурик залізний, ультрамарин) – атмосферостійкі, світлостійкі пігменти з високою барвною здатністю, стійкі щодо продуктів гідратації. Застосовують при виготовленні опоряджувальних і декоративних виробів. · Покриття емалями, лаками (гліфталеві, нітроцелюлозні, перхлорвінілові, кремнійорганічні, хлоркаучукові) для покращення водонепроникності виробів.

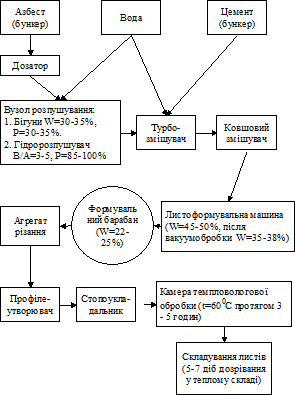

Технологія виготовлення Способи формування: мокрий (суміш містить до 20% твердих сухих компонентів), напівсухий (суміш концентрована – 50 – 60% сухих компонентів), сухий – суміш сухих компонентів, зволоження лише перед остаточним формуванням. Найчастіше застосовують мокрий, найрідше – сухий. Мокрий спосіб виготовлення азбестоцементних хвилястих листів

Виготовлення азбестоцементних труб аналогічне, лише замість формувального барабану використовують знімні качалки. Далі твердіння труб (до 26 годин) відбувається у пароповітряному середовищі на роликових конвеєрах. Труби обертаються навколо своєї осі для збереження циліндричної форми. Остаточне твердіння відбувається в басейні з водою при температурі 200С протягом 3 – 8 діб, в теплих складах при температурі понад 150С, при вологості 70-80%. Напівсухий спосіб. Концентрована маса з вологістю 30-35%. Ущільнення відбувається на пресах. Вироби отримують підвищеної щільності і міцності. Сухий спосіб. Розпушення азбесту і перемішування з піскуватим портландцементом відбувається у сухому стані з наступним зволоженням до вологості 12 – 16% і ущільненням. Твердіння таких виробів відбувається в автоклаві. Властивості азбестоцементу Структура – мікродисперсне армування цементного каменю волокнами азбесту; анізотропність (завдяки різній орієнтації волокон азбесту); значна пористість. Фізико-механічні властивості залежать від активності цементу, вмісту азбесту і його якості, кількісного співвідношення цементу і азбесту, ступеня ущільнення маси, умов і тривалості твердіння. Середня густина азбестоцементу – 1500 – 2200 кг/м3, водопоглинання 15 – 28%, морозостійкість F25 – F100, пористість П=25 – 45%, упоперек шарів Rстиску =10 – 25МПа, вздовж шарів Rстиску =30 – 40 МПа; Rвигину =15 – 42 МПа, Rрозтягу=10 – 25 МПа. Теплостійкість 5000С. Коефіцієнт теплопровідності 0,35Вт/мК. Матеріал майже водонепроникний. Недолік – має малу ударну в’язкість.

|

|||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 350; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.134.161 (0.009 с.) |