Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

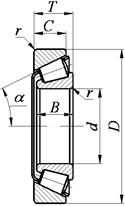

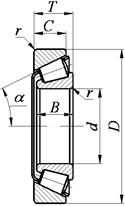

Подшипники роликовые конические однорядные (по ГОСТ 333-79)

| | Обозначение

| d

| D

| B

| C

| T

| r

| Грузо-подъем-ность, kН

| Масса, кг

| Обозначение

| d

| D

| B

| C

| T

| r

| Грузо-подъем-ность, kН

| Масса, кг

| | Сr

| С0r

| Сr

| С0r

| | Особолегкая серия диаметров 1, серия ширин 2.

Угол α = 11÷15º

|

|

|

|

|

|

| 2,5

|

|

| 1,75

| |

|

|

|

|

| 1,82

| |

|

|

|

|

|

| 1,5

| 27,0

| 19,9

| 0,17

|

|

|

|

|

|

| 3,0

| –

| –

| 2,38

| |

|

|

|

|

|

| 32,0

| 23,0

| 0,22

|

|

|

|

|

|

|

|

| 2,90

| |

|

|

|

|

|

| 40,0

| 28,4

| 0,27

|

|

|

|

|

| 3,11

| |

|

|

|

|

| 44,0

| 34,9

| 0,33

|

|

|

|

|

|

|

|

| 5,08

| |

|

|

| –

| –

| 0,36

| Легкая серия диаметров 2, серия ширин 0.

Угол α = 12÷18º

| |

|

|

|

|

|

| 2,0

| 57,0

| 45,2

| 0,54

| |

|

|

| 61,0

| 64,5

| 0,62

|

|

|

|

|

| 11,75

| 1,0

| 10,5

| 6,1

| 0,05

| |

|

|

|

|

|

| 77,6

| 71,6

| 0,83

|

|

|

|

|

| 13,25

| 1,5

| 14,0

| 9,0

| 0,07

| |

|

|

| 78,3

| 75,0

| 0,91

|

|

|

|

|

| 15,25

| 21,0

| 13,0

| 0,12

| |

|

|

|

|

|

|

| 93,0

| 1,34

|

|

|

|

|

| 16,25

| 24,0

| 17,5

| 0,15

| |

|

|

|

|

|

| 2,5

|

|

| 1,63

|

|

|

|

|

| 17,25

| 31,0

| 22,0

| 0,23

|

Продолжение таблицы 11

| Обозна-

чение

| d

| D

| B

| C

| T

| r

| Грузо-подъем-ность, kН

| Масса, кг

| Обозна-

чение

| d

| D

| B

| C

| T

| r

| Грузо-подъем-ность, kН

| Масса, кг

| | Сr

| С0r

| Сr

| С0r

| |

|

|

|

|

| 18,25

| 2,0

| 38,5

| 26,0

| 0,33

|

|

|

|

|

| 31,5

| 3,0

|

| 81,5

| 1,64

| |

|

|

|

|

| 19,75

| 46,5

| 32,5

| 0,45

|

|

|

|

|

| 33,5

| 3,5

|

| 96,5

| 2,00

| |

|

|

|

| 20,75

| 50,0

| 33,0

| 0,48

|

|

|

|

|

| 36,0

|

|

| 2,54

| |

|

|

|

|

| 21,75

| 56,0

| 40,0

| 0,54

|

|

|

|

|

| 38,0

|

|

| 3,09

| |

|

|

|

| 22,75

| 2,5

| 65,0

| 46,0

| 0,71

|

|

|

|

| 40,0

|

|

| 3,63

| |

|

|

|

|

| 23,75

| 78,0

| 58,0

| 0,89

|

|

|

|

|

| 44,5

| 4,0

|

|

| 5,21

| |

|

|

|

|

| 26,25

| 96,0

| 82,0

| 1,33

|

|

|

|

|

| 46,5

|

|

| 5,56

| |

|

|

|

| 27,25

|

| 84,0

| 1,42

|

|

|

|

|

| 51,5

| –

| –

| 8,25

| |

|

|

| 28,25

| 3,0

|

| 95,2

| 1,67

| Средняя серия диаметров 3(6), серия ширин 0.

Угол α = 10÷15º

| |

|

|

|

|

| 30,25

|

|

| 2,10

| |

|

|

|

|

| 32,5

|

|

| 2,52

|

|

|

| 21,0

| 18,5

| 22,25

| 2,0

| 31,5

| 22,0

| 0,24

| |

|

|

|

|

| 37,0

| 3,5

|

|

| 3,80

|

|

|

| 24,0

| 21,0

| 25,25

| 47,5

| 36,6

| 0,37

| |

|

|

|

|

| 43,5

|

|

| 6,20

|

|

|

| 29,0

| 23,0

| 27,25

| 63,0

| 51,0

| 0,57

| |

|

|

|

|

| 45,75

| 4,0

| –

| –

| 8,64

|

|

|

| 31,0

| 27,0

| 32,75

| 2,5

| 76,0

| 61,5

| 0,80

| |

|

|

|

|

| 49,0

|

|

| 10,3

|

|

|

| 33,0

| 28,5

| 35,25

| 90,0

| 67,5

| 1,04

| | Легкая серия диаметров 2(5), серия ширин 0.

Угол α = 12÷16º

|

|

|

| 36,0

| 31,0

| 38,25

|

| 90,5

| 1,34

| |

|

|

| 40,0

| 34,0

| 42,25

| 3,0

| –

| –

| 1,89

| |

|

|

| 20,5

|

| 21,25

| 1,5

|

|

| 0,29

|

|

|

| 44,5

| 36,5

| 45,5

|

|

| 2,43

| |

|

|

|

|

| 24,25

| 2,0

|

|

| 0,45

|

|

|

| 47,5

| 39,0

| 48,5

| 3,5

|

|

| 2,99

| |

|

|

| 23,5

| 24,75

|

|

| 0,58

|

|

|

| 48,0

| 41,0

| 51,0

|

|

| 3,63

| |

|

|

|

|

|

| 0,62

|

|

|

| 51,0

| 43,0

| 54,0

|

|

| 4,44

| |

|

|

|

|

|

| 0,64

|

|

|

| 55,0

| 46,5

| 58,0

|

|

| 5,38

| |

|

|

|

|

| 26,75

| 2,5

|

|

| 0,82

|

|

|

| 59,5

| 49,0

| 61,5

|

|

| 6,40

| |

|

|

|

|

| 29,75

|

|

| 1,19

|

|

|

| 66,5

| 53,5

| 67,5

| 4,0

|

|

| 8,78

| |

|

|

|

|

| 32,75

|

|

| 1,57

|

|

|

| 73,0

| 61,5

| 77,5

|

|

| 13,2

| |

|

|

| 33,25

|

|

| 1,60

|

|

|

| 80,0

| 66,0

| 84,5

|

|

| 17,8

| |

|

|

|

|

| 1,76

|

|

|

| 86,0

| 70,5

| 90,5

|

|

| 21,9

| |

|

|

|

|

| 35,25

| 3,0

|

|

| 2,15

| Средняя серия диаметров 3, серия ширин 0.

Угол α = 20÷30º

| |

|

|

|

|

| 38,5

|

|

| 2,80

| |

|

|

|

|

| 42,5

|

|

| 3,44

|

|

|

|

|

| 18,25

| 2,0

| –

| –

| 0,26

| |

|

|

|

|

| 49,0

| 3,5

|

|

| 5,14

|

|

|

|

|

| 20,75

| 35,0

| 20,6

| 0,39

| |

|

|

|

|

| 56,0

|

|

| 7,37

|

|

|

|

|

| 22,75

| 2,5

| 45,0

| 29,0

| 0,52

| |

|

|

|

|

| 61,5

|

|

| 9,20

|

|

|

|

|

| 25,25

| 56,0

| 37,0

| 0,77

| |

|

|

|

|

| 67,75

| 4,0

|

|

| 11,8

|

|

|

|

|

| 29,25

| 3,0

| 80,0

| 53,0

| 1,24

| |

|

|

|

|

| 71,75

|

|

| 14,9

|

|

|

|

|

| 31,5

| 92,0

| 58,0

| 1,58

| |

|

|

|

|

| 77,0

|

|

| 18,0

|

|

|

|

|

| 33,5

| 3,5

|

| 61,0

| 1,91

| | Средняя серия диаметров 3, серия ширин 0.

Угол α = 10÷14º

|

|

|

|

|

| 36,0

|

| 70,0

| 2,40

| |

|

|

|

|

| 40,0

|

| 93,0

| 3,50

| |

|

|

|

|

| 16,25

| 2,0

| 26,0

| 17,0

| 0,17

|

|

|

|

|

| 44,5

| 4,0

|

|

| 4,70

| |

|

|

|

|

| 18,25

| 33,0

| 23,2

| 0,25

| Средняя серия диаметров 3, серия ширин 1.

Угол α = 25÷30º

| |

|

|

|

|

| 20,75

| 43,0

| 29,5

| 0,46

| |

|

|

|

|

| 22,75

| 2,5

| 54,0

| 38,0

| 0,50

|

|

|

|

|

| 56,5

| 4,0

|

|

| 8,80

| |

|

|

|

|

| 25,25

| 66,0

| 47,5

| 0,70

|

|

|

|

|

| 67,5

|

|

| 15,4

| |

|

|

|

|

| 27,25

| 83,0

| 60,0

| 1,01

|

|

|

|

|

| 77,0

| 5,0

|

|

| 23,0

| |

|

|

|

|

| 29,25

| 3,0

|

| 75,5

| 1,33

| | | | | | | | | | | | Примечания: 1) Технические требования – по ГОСТ 520-89.

2) Пример условного обозначения роликового конического однорядного подшипника особолегкой серии диаметров 1, серии ширин 2 с d = 70 мм, D = 110 мм, T = 25 мм:

Подшипник 2007114 ГОСТ 333-79

|

Таблица 12

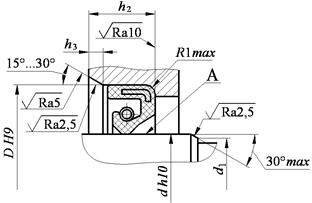

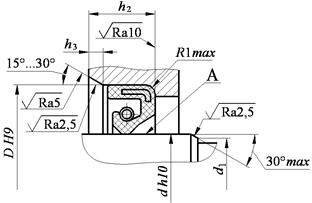

Резиновые армированные манжеты для валов (по ГОСТ 8752-79)

|

1 – корпус;

2 – каркас;

3 – пружина.

Манжеты изготавливаются в двух исполнениях:

1 – с механически обработанной кромкой;

2 – с формованной кромкой.

| | Диаметр вала d

| D

| h

| h 1, не более

| Диаметр вала d

| D

| h

| h 1, не более

| Диаметр вала d

| D

| h

| h 1, не более

| Диаметр вала d

| D

| h

| h 1, не более

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| | Примечания: 1) Конструкция уплотнительных узлов с применением резиновых армированных манжет представлена в табл. 13.

2) Группу резины выбирают по ГОСТ 8752-79 в зависимости от условий работы. Марки резин, применяемых для изготовления манжет представлены в табл. 14.

3) Пример обозначения манжеты типа 1, исполнения 1, для вала диаметром d = 50 мм с наружным диаметром D = 70 мм из резины группы 3 (на основе нитрильного синтетического каучука):

Манжета 1.1-50´70-3 ГОСТ 8752-79

| | | | | | | | | | | | | | | | | | |

Таблица 13

Уплотнительные узлы с применением манжет по ГОСТ 8752-79

| d

| d-d 1

| d

| d-d 1

| | До 10

| 1,5

| Св. 50 до 70

|

| | Св. 10 до 20

|

| Св. 70 до 95

| 4,5

| | Св. 20 до 30

| 2,5

| Св. 95 до 130

| 5,5

| | Св. 30 до 40

|

| Св. 130 до 240

|

| | Св. 40 до 50

| 3,5

|

|

| | Высота манжеты h

| h 2

| h 3

| Высота манжеты h

| h 2

| h 3

| |

| 6,5

|

|

| 14,5

|

| |

| 8,5

|

| 18,5

| 2,5

| |

|

| 1,5

|

|

|

| | Примечания: 1) Шероховатость поверхности A по ГОСТ 2789 при скорости скольжения:

до 5 м/сек – Ra от 0,63 до 0,32;

свыше 5 м/сек – Ra от 0,32 до 0,16.

2) Твердость поверхности трения A на валу, не менее, при скорости скольжения:

до 4 м/сек – HRC 30;

свыше 4 м/сек – HRC 50.

3) При запыленности и загрязненности внешней среды перед манжетой необходимо устанавливать дополнительные защитные устройства: пыле-, грязесъемные манжеты, сальниковые набивки, лабиринтные уплотнения, отражатели и т.п.

4) Перепрессовка манжет (выпрессовка из посадочного отверстия и повторная запрессовка этой же манжеты) не допускается.

При сборке и испытаниях узла допускается пятикратная переборка без выпрессовки манжеты из отверстия.

В процессе эксплуатации переборка уплотнительного узла не допускается.

| | | | | | | | | | | | |

Таблица 14

Марки резин, применяемых при изготовлении манжет по ГОСТ 8752-79

| Тип эластомера

| Группа резины

| Шифр резины

| Рабочая темпера-тура, ºС

| Условная прочность, МПа,

не менее

| Относительное удлинение в момент разрыва, %, не менее

| | Бутадиен-нитрильный каучук

|

| 7-ИРП-1068-3с; 7-ИРП-1068-24; 51-1455

| -45…+100

| 9,8

|

| |

| 7-4004-112; 7-4004-4М

| -30…+100

| 9,8

|

| |

| 7-В-14-1; 51-1666-2

| -60…+100

| 9,8

|

| | Фторкаучук

|

| ИРП-1314-1; ИРП-1314-1с

| -45…+150

| 19,6

|

| |

| ИРП-1316; ИРП-1287; 51-1435

| -20…+170

| 11,8

|

| | Силиконовый каучук

|

| ИРП-1401

| -55…+150

| 6,4

|

|

Таблица 15

Сальниковые кольца и канавки для них

| Перед установкой кольца рекомендуется пропитывать разогретой смесью из универсальной среднеплавкой смазки (85%) и чешуйчатого графита (15%)

| | Диаметр вала dв

| Кольцо

| Канавка

| Диаметр вала dв

| Кольцо

| Канавка

| | d

| D

| b

| D1

| d1

| b1

| b2

| d

| D

| b

| D1

| d1

| b1

| b2

| |

|

|

| 2,5

|

|

|

| 3,0

|

|

|

| 5,0

|

|

|

| 5,5

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| 6,0

|

|

|

| 7,1

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

| 3,5

|

|

|

| 4,3

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| 7,0

|

|

|

| 8,3

| |

|

|

|

|

|

|

|

|

|

| |

|

|

| 5,0

|

|

|

| 5,5

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| 8,5

|

|

|

| 9,6

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| 9,5

|

|

|

| 11,1

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

| 12,7

| | Примечания: 1) Пример обозначения сальникового кольца из полугрубошерстного войлока D = 52 мм, d = 39 мм, b = 5мм:

Кольцо Æ52/Æ39 Войлок ПС5 ГОСТ6308-71

2) Сведения по пропитке кольца указываются в технических требованиях чертежа.

| | | | | | | | | | | | | | | | | | |

Список литературы

1. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 1. – М.: «Машиностроение», 1980 – 728 с.

2. Бабкин А.И., Руденко А.В. Детали машин и основы конструирования. Учебное пособие для студентов заочной формы обучения специальности 180103. V семестр. – Северодвинск: РИО Севмашвтуза, 2007 – 106 с.

3. Бабкин А.И., Руденко А.В. Детали машин и основы конструирования Учебное пособие для студентов заочной формы обучения специальности 180103. VI семестр. – Северодвинск: РИО Севмашвтуза, 2007 – 125 с.

4. Бабкин А.И. Проектирование цилиндрических и конических зубчатых передач. Учебно-методическое пособие для курсового проектирования. – Северодвинск: РИО Севмашвтуза, 2006 – 70 с.

5. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин – М.: Высшая школа, 2001 – 447 с.

6. Иванов М.Н. Детали машин – М.: Высшая школа, 1991 – 383 с.

7. Иосилевич Г.Б. Детали машин – М.: Машиностроение, 1988 – 368 с.

8. Курмаз Л.В., Скойбеда А.Т. Детали машин. Проектирование – Минск.: УП «Технопринт», 2002 – 290 с.

9. Решетов Д.Н. Детали машин – М.: Машиностроение, 1989 – 496 с.

10.Шейнблит А.Е. Курсовое проектирование деталей машин – Калининград.: Янтар. сказ, 2004 – 454 с.

11.Шелофаст В.В. Основы проектирования машин – М.: Изд-во АПМ, 2000 – 472 с.

Бабкин Александр Иванович

|