Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация и основы расчета массообменных аппаратовСодержание книги

Поиск на нашем сайте

Массообменные аппараты могут подразделяться по различным признакам: по способу организации процесса: — периодические, — непрерывные; по расположению в пространстве: — вертикальные, — горизонтальные, — наклонные; по давлению в аппарате: — атмосферное, — под избыточным давлением, — под вакуумом; по назначению: абсорберы, перегонные аппараты, ректификационные колонны, экстракторы, адсорберы, сушилки, кристаллизаторы и т.д.; по способу организации контакта фаз: — с непрерывным контактом фаз (плёночные, насадочные), — со ступенчатым контактом фаз (тарельчатые); по конструкции (будет рассматриваться при изучении конкретных типовых процессов).

1.7.1 Технологический расчет аппарата с непрерывным контактом фаз

Большинство массообменных процессов проводят в цилиндрических вертикальных аппаратах (колоннах) непрерывного действия. Технологический расчёт заключается в определении основных размеров аппарата, для колонны это диаметр D и высота Н. Исходными данными при проектном расчёте являются: - расход одной из фаз

Определяются в ходе расчёта: - конечная концентрация Расчёт ведётся п основному уравнению массопередачи:

Согласно этому уравнению, для нахождения F необходимо найти количество распределяемого компонента, переходящего из одной фазы в другую за единицу времени

Определение Запишем уравнение материального баланса для распределяемого вещества для аппарата в целом:

По известным Задаваясь произвольным значением

Точка (

Надо, чтобы

Определение скорости движения фаз и диаметра аппарата Расчётные формулы:

Здесь

Расчёт коэффициента массопередачи

Обычно, по критериальным уравнениям для

Определение требуемой межфазной поверхности F По основному уравнению массопередачи определяется требуемая межфазная поверхность:

Нахождение высоты аппарата Н Рабочий объём аппарата Далее

Проблема состоит в определении При плёночном течении жидкости по стенкам цилиндрического аппарата и контакте её с газовым потоком имеем:

Для насадочного аппарата величину а можно выразить через удельную поверхность насадки

Величина

Таким образом, проектный расчёт аппарата с непрерывным контактом фаз в первом приближении завершён, D и Н найдены. Остаётся вопрос, оптимальны ли размеры аппарата? Критерием оптимальности могут служить затраты на проведение процесса. При заданных характеристиках первой фазы ( В качестве первого параметра оптимизации берём расход второй фазы В качестве второго параметра оптимизации возьмём фиктивную скорость

Варьирование значениями параметров оптимизации позволяет спроектировать аппарат, обеспечивающий минимальные затраты на проведение процесса.

1.7.2 Технологический расчет аппарата со ступенчатым контактом фаз.

Особенность – существенная дискретная неоднородность удельной поверхности контакта фаз по высоте аппарата. Кроме того, в большинстве случаев для них не приемлемо допущение о параллельном движении фаз в режиме идеального вытеснения, которое использовалось при выводе основного уравнения массопередачи.

на примере тарельчатой колонны с противоточным N движением газовой и жидкой фаз (рис.5.9). yN xN Расход жидкой фазы определяется по формуле (1.56). N-1 Исходя из материального баланса каждому значению L yN-1 xN-1 соответствует значение хн, на L имеются ограничения

y l +1 x l +1 уравнениям (1.57).

у l -1 x l -1 у2 х2 Рис. 5.9. Изменение концентраций фаз по высоте 1 тарельчатой колонны. y1 x1

Высоту колонны можно связать с числом тарелок N и межтарельчатым расстоянием hм:

Величина Основная задача – определение N, обеспечивающих необходимый перенос распределяемого компонента из одной фазы в другую. Для этого вводится понятие эффективности тарелки по Мэрфри (КПД тарелки)

где Если Следует отметить, что при этом составы фаз рассматриваются в различных сечениях аппарата (

Потарелочный расчёт колонны. Это аналитический метод определения N основан на решение уравнений материального баланса, равновесия и использования эффективности по Мэрфи для каждой тарелки. Для нижней тарелки под номером 1составы фаз известны Уравнение равновесия Уравнение Мэрфри Уравнение рабочей линии Находим составы фаз для тарелки 2. Далее, также для 3 тарелки и т.д. …

… Расчёт заканчивается при значении l, для которого начинает выполняться условие

Для ориентировочных расчётов, выполняемых вручную, используют упрощенные графические способы нахождения числа тарелок.

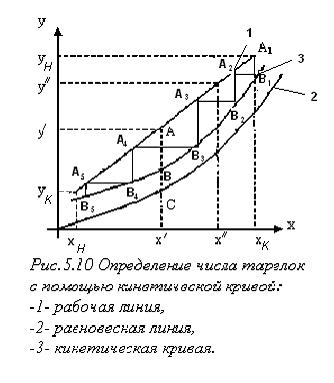

Определение числа тарелок с помощью кинетической кривой.

Эффективность по Мэрфри рассчитывается не для каждой тарелки, а лишь для нескольких сечений колонны, аналитическое решение уравнений (1.64-1.69) заменяется графическим. Алгоритм следующий: — строятся рабочая и равновесная линии; — для нескольких сечений аппарата (нескольких рабочих концентраций — эти отрезки делят в отношении, равному коэффициенту Мерфри Например — на диаграмме х – у наносятся точки — из точки

Определение числа тарелок с помощью КПД колонны

КПД колонны:

где

АБСОРБЦИЯ.

Абсорбцией называется процесс поглощения газов или паров из газовых или парогазовых смесей жидким поглотителем – абсорбентом. Если поглощаемый газ – абсорбтив – химически не взаимодействует с абсорбентом, то такая абсорбция физическая, если же абсорбтив образует с абсорбентом химическое соединение, то такой процесс называется хемосорбцией. Физическая абсорбция обратима, выделение поглощаемого газа из раствора – десорбция. Сочетание абсорбции и десорбции позволяют многократно использовать поглотитель и выделять поглощённый газ в чистом виде. Абсорбция применяется: — для получения готового продукта (абсорбция — для выделения ценных компонентов из газовых смесей (абсорбция бензола из коксового газа, абсорбция ацетилена из газов крекинга или пиролиза природного газа и т.д.), при этом абсорбцию проводят в сочетании с десорбцией; — для очистки газовых выбросов от вредных примесей; — для осушки газов.

|

|||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 848; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.166.207 (0.011 с.) |

, начальная и конечная концентрация распределяемого компонента в ней

, начальная и конечная концентрация распределяемого компонента в ней  и

и  .

. - начальная концентрация распределяемого компонента в другой фазе

- начальная концентрация распределяемого компонента в другой фазе  .

. и расход второй фазы

и расход второй фазы  .

.

, среднюю движущую силу

, среднюю движущую силу  ; и коэффициент массопередачи

; и коэффициент массопередачи  . Формула получена для случая

. Формула получена для случая  .

. (1.56)

(1.56) . По уравнению

. По уравнению  найти

найти  невозможно.

невозможно. существует ограничение, связанное с направлением процесса массопередачи. Допустим, надо организовывать процесс переноса распределяемого компонента из фазы у в фазу х. Условие его проведения у > y* = mx (рис.5.8).

существует ограничение, связанное с направлением процесса массопередачи. Допустим, надо организовывать процесс переноса распределяемого компонента из фазы у в фазу х. Условие его проведения у > y* = mx (рис.5.8).

,

,

(1.57)

(1.57) ,

,  - объёмные расходы фаз;

- объёмные расходы фаз;  ,

,  - фиктивные скорости фаз, отнесенные ко всей поперечной площади аппарата. По D подбираем по каталогу колонных аппаратов Dкат и далее уточняют фиктивные скорости. Реальные скорости отличаются от фиктивных.

- фиктивные скорости фаз, отнесенные ко всей поперечной площади аппарата. По D подбираем по каталогу колонных аппаратов Dкат и далее уточняют фиктивные скорости. Реальные скорости отличаются от фиктивных.

- расчётная формула.

- расчётная формула. находим

находим  и

и  . Если есть решение дифференциальных уравнений ещё лучше. Эмпирические зависимости, обычно, имеют границы применения. Коэффициент распределения m обычно находят экспериментально.

. Если есть решение дифференциальных уравнений ещё лучше. Эмпирические зависимости, обычно, имеют границы применения. Коэффициент распределения m обычно находят экспериментально. (1.58)

(1.58) , где а – удельная поверхность контакта фаз

, где а – удельная поверхность контакта фаз  .

. (1.59)

(1.59) .

. (1.60)

(1.60) и долю активной поверхности

и долю активной поверхности  :

: (1.61)

(1.61) может быть и больше единицы за счёт образования волн на поверхности плёнки и брызг жидкости при высоких скоростях газового потока.

может быть и больше единицы за счёт образования волн на поверхности плёнки и брызг жидкости при высоких скоростях газового потока. . При увеличении

. При увеличении  и

и

массообменного аппарата со ступенчатым контактом фаз

массообменного аппарата со ступенчатым контактом фаз

l

l

(1.62)

(1.62) , являясь одним из параметров оптимизации, в первом приближении мажет определяться из условия максимально допустимого уноса капель газовым потоком. Для различных типов тарелок имеются соотношения связывающие величину уноса е с

, являясь одним из параметров оптимизации, в первом приближении мажет определяться из условия максимально допустимого уноса капель газовым потоком. Для различных типов тарелок имеются соотношения связывающие величину уноса е с  и скоростью газовой фазы

и скоростью газовой фазы  жидкости на 1 кг газа.

жидкости на 1 кг газа. , характеризующее степень достижения равновесия между уходящими с тарелки фазами:

, характеризующее степень достижения равновесия между уходящими с тарелки фазами: (1.63)

(1.63) - концентрация распределяемого компонента в газовой фазе, равновесная с уходящим с l -ой тарелки потоком жидкости. Аналогичным образом можно найти

- концентрация распределяемого компонента в газовой фазе, равновесная с уходящим с l -ой тарелки потоком жидкости. Аналогичным образом можно найти  , используя концентрации жидкой фазы.

, используя концентрации жидкой фазы. , то такую тарелку называют теоретической. Т.е. имеем такой объём аппарата, концентрация распределяемого вещества на выходе из которого

, то такую тарелку называют теоретической. Т.е. имеем такой объём аппарата, концентрация распределяемого вещества на выходе из которого  равна равновесной концентрации на входе в него:

равна равновесной концентрации на входе в него:  . В этом объёме аппарата происходит процесс полного (теоретического) обмена распределяемого вещества между обеими фазами.

. В этом объёме аппарата происходит процесс полного (теоретического) обмена распределяемого вещества между обеими фазами. - над l -ой тарелкой,

- над l -ой тарелкой,  - под ней). Таким образом, в любом поперечном сечении аппарата равновесие не достигается

- под ней). Таким образом, в любом поперечном сечении аппарата равновесие не достигается  , иначе отсутствовала бы движущая сила массопередачи.

, иначе отсутствовала бы движущая сила массопередачи.

(1.64)

(1.64) (1.65)

(1.65) (1.66)

(1.66) (1.67)

(1.67) (1.68)

(1.68) (1.69)

(1.69) , при этом число тарелок N= l. Поскольку число тарелок в аппарате может достигать сотни и более, данный алгоритм необходимо реализовать на компьютере.

, при этом число тарелок N= l. Поскольку число тарелок в аппарате может достигать сотни и более, данный алгоритм необходимо реализовать на компьютере. ;

;  ;

;  ) определяют отрезки

) определяют отрезки

и находят величины.

и находят величины.

:

:  (1.70)

(1.70) и т.д. Соединяя их получим кинетическую кривую.

и т.д. Соединяя их получим кинетическую кривую. спускаемся по лестнице до тех пор, пока для точки В l не выполнится условие

спускаемся по лестнице до тех пор, пока для точки В l не выполнится условие  . На этом построение заканчивается, необходимое число тарелок в колонне

. На этом построение заканчивается, необходимое число тарелок в колонне  .

.

(1.71)

(1.71) - теоретическое число тарелок, N – действительное число тарелок. Величина

- теоретическое число тарелок, N – действительное число тарелок. Величина  находится из опыта. Найти

находится из опыта. Найти  опытным путём достаточно сложно. Необходимы данные по идентичной колонне.

опытным путём достаточно сложно. Необходимы данные по идентичной колонне. в производстве серной кислоты, абсорбция HCl, оксидов азота водой в производстве азотной кислоты);

в производстве серной кислоты, абсорбция HCl, оксидов азота водой в производстве азотной кислоты);