Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет поясных сварных швов.Содержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Полки составных сварных балок соединяют со стенкой на заводе автоматической сваркой. Сдвигающая сила на единицу длины

Для стали С245 по табл. 55* СНиП II-23-81* принимаем электроды Э-42. Определим требуемую высоту катета Кf поясного шва "в лодочку". 1. Расчет по металлу шва. Коэффициент глубины провара шва bf =0,9 (СНиП II-23-81*, табл.34) Коэффициент условия работы g wf = 1 (СНиП II-23-81*, пп. 11.2) Расчетное сопротивление металла R wf =180 МПа (СНиП II-23-81*, табл.56) b f g wf R wf = 0,9× 1×18= 16,2 кН/см2 2. Расчет по металлу границы сплавления. Коэффициент глубины провара шва bz =1,05 (СНиП II-23-81*, табл.34) Коэффициент условия работы g wz = 1 (СНиП II-23-81*, пп. 11.2) Расчетное сопротивление металла R wz =0,45 R un = 0,45 ×370 = 166,5 МПа bz g wz R wz = 1,05 1×16,65 = 17,48 кН/см2 Сравнивания полученные величины, находим (b g w R w)min = 16,2 кН/см2 Высота катета поясного шва должна быть не менее

kf ≥ 3 мм По толщине наиболее толстого из свариваемых элементов (tf = 20мм) по табл. 38 СНиП II-23-81*, принимаем kf = 6 мм. Монтажный стык на высокопрочных болтах. Балка двутавровая составлена из трех прокатных листов следующего сечения: стенка – 1560×10 мм с площадью Аw = 156 см2; два пояса – 500×20 мм с площадью Аf = 100 см2 каждый. Максимальный изгибающий момент в середине балки M max= 4808,35 кН·м, поперечная сила отсутствует (Q = 0). Момент сопротивления балки Ix = 1544568 см4; момент инерции стенки Iw = 316368 см4. Способ регулирования натяжения высокопрочных болтов – по моменту закручивания M. Способ обработки поверхностей – газопламенный.

Рис. Монтажный стык сварной балки на высокопрочных болтах Монтажные стыки на высокопрочных болтах выполняются с накладками (по три на каждом поясе и по две на стенке). Площади сечения накладок должны быть не меньше площадей сечения перекрываемых ими элементов. Рекомендуемые к применению в конструкциях средней мощности высокопрочные болты с диаметрами 16; 20; 24 и 30 мм. Принимаем болты db = 24 мм. Диаметр отверстия d под болт делается на 2…3 мм больше db. Назначаем отверстие d = 26 мм. Размещение болтов производится согласно требованиям (см. табл. 10.23). Минимальное расстояние между центрами болтов (шаг болтов) в расчетных соединениях определяется условиями прочности основного металла и принимается в любом направлении равным a min = 2,5 d = 2,5 · 26 = 65 мм. Принимаем а = 70 мм. Максимальное расстояние между болтами определяется устойчивостью сжатых частей элементов в промежутках между болтами (в крайних рядах при отсутствии окаймляющих уголков a max ≤ 12 t min = 12 · 10 = 120 мм, где t min– толщина наиболее тонкого наружного элемента) и обеспечением плотности соединения: Минимальное расстояние от центра болта до края элемента для высокопрочных болтов в любом направлении усилия с min ≥ 1,3 d = 1,3 · 26 = 33,8 мм. Принимаем с = 50 мм. Ширина верхней накладки пояса принимается равной ширине пояса балки bnf = bf = 500 мм. Ширина каждой нижней накладки пояса определяется: b′nf = [ bf – (tw + 2 kf + 2Δ)] / 2 = [500 – (10 + 2 ∙ 7 + 2 ∙ 10)] / 2 = 228 мм, где Δ = 10…15 мм – конструктивный зазор. Толщина каждой накладки пояса tnf=tf / 2 + 2 = 20 / 2 + 2 = 12 мм. Принимаем верхнюю накладку из листа 500´12 мм с площадью сечения Аnf = 60 см2 и две нижних накладки из листа 228´12 мм с площадью сечения А′ nf = 27,4 см2. Суммарная площадь накладок Аn = Аnf + 2 А′ nf = 60 + 2 ∙ 27,4 = 114,8 см2 > Аf = 100 см2. Горизонтальные болты располагаем в 4 ряда на одной полунакладке. Определяем длину (высоту) двух вертикальных накладок: lnw = hw – 2(tnf + Δ) = 1560 – (12 + 10) = 1538 мм. Ширина вертикальных накладок bnw = 2 а + δ + 4 c = 2 · 70 + 10 + 4 · 50 = 350 мм, где δ = 10 мм – зазор между элементами. Толщину одной вертикальной накладки tnw принимаем равной толщине стенки tw за вычетом 2 мм (tnw = 8 мм). Максимальное расстояние между крайними горизонтальными рядами болтов (с учетом расстояния до края элемента с = 50 мм) а 1= 1538 – 2 ∙ 50 = 1438 мм. Стык осуществляем высокопрочными болтами db = 24 мм из стали 40Х «селект», имеющей наименьшее временное сопротивление: Rbun = 1100 МПа = 110 кН/см2 (см. табл. 10.28). Расчетное усилие Qbh, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, определяется по формуле

где Abn = 3,52 см2 – площадь сечения нетто болта db = 24 мм (см. табл. 10.26);

gb – коэффициент условий работы соединения, зависящий от количества болтов в соединении. Определяем:

Расчет стыков поясов и стенки производим раздельно. Приравнивая кривизну балки в целом Момент инерции стенки Iw = 316368 см4. Момент инерции поясов

Изгибающий момент в стенке

Изгибающий момент в поясах

Расчет стыка пояса. Расчетное усилие в поясе определяется по формуле

Количество болтов n на каждую сторону от центра стыка балки для прикрепления накладок пояса определяем по формуле

где ks = 2 – количество поверхностей трения соединяемых элементов. Принимаем 12 болтов и размещаем их согласно рис. 10.41. Длина горизонтальных накладок назначается конструктивно из условия размещения болтов: lnf = 2 (n 1 a + 2 c) + δ = 2 (2 70 +2 ∙ 50) + 10 = 490 мм, где n 1 = (3 – 1) – количество рядов болтов на полунакладке за минусом 1. Расчет стыка стенки. Расчетный момент, приходящийся на стенку, уравновешивается суммой внутренних пар усилий, действующих на болты. Максимальное горизонтальное усилие N max от изгибающего момента, действующее на каждый крайний наиболее напряженный болт, не должно быть больше несущей способности Qbhks. Условие прочности соединения N max = Mw a max / (m Σ ai 2) ≤ Qbh ks γс, где аi –соответствующее расстояние между парами сил в болтах; a max = a 1 – максимальное расстояние между крайними горизонтальными рядами болтов; m – число вертикальных рядов болтов на полунакладке. Для определения числа рядов болтов по вертикали k и назначения их шага а вычисляем коэффициент стыка: a = Mw /(ma max Qbhks) = 98488 / (2 × 143,8 × 101,64 × 2) = 1,68. Принимаем по табл. 10.30 число горизонтальных рядов болтов k = 8. Определяем шаг болтов по вертикали: a = a max/(k – 1) = 143,8/ (8 – 1) = 20,54см.

Таблица 10.30 Коэффициенты стыка стенки балок a

Шаг a округляется до 5 мм и должен укладываться целое число раз в расстояние между крайними рядами болтов a 1. Окончательно принимаем по высоте накладки 8 рядов болтов с шагом а = 200 мм, что меньше a max = 208 мм. Максимальное расстояние между крайними горизонтальными рядами болтов а 1 = (8 – 1) ∙ 200 = 1400 мм и а 2 = 1000 мм, а 3 = 600 мм, а 4 = 200 мм (см. рис. 10.41). Длина вертикальных накладок (при с = 35мм > с min = 33,8 мм) lnw =(k – 1) a + 2 c = (8 – 1) 200 + 2 ∙ 35= 1470 мм. Проверяем стык стенки по прочности наиболее нагруженного болта: N max = 984,88 · 1,4 / [2 (1,42 + 12 + 0,62 + 0,22)] = = 201,73 кН < Qbh ks γс = 101,64 · 2 · 1 = 203,28 кН. Условие выполняется.

Сопряжение вспомогательной балки с главной производится через рёбра жёсткости. Опорная реакция вспомогательной балки равна:

Принимаем болты нормальной точности, класс по прочности – 5,6, диаметром 20 мм. Расчетное сопротивление срезу болтов для принятого класса прочности Rbs = 190 Мпа. Расчетные усилия, которые может выдержать один болт работающий на срез: Nb = Rbs × gb × A × ns, где Rbs = 190 МПа, gb = 1 – коэффициент условия работы, ns = 1 – число срезов болта. Схема сопряжения вспомогательной балки с главной. А = pd2/4 = 3,14см2 – расчетная площадь сечения болта Nb = 19 × 1 × 3,14 × 1= 59,66 кН. Требуемое количество болтов в соединении

Принимаем соединение на 6-ти болтах. Болты расставляем в соответствии со СниП(т.39).

Рис.28 5.6 Расчет опорного ребра жесткости главной балки. Сопряжение балки со стальной колонной осуществляется путем примыкания ее сбоку к колонне. Конец балки в месте опирания укрепляют опорными ребрами, считая при этом, что вся опорная реакция передается с балки на колонну через эти опорные ребра жесткости. Ребра жесткости надежно прикрепляют к стенке балки сварными швами, а торцы ребер строгают для непосредственной передачи опорного давления на стальную колонну. При этом ось опорного ребра необходимо совмещать с осью полки колонны. Толщина опорного ребра определяется из расчета на смятие его торца

где N =Ra+P/2=1077.5+23.39=1100.89 кН – опорная реакция; P=46.78 кН- вес балки

Определим площадь сечения ребра

Принимаем ширину опорного ребра bp=30см, толщину tp=33.67/30=1.12 мм. Из конструктивных соображений принимаем ребро 30х1.2 см. Площадь сечения ребра: Ap=30*1.2=36 см. Выступающую часть ребра принимаем 15 мм. Проверка ребра на устойчивость. Площадь расчетного сечения ребра:

где

Радиус инерции сечения ребра Гибкость ребра

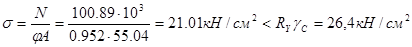

j=0,952 Проверка опорного ребра на устойчивость:

Рассчитаем прикрепление опорного ребра к стенке балки сваркой электродами Э-42 (табл. 55* СНиП II-23-81*). По табл. 56* СНиП II-23-81* принимаем Rwf=180 МПа=18,0 кН/см2, Rwz=0,45Run=0,45·370=166,5МПа=16,65 кН/см2, βf=0,9, βz=1,05. βf *Rwf=0,9·18=16.2 кН/см2; βz *Rwz=1,05·16,65=17,48 кН/см2; 16.2<17,48 Определим катет сварных швов

Т.к. толщина более толстого элемента 11 мм, то кmin=5 мм (табл. 38 СНиП II-23-81*), Проверяем длину рабочей части шва:

53,55<156 см. Ребро привариваем стенке по всей высоте сплошными швами.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 2120; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.008 с.) |

=>

=>

– расчетное сопротивление растяжению высокопрочного болта;

– расчетное сопротивление растяжению высокопрочного болта; – коэффициент трения при газопламенном способе обработке поверхностей (см. табл. 10.29).

– коэффициент трения при газопламенном способе обработке поверхностей (см. табл. 10.29). – коэффициент надежности, принимаемый при статической нагрузке и разности номинальных диаметров отверстий и болтов

– коэффициент надежности, принимаемый при статической нагрузке и разности номинальных диаметров отверстий и болтов  с использованием регулирования натяжения болтов по М при газопламенном способе обработки поверхностей;

с использованием регулирования натяжения болтов по М при газопламенном способе обработки поверхностей;

(здесь r – радиус кривизны) кривизне ее составляющих – стенки Mw / (EIw) и поясов Mf / (EIf), находим изгибающие моменты в стенке Mw и поясах Mf, которые распределяются пропорционально их жесткостям, соответственно EIw и ЕIf.

(здесь r – радиус кривизны) кривизне ее составляющих – стенки Mw / (EIw) и поясов Mf / (EIf), находим изгибающие моменты в стенке Mw и поясах Mf, которые распределяются пропорционально их жесткостям, соответственно EIw и ЕIf.

RP = 327 МПа – расчетное сопротивление стали смятию торцевой поверхности;

RP = 327 МПа – расчетное сопротивление стали смятию торцевой поверхности;

.

.

.

. Коэффициент продольного изгиба при lХ = 23,25

Коэффициент продольного изгиба при lХ = 23,25

.

.