Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сооружения для бурения и освоения морских скважинСодержание книги

Поиск на нашем сайте

МОРСКИЕ НЕФТЕГАЗОПРОМЫСЛОВЫЕ СООРУЖЕНИЯ

Лекция № 1 Сооружения для бурения и освоения морских скважин 1.1. Этапы развития: 1.1.1. Первыми начали осваиваться н/г залежи, частично уходящие в море. Технология сводилась к простому «увеличению» суши путём засыпки мелководных участков, с которых традиционным способом и бурились отдельные скважины. 1.1.2. Затем, стали строить эстакады, вдоль которых возводились приэстакадные площадки, с которых и бурилось по нескольку скважин на небольшом расстоянии друг от друга. Однако, при глубинах моря свыше 10 м и значительном удалении от берега данная технология становилась неэффективной. Подобный подход применим также и на заболоченных и периодически заливаемых участках суши и территорией с вечной мерзлотой. 1.1.3. После эстакад началось строительство отдельных небольших оснований под буровые вышки и оборудование. 1.1.4. Дальнейший прогресс позволил перейти на отдельных основаниях к бурению куста скважин методом наклонно – направленного бурения. 1.1.5. Затем, появились основания кессонного типа, погруженные на дно моря – так называемые погружные основания. 1.1.6. Наконец, для ускорения освоения месторождений была создана технология бурения с морских плавучих буровых установок (МПБУ). 1.1.7. Для арктических морей, где ледовый покров сохраняется свыше 10 месяцев, разрабатываются подводные буровые суда. Причём, разведочные скважины бурятся, как правило, с МПБУ, а эксплуатационные – преимущественно со стационарных платформ. В настоящее время создано несколько конструкций МПБУ, предназначенных для разных глубин моря: - погружные; - самоподъёмные; - полупогружные; - буровые суда. При этом, погружные и самоподъёмные МПБУ опираются на дно, а полупогружные и буровые суда фиксируются на точке бурения либо с помощью якорных систем, либо путём динамического позиционирования; т.е. удержания МПБУ на точке специальными двигателями с помощью спутниковой навигации. Передвижные погружные буровые установки (ПБУ). При глубинах моря меньше 2,14 м подобные установки работать не могут. Максимальная глубина (на сегодняшний день), доступная подобным устройствам, составляет 55 м. Первая подобная установка, способная работать на глубинах до 10 м, была принята в эксплуатацию в 1948 г. Затем, последовала серия из 30 погружных буровых установок, различающихся элементами для передвижения и фиксации. Все они были предназначены для бурения разведочных скважин на мелководье в диапазоне глубин от 2 до 20 (некоторые до 50) м. Все ПБУ имеют подводный корпус или понтон, на который опираются колонны (рис.1).

Если диаметры колонн невелики (1 – 2 м), то они не могут обеспечить остойчивость ПБУ при погружении на дно. Поэтому, приходится заполнять понтон водой так, чтобы он накренился и одним краем коснулся дна. Затем, понтон заполняют водой полностью и он ложится на дно всей поверхностью. Если, диаметр колонн значителен (4 – 8 м), то понтон и верхняя палуба перемещаются параллельно поверхности воды в нужную точку. Затем, понтон равномерно заполняют водой и он ложится на дно. При этом, никакой якорной системы для удержания ПБУ на точке бурения, как правило, не требуется. Для подъёма ПБУ со дна требуется система размыва грунта под днищем понтона для уменьшения сил присоса. В настоящее время в мире насчитывается около 60 ПБУ, принадлежащих примерно 20 компаниям, которые, чаще всего, сдаются а аренду. Основные характеристики ПБУ приведены в таблицах 1 – 6.

Лекция № 2 Лекция № 3 Буровая установка выполнена консольно и имеет размеры 12,2х30,5 м, причем, она может выдвигаться на 18,3 м. Подобный подход позволяет «надвинуться» на стационарную добывающую платформу и пробурить через окно в глубоководном основании дополнительную скважину, или провести ремонтные работы, ибо максимальная нагрузка на край буровой достигает 590 т., а палубная нагрузка 4750 т. Практически все существующие СПБУ используются для бурения только на незамерзающих акваториях, ибо в ледовых условиях опоры могут не выдержать нагрузок льда. Поэтому, когда море замерзает, СПБУ прекращают бурение и их уводят в порт или другие регионы. В мировой практике для замерзающих акваторий (в основном для мелководья) используют следующие технологии: - создание искусственных островов (намывных или ледовых); -создание железобетонных платформ большого диаметра; - создание платформ кессонного типа (например, Моликпак); - создание ледостойких платформ (например, Куллук). Все эти сооружения имеют очень высокую стоимость, которая может и не окупиться добытыми углеводородами. В РФ разработано новое оригинальное решение, не имеющее мировых аналогов. Его суть сводится к созданию комплекса, состоящего из СПБУ с «П» образным корпусом и ледостойкой опоры – платформы (ЛСП) с расположенным на ней технологическим блок – модулем. В корпус СПБУ вводится на плаву ЛСП, так, чтобы их днища находились на одном уровне, а сами они создавали бы единый комплекс для буксировки на место работ (рис.3). На точке бурения ЛСП с помощью опорно – подъёмных механизмов (домкратов) и под собственным весом опускается на дно, а СПБУ поднимется над уровнем моря так, чтобы её верхняя палуба встала вровень с верхней палубой ЛСП (рис. 4). При необходимости ЛСП закрепляется на дне сваями. После установки на точке бурения буровая вышка домкратами перемещается на ЛСП и приступает к работе (рис.5). По завершении буровых работ вышка возвращается в исходное положение, СПБУ опускается на воду (разумеется, в период свободный ото льда) и может быть отбуксирована в док за очередной ЛСП (рис.6). ЛСП остаётся на месте и служит эксплуатационной платформой, разумеется, после дополнительного монтажа необходимого оборудования (рис.7). Подобная конструкция рекомендована для освоения Харасавейского и Крузенштерновского месторождений (Карское море), залегающих частью на мелководье, а частью на суше. Предложенная конструкция применима в условиях замерзающего мелководья на глубинах 2 – 20 м. Более того, подобная конструкции позволяет избежать одной из существенных проблем многоопорных платформ – нагромождения льда между опорами. Итак, СПБУ используется многократно, как челночный носитель технологической платформы. Настоящее время по заказу ОАО «Газпром» разрабатывается мелкосидящая СПБУ с 4 опорными колоннами сечением 2,8х2,8 м и высотой 78 м с выдвижной консолью (до 9,14 м) с буровой вышкой. Габариты СПБУ 50х37х5,8 м. СПБУ снабжена 3 дизельгенераторами по 850 кВт и двумя кранами с грузоподъёмностью 20 и 34 т. Кроме того, уже изготовлена отечественная 3-х опорная СПБУ «Арктическая 65000/10-30» с габаритами 88х68х9,7 м с выдвижной консолью с буровой вышкой. Её масса в порожнем состоянии 14800 т, технологические запасы 1700 т, ø опор 6 м. Имеются два крана с грузоподъёмностью по 70 т.

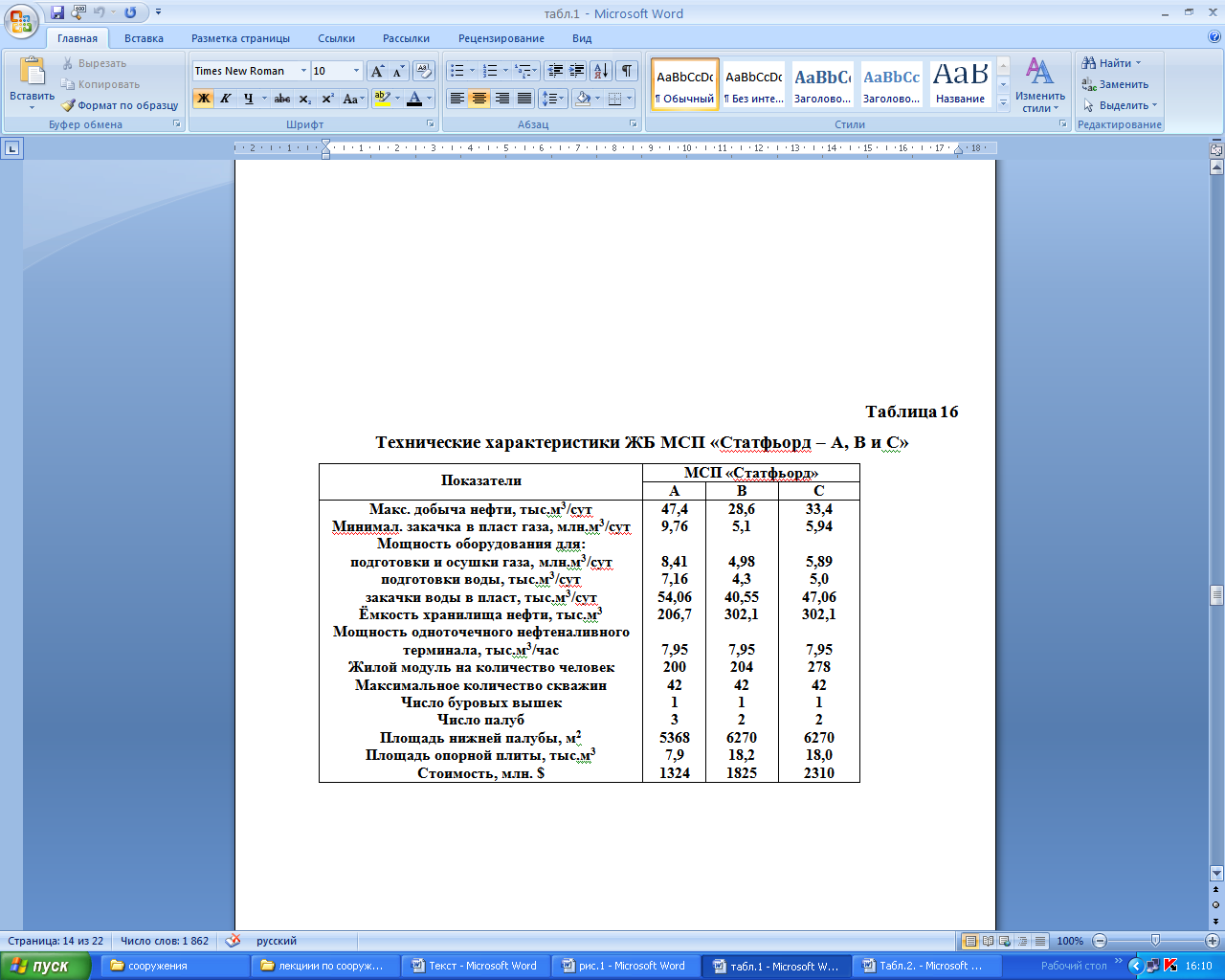

Лекция № 4 Буровые суда (БС). Рассмотренные выше ПБУ, СПБУ, ППБУ значительно уступают обычным судам в скорости передвижения, требуют буксировочного сопровождения зачастую несколькими судами. Буксировка сложна и возможна не при всякой погоде. К тому же ППБУ отличаются повышенной металлоёмкостью. Поэтому, подобная ситуация неизбежно привела к возникновению БС на которых располагается весь комплекс буровой техники, при сохранении мореходных качеств, свойственных обычным судам. На точке бурения БС удерживаются, как правило, и якорной системой и системой динамического позиционирования. Сейчас в мире насчитывается около 100 БС. Например, СБ фирмы «Трансоушн Офшор» стоимостью 290 млн. $. Судно, получившее название «Дискаверер Энтерпрайс», предназначенное для бурения разведочных и эксплуатационных скважин в глубоких водах Мексиканского залива, в 1997 г. пробурило газовую скважину «Менса» при глубине моря 1650м. Однако, вскоре этот рекорд был перекрыт фирмой «Петробаз», пробурившей скважину на Бразильском шельфе при глубинах моря 1709 м. Лекция № 5 Лекция № 6 Стальные МСП Подобные конструкции наиболее распространены. На сегодняшний день их количество превышает 7000. Подавляющее большинство стальных МСП состоит из опорной части, представляющей собой пространственную конструкцию типа «джекет», закрепленную на дне свайным методом, и палубы с размещенным на ней оборудованием. Свыше 95 % подобных конструкций построены для глубин менее 100 м, но, безусловно, есть и глубоководные стальные МСП, например: - МСП «Коньяк» - 313м; Мексиканский залив, 1979 г.; - МСП «Балуинк» - 412 м; Мексиканский залив, 1983 г.; - МСП «Розо» - 600 м; Мексиканский залив, 1989 г. Но с ростом глубоководности начинает в кубе расти металлоёмкость и стоимость опорного блока, а это ведёт к резкому увеличению грузоподъёмности специальных транспортных барж, достигшей уже 100000 т, и к резкому увеличению мощности гидромолотов для забивки свай. Кроме того, при движении на Север стоимость МСП также быстро нарастает, и при одной глубине акватории МСП для Северного моря в 5 10 раз дороже чем для Мексиканского залива. Рекорд стоимости принадлежит МСП на месторождении «Магнце» в Северном море, построенной в 1983 г. при глубине моря 186 м – 2,6 млрд. $. Для ускорения монтажа с 1970 г получили широкое распространение блок – модульные конструкции верхних строений, а с середины 80 –х годов тенденция сместилась к применению интегральных палуб, устанавливаемых на опорную часть как единое целое. Рекордный вес палубы, установленной за одну грузоподъёмную операцию, составляет 10800 т. Но такой подход потребовал создания крано – монтажных судов большой грузоподёмности. Так фирма «Мак -Дермот» построила полупогружное судно, оснащенное двумя поворотными кранами с грузоподъёмность каждого по 5500 т. В Италии построено многоцелевое судно – катамаран «Микопери 7000» с двумя поворотными кранами грузоподъёмностью по 7000 т и вылетом стрелы 140 м. Фирма «Коноко» разработала технологию установки в открытом море интегральной палубы весом 30 – 35 т.т. с полностью смонтированным оборудованием и буровой вышкой, причём, применение кранов не требуется. Палубу доставляют на специальной барже, которая, принимая балласт, может менять осадку. Судно фиксируют между ногами опорного блока (палуба находится над опорами), а затем притапливают; палуба ложится на опоры. Широкое применение стальных платформ породило проблему их демонтажа по окончании разработки месторождения. Так, в 1985 г. только в Мексиканском заливе было демонтировано 32 МСП (суммарная стоимость работ составила 9 млн. $). В 1986 – 1990 г. было израсходовано 50 млн. $ на демонтаж 97 МСП. К 2000 г. дополнительно было демонтировано свыше 1600 МСП с общей стоимостью 1,5 млрд. $. Подобные технологии начинают оформляться в самостоятельную отрасль Н/Г индустрии. Железобетонные МСП Впервые были использованы в Северном море. Они представляли собой МСП гравитационного типа, опорная часть которых выполнена в виде одной или нескольких колонн цилиндрической или конической формы. Колонны соединены с опорной плитой на которой расположены ж/б ёмкости, обеспечивающие плавучесть при транспортировке, а после установки МСП на точку, служащие нефтехранилищем. Колонны удерживают над водой многоярусную палубу с технологическим оборудованием, которую, как правило, устанавливают целиком. Мировое лидерство по количеству подобных МСП принадлежит Норвегии. Срок изготовления ж/б МСП примерно 3 года (стальной порядка 1 года). В таблице 16 (в качестве примера) приведены сведения о трёх известных ЖБ платформах «Статфьорд –А, В и С», установленных в норвежском секторе Северного моря на глубинах порядка 142 м. Ещё более крупной гравитационной платформой, установленной на глубине 80, м является «Хиберния», расположенная на 315 км восточнее острова Ньюфаундленд. Она рассчитана на добычу 23 – 25 тыс.т./сутки нефти и представляет собой предварительно напряженный ж/б ледостойкий кессон ø 105,5 м с толщиной стенок 0,9 м, способный выдержать столкновение с айсбергом в 1 млн.т. (ожидаемый 1 раз в 500 лет). В основании МСП 2 ёмкости для хранения 180 тыс.т.нефти.

Уникальные МСП. В последние годы запатентовано более 50 оригинальных разработок МСП, предназначенных либо для арктического шельфа, либо для глубоководных акваторий Мексиканского залива и Северного моря. Из них до 10 % предназначено для глубин 400 – 800 м. Преобладают конструкции с жесткой опорной частью и свайным или гравитационным основанием (Табл. 17). Однако, большинство проектов не обеспечено конкретными заказами. Тем не менее, ведущие фирмы, работающие на шельфе «Мак Деомот», «Коноко», «Квернер», «Джон Браун», «Браун энд Рут», «Норвижен Контрактор», «С.Дж. Дорис» и др. самым активным образом продолжают проектирование. Одну из таких новых глубоководных платформ разработала фирма «ЕРТМ» (Франция). Это гибкая или «податливая» конструкция платформы «Розо», предназначенная для бурения и добычи в глубоководных водах Мексиканского залива (до 600 м). Вертикальность «Розо» обеспечивается большой воздушной ёмкостью, выполняющей функции стабилизатора и расположенной в 100 – 150 м от поверхности моря. На дне платформа закрепляется шарнирно.

Лекция № 7 3. Морские наливные устройства Нефть с морских месторождений не всегда рентабельно транспортировать на берег по подводным трубопроводам, особенно если там отсутствует необходимая инфраструктура или нефть предназначена для поставок в отдалённые регионы. В этом случае широко используются морские беспричальные наливные устройства танкеров, которые можно использовать и как временные сооружения (пока не построены подводные трубопроводы) и как постоянные (если строительство подводных трубопроводов от платформ на берег нецелесообразно). Кроме того, габариты современных танкеров настолько выросли, что их осадка не позволяет им входить во многие порты; к тому же, в последние годы во многих странах были введены экологические ограничения, запрещающие танкерам большой грузоподъёмности приближаться к крупным заселённым формациям. Всё это привело к поиску новых решений с главным требованием – минимального времени загрузки (разгрузки) танкера, поскольку в открытом море изменение погодных условий наблюдается постоянно и повсеместно. В результате, к настоящему времени в мире возникло множество оригинальных конструкций автономных морских наливных устройств, так называемого, беспричального типа. Это многообразие можно свести к следующим наиболее типичным конструктивным решениям. 1. Непосредственный налив нефти в танкеры с платформ (рис. 15). 2. Турель – устройство сравнительно небольшого плавучего нефтехранилища башенного типа, обеспечивающее вращение в горизонтальной и вертикальной плоскостях (SBS) – рис. 16. Буй, как таковой, отсутствует, а вертлюг устанавливается непосредственно на носу стационарно пришвартованного танкера. Но подобная концепция отгрузки нефти требует существенных переделок в носовой части танкера и упрочнения его корпуса почти по всей длине. Подобные устройства применяются до глубин порядка 700 м, но, вполне вероятно, что система будет удовлетворительно работать и на вдвое большей глубине. Для инспекции и обслуживания системы требуется управляемый или необитаемый подводный аппарат. 3. Выносной точечный причал с ёмкостью для хранения нефти (SPAR) – рис. 17, с автономной энергетической установкой, постоянно работающим персоналом и жилым модулем. Буй удерживается на месте с помощью 6 якорных цепей к каждой из которых прикреплен бетонный якорь массой по 1000 т. Подходящий танкер швартуется с помощью плавучего троса – проводника, который поднимают с воды и лебёдкой танкера вытягиват на борт. После закрепления швартового конца танкер даёт задний ход, натягивает швартов и стабилизирует своё положение. Кран подаёт на танкер заправочные шланги, которые вытягиваются с него специальным тросом – проводником, забрасываемым на танкер. Система SPAR создана для незамерзающих морей; но для малых глубин она не подходит ибо имеет мощную подводную часть, рассчитанную на хранение 47,7 тыс. м3 нефти. Максимальная глубина, обычно, 160 м, но если увеличить длину гибкого райзера, то максимальную глубину можно увеличить до 500 м. Это самая дорогая конструкция. 4. Выносной точечный причал с анкерным креплением CALM (рис.18). Это самый малый по размеру и самый простой по конструкции выносной точечный причал, представляющий собой круглый плавучий буй, который удерживается на точке посредством 4, 6 или 8 якорей. Швартовка танкера обеспечивается синтетическим швартовым концом, прикреплённым к вращающемуся кругу. К нему же прикреплён наливной шланг. И швартов и шланг плавают в море. Танкер должен их подобрать и поднять на борт. Система работает только в хорошую погоду. В плохую загрузка приостанавливается и танкер отходит. Система работает в интервале глубин 30 – 200 м. Имеется вертолетная площадка, а для рабочего катера нужна хорошая погода (высота волны не должна превышать 2,5 м). 5. Выносной точечный причал с анкерным или цепным креплением SALM или SAMS (добавлена ёмкость для хранения нефти) – рис. 19. Система имеет 2 универсальных шарнира у гравитационного основания и у нижнего конца буя. Наливные шланги плавают в море и поднимаются командой танкера. Танкеры швартуются к поворотному кругу, но при ухудшении погоды отходят.

Обычно систему используют до глубины 35 м, но если увеличить число секций буя и число шарниров можно достичь глубин и в 500 м. Недостаток – в подводном креплении вертлюга, наливных шлангов и клапанов. Рабочий катер может подойти только при высоте волны до 2,5 м. Система в 3 – 5 раз дороже CALM. 6. Шарнирно закреплённая на дне колонна для отгрузки нефти ALC – рис. 20 (она же ALT, она же ALP). Это одиночная колонна с камерами плавучести, нижний конец которой посредством массивного универсального шарнира соединён с гравитационным основанием. На верху колонны, расположенном высоко над водой, находится оборудование, необходимое для осуществления швартовки и закрепления грузовых шлангов. При швартовке танкера плавучий конец поднимается из воды. Грузовые шланги подаются либо краном либо они свешиваются с опорной конструкции. Жилые помещения только для ремонтных бригад. Заправка танкера осуществляется только в хорошую погоду, в плохую погоду танкер уходит. Предел глубин для устройства находится на уровне 210 м. 7. Стационарная башня для налива нефти (FT) – рис. 21, она же моносвая (МР). Разработана компанией «Technomare and Ake Engineering». Предназначена для швартовки танкеров в глубоководных акваториях Северного моря до глубин 350м. Она в 13 раз дороже CALM. 8. Выносной точечный причал для незащищенных акваторий ELSBM – рис.22. ELSBM – представляет собой усовершенствованную систему CALM, предназначенную для более суровых условий моря. Она обладает повышенной прочностью. Грузовой шланг удерживается на вьюшке с контгрузом. Кроме основного имеется запасной шланг. При нормальной работе персонала нет, но на чрезвычайный случай имеются жилые помещения. Минимальная глубина 60 м. Стоимость в 4 раза больше CALM. 9. Башня с шарнирным и цепным креплением САТ – рис.23. Сочетает в себе лучшие черты ALC и ELSBM. Представляет собой круглую в сечении колонну постоянного диаметра с небольшой положительной плавучестью. Создана для глубинт80 – 200 м. 10. Буй SEMI – SPAR – рис.24. Создан компанией «Шелл». В устройстве сочетаются элементы SPAR (ёмкость для нефти) и некоторые свойства полупогружной платформы, диаметром 67 м, которая удерживается на точке 12 якорями. Швартовка осуществляется механическим приводом (платформа перемещается по рельсам). Наливные шланги подаются краном. Система рассчитана на Северное море и способна откачивать 9,5 тыс.м3 нефти/сутки. Рассчитана на глубины 150 – 370 м. Жилой блок на 56 человек. Выдерживает волны до 3,5 м. Лекция 8 Танкеры Общие сведения Первый в мире подобный танкер имел название «Зооастр» и был построен компанией «Братья Нобель» в 1877 г; он имел дедвейт 250 т и предназначался для перевозки Бакинской нефти через Каспийское море и, затем, по Волге до г. Самара, где нефть переваливалась на железнодорожный транспорт. Грузоподъёмность танкеров постепенно увеличивалась, вызывая рост длины судна; а это вызывало всё большие трудности при управлении кораблем из одной кормовой надстройки, обеспечивавшей лишь ограниченную видимость по курсу судна. Если в начале 50-х годов самое большое судно имело дедвейт 40 – 50 тыс.т., то в конце 50-х годов этот параметр уже превысил 100 тыс.т.; в середине 60-х годов был построен танкер дедвейтом более 200 тыс.т; в 1968 году был преодолён рубеж в 300 тыс.т; а в 1973 году были сданы танкеры «Глобтик Лондон» и «Глобтик Токио» дедвейтом по 483 тыс.т. Первую проблему удалось решить в 2005 году, когда Международная морская организация (International Maritime Organisation) – IMO запретила перевозку мазута, дизтоплива и сырой нефти на экологически опасных однокорпусных танкерах. НЕФТЕВОЗЫ На большинстве современных танкеров сооружается линейная грузовая система, которая проще и дешевле кольцевой, позволяет перевозить несколько сортов груза, удобна при кормовом расположении грузового насосного отделения и использовании центробежных насосов любой производительности. Во время порожних рейсов балласт совершенно необходим для улучшения осадки, улучшения управляемости и устойчивости на курсе, обеспечения полного погружения гребного винта и сведения к минимуму вибрации. Но, в соответствии с МАРПОЛ 73/78 на танкере дополнительно может быть ещё так называемый «чистый балласт» - принятый в чистые грузовые танки, и «грязный балласт» - принятый в грязные грузовые танки, что, обычно, происходит при ухудшении гидрометеорологических условий в рейсе. Балластная система танкера включает в себя танки изолированного балласта, балластные насосы, магистральные трубопроводы и приемные патрубки, фильтры, кингстоны для приёма забортной воды и отливные трубы. В соответствии с существующими правилами нефтяные танкеры дедвейтом 600 т и выше, поставка которых осуществлена после 6 июня 1996 года, должны иметь защиту грузовых танков балластными по всей длине грузовой зоны. Выпускное устройство должно располагаться на высоте не менее 6 м от палубы или 4 м от переходного мостика и отстоять не менее, чем на 10 м от мест забора воздуха и отверстий, ведущих в закрытые помещения, где находятся источники воспламенения или механизмы и оборудование, которые могут создать опасность воспламенения. Тип Г – это системы, в которых инертные газы получают в автономном газогенераторе (АГГ), где происходит дожигание кислорода в высокотемпературных отработанных газах после газовой турбины вспомогательного дизеля или котлов. Помимо грузовых цистерн на газовозах рефрежераторного и полурефрежераторного типов интертизируются и межбарьерные пространства (объём между внутренней и наружной оболочками, заполненный тепловой изоляцией). Система подогрева груза У некоторых сортов нефти с высокой температурой застывания даже при незначительном остывании вязкость возрастает настолько, что выкачать их из танков становится затруднительно, а то и вообще невозможно. На нефтенавалочниках при смене груза разобранные трубы подвешивают в том же танке под палубой, либо делают их на шарнирах и отводят к переборкам, помещая в специальные ниши и закрывают съёмными листами. Лекция 9 ХИМОВОЗЫ Кроме МКХ перевозку химических грузов регламентируют ещё ряд документов: СОЛАС 74, МАРПОЛ 73/78, Правила классификации и постройки Регистра, Наставление по предотвращению загрязнении с судов, РД 31.04.23-94, ЦНИИМФ, правила по предотвращению загрязнения с судов, Регистр,1998. По химическому составу грузы можно разделить на следующие основные группы: 1. Нефтехимические грузы (продукты переработки нефти, каменного угля, природного и попутного газа); 2. Спирты и углеводы (вина, коньяки, спирты, глюкоза, целлюлоза, патоки); Прочный – только вкладным. КОМБИНИРОВАННЫЕ СУДА (КС) ГАЗОВОЗЫ Документы, регламентирующие перевозку сжиженных газов (СГ). Транспортировка СГ наливом является очень опасным видом перевозок и регламентируется целым рядом международных и российских документов: - Международный кодекс по газовозам (МКГ); - Конвенция СОЛАС – 74, глава 7: Перевозка опасных грузов (часть С – конструкция и оборудование судов, перевозящих сжиженные газы наливом); - Руководство по безопасности танкеров (сжиженные газы). 1995. МПС (Международная палата судоходства); - Правила классификации и постройки газовозов. Регистр морского судоходства России; - Правила перевозки сжиженных газов наливом специализированными судами – газовозами – РД 31.11.81.43 -83, 7-М,1996. Как правило, это метан. Он бывает чистым (до 99 % об.) и с примесями этана, азота, углекислого газа, сероводорода и воды. Количество примесей может достигать 25 % об. - СНГ (LPG) –сжиженный нефтяной газ. Это попутный газ. Классификация газовозов. По степени опасности груза Регистр делит газовозы на три класса: - класс «Газовоз 1» предназначен для перевозки наиболее опасных для окружающей среды и живых организмов грузов. Танки имеют теплоизоляцию. Грузовое пространство танков подобного типа разделено на 4 отсека посредством сплошной продольной переборки, установленной в диаметральной плоскости, и поперечной отбойной переборкой, расположенной посередине танка. ГРУЗОВЫЕ СИСТЕМЫ ГАЗОВОЗОВ Грузовые системы полурефрежераторных газовозов аналогичны грузовым системам напорных газовозов, т.е перекачка происходит за счет создания разряжения в береговой ёмкости и вытеснения СГ из судовой цистерны под действием разности давлений. ЗАЧИСТНЫЕ СИСТЕМЫ ГАЗОВОЗОВ На газовозах, как и на нефтяных танкерах, грузовой насос не может удалить груз до сухого состояния танка, а, значит, зачистные операции становятся необходимыми, хотя их и проводят не при каждой выгрузке как на нефтяном танкере. Зачистку, как правило, производят методом выпаривания, при котором компрессор УПСГ или грузовой компрессор забирает пары груза из зачищаемой ёмкости, сжимает их и направляет в змеевики у кормовой переборки грузового танка. Газобезопасное помещение должно быть ограничено газонепроницаемыми переборками и перекрытиями, оборудовано воздушным шлюзом и соответствующей принудительной приточной вентиляцией как самого пространства, так и его шлюза. Искусственная вентиляция как газобезопасных так и газоопасных помещений и воздушных шлюзов проектируется из расчета не менее 30 кратного обмена воздуха в час с созданием избыточного давления внутри помещений. СИСТЕМЫ ОРОШЕНИЯ Сброс с нефтяных танкеров Сброс с химовозов Все виды химического груза делятся на 4 категории: - категория «Х» - это вредные жидкие вещества, представляющие большую опасность для морских ресурсов и здоровья человека; - категория «Y» это вредные жидкие вещества, представляющие ограниченную опасность для морских ресурсов и здоровья человека; - категория «Z» это вредные жидкие вещества, представляющие небольшую опасность для морских ресурсов и здоровья человека; - категория «другие вещества» это вредные жидкие вещества, не представляющие опасность для морских ресурсов и здоровья человека; МОРСКИЕ НЕФТЕГАЗОПРОМЫСЛОВЫЕ СООРУЖЕНИЯ

Лекция № 1 Сооружения для бурения и освоения морских скважин 1.1. Этапы развития: 1.1.1. Первыми начали осваиваться н/г залежи, частично уходящие в море. Технология сводилась к простому «увеличению» суши путём засыпки мелководных участков, с которых традиционным способом и бурились отдельные скважины. 1.1.2. Затем, стали строить эстакады, вдоль которых возводились приэстакадные площадки, с которых и бурилось по нескольку скважин на небольшом расстоянии друг от друга. Однако, при глубинах моря свыше 10 м и значительном удалении от берега данная технология становилась неэффективной. Подобный подход применим также и на заболоченных и периодически заливаемых участках суши и территорией с вечной мерзлотой. 1.1.3. После эстакад началось строительство отдельных небольших оснований под буровые вышки и оборудование. 1.1.4. Дальнейший прогресс позволил перейти на отдельных основаниях к бурению куста скважин методом наклонно – направленного бурения. 1.1.5. Затем, появились основания кессонного типа, погруженные на дно моря – так называемые погружные основания. 1.1.6. Наконец, для ускорения освоения месторождений была создана технология бурения с морских плавучих буровых установок (МПБУ). 1.1.7. Для арктических морей, где ледовый покров сохраняется свыше 10 месяцев, разрабатываются подводные буровые суда. Причём, разведочные скважины бурятся, как правило, с МПБУ, а эксплуатационные – преимущественно со стационарных платформ. В настоящее время создано несколько конструкций МПБУ, предназначенных для разных глубин моря: - погружные; - самоподъёмные; - полупогружные; - буровые суда. При этом, погружные и самоподъёмные МПБУ опираются на дно, а полупогружные и буровые суда фиксируются на точке бурения либо с помощью якорных систем, либо путём динамического позиционирования; т.е. удержания МПБУ на точке специальными двигателями с помощью спутниковой навигации.

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 948; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.105.101 (0.014 с.) |