Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Актуальность поставленной задачиСодержание книги

Поиск на нашем сайте

Содержание Введение………………………………………………………………………….5

1 Нормативные ссылки…………………………………………………………...7

2 Термины и определения………………………………………………………..8

3 Сокращения……………………………………………………….…..…...……9

4 Теоретическая часть…..……………………………………………………….10

4.1 Актуальность поставленной задачи………………………………...........10

4.2 Технологическая схема реконструированного отделения и анализ ее влияния на технологические показатели..........................................................10

4.3 Анализ возможных способов проведения технологических процессов и аппаратурного оформления в соответствии с последними достижениями науки и техники …….………………………………………………………...12

4.4 Выработанные мероприятия для решения поставленной задачи и описание технологической схемы реконструированного отделения………16

5 Расчетная часть……………………………………………………….……….18

5.1 Расчет количества и состава продуктов отделения…………..................18

5.2 Расчет установленного оборудования. Построение графика мощности основного оборудования и выбор мощности отделения……........................37

5.3 Окончательный расчет и подбор оборудования, сборников, насосов……………………………………………………….. ………………..42

6 Химико-технологический контроль……………………… …….…………46

7 Стандартизация технологических процессов……………………………..49

Заключение …………………………………………………………………….52

Список использованных источников…………………………………………53

Введение Переработка тростникового сахара-сырца на сахарных заводах России ведется с 1955 года, на Северном Кавказе с 1960 году. Количество заводов перерабатывающих тростниковый сахар-сырец в 1955-1960 годах было в пределах двадцати, а годовая нагрузка на завод не превышала 12 тыс. тонн. В дальнейшем все больше сахарных заводов страны начали перерабатывать тростниковый сахар-сырец, и к 1981 году нагрузка на один завод достигла 36 тыс. тонн сахара-сырца. Сахарная промышленность России на данный момент насчитывает всего 93 сахарных завода, но работающими являются 84, общей мощностью 302, 43 тыс. тонн переработки сахарной свеклы в сутки, из них 74 завода имеют схему по переработке тростникового сахара-сырца, общей мощностью 40, 0 тыс. тонн переработки сахара-сырца в сутки. В 2011 году в целом по стране сахарными заводами было переработано 2376,20 тыс. тонн тростникового сахара-сырца, из которого было выработано 2336, 0 тыс. тонн белого сахара-песка. В Краснодарском крае, насчитывается 16 сахарных заводов, переработавших в 2011 году 790 тыс. тонн сахара-сырца в белый сахар-песок, общей мощностью 11, 2 тыс. тонн переработки сахара-сырца в сутки. Одним из них является ОАО «Викор». Решение о строительстве Новопокровского сахарного завода было принято в 1960 году. Проектная мощность завода 2500 т. переработки свеклы в сутки. Начались поставки технологического оборудования по линии СЭВ, в основном производства фирмы «Шкода». Пуск завода был произведён в октябре 1971 г., первый сахар получен 14 октября 1971 г. В 2002 г. завод газифицировали, что позволило снизить затраты на энергоносители. Это сразу же сказалось не только на себестоимости продукции, но и в целом на работе предприятия, так как оно перестало зависеть от поставок мазута. В течение последних 2-х лет на заводе проводится глобальная реконструкция оборудования, автоматизация технологического процесса. Таким образом, можно сказать о том, что предприятие не стоит на месте, а развивается в соответствии с требованиями времени. В то же время на ОАО «Викор» развивались и негативные процессы, характерные для всей сахарной промышленности: резко снизились темпы обновления физически и морально изношенного технологического оборудования. Износ основных фондов по заводу составлял – 57 %, уровень автоматизации технологических станций завода отставал от современных требований, резко сократились объёмы заготавливаемого сырья: импортного сахара-сырца, фабричной сахарной свёклы, увеличились внецеховые простои. Мощность завода по переработке сахарной свёклы была загружена не более чем на 40-55 %, сократились объёмы отчислений на строительство, ремонт зданий и сооружений производственного назначения. Лишь за последние 3-4 года, путём привлечения капитала финансово-промышленной группы «Доминант» в производство, удалось увеличить объёмы заготавливаемой сахарной свёклы до 780 тыс.т. в год. Производственно-технические показатели работы сахарного завода ОАО «Викор» при переработке сахарной свеклы за период 2009-2011гг. приведены в таблице 1.

Т а б л и ц а 1– Основные технико-экономические показатели ОАО «Викор»

Нормативные ссылки В настоящем курсовом проекте использованы ссылки на следующие нормативные документы: ГОСТ 2.301-68 ЕСКД. Форматы ГОСТ 2.305-68 ЕСКД. Изображения - виды, разрезы, сечения ГОСТ 2.307-68 ЕСКД. Нанесение размеров и предельных отклонений ГОСТ 2.304-81 ЕСКД. Шрифты чертежные ГОСТ 21.501-88 СПДС. Правила выполнения архитектурно- строительных рабочих чертежей ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам ГОСТ 8.417-2002 ГСИ. Единицы величин ГОСТ 26884-2002 Продукты сахарной промышленности. Термины и определения ГОСТ Р 15-2004. Стандарты национальные РФ. Правила построения изложения, оформления и обозначения ГОСТ р 7.0.5-2008 СИБИД. Библиографическая ссылка. Общие требования и правила составления ГОСТ 2.701-2008 ЕСКД. Схемы. Виды и типы. Общие требования к выполнению ГОСТ 21.11 01-2009 СПДС. Общие требования к проектной и рабочей документации

2 Термины и определения Сахар-песок - пищевой продукт, представляющий собой сахарозу в виде отдельных кристаллов размером от 0,2 до 2,5 мм с содержанием примесей до 0,45% Сахаристость - содержание сахарозы в свекле и свекловичной стружке, выраженное в процентах к их массе Сухие вещества (продукта сахарного производства) - твердые вещества, растворимые и не растворимые в воде, содержащиеся в сырье и продуктах сахарного производства Чистота (продукта сахарного производства) - массовая доля сахарозы в пересчете на сухие вещества продукта сахарного производства, выраженная в процентах Редуцирующие вещества (продукта сахарного производства) - органические вещества, способные восстанавливать в щелочной среде окись меди в закись в продуктах сахарного производства Зольность сахара - массовая доля минеральных веществ в сахаре, выраженная в процентах Цветность сахара - показатель, характеризующий степень окрашенности раствора сахара, выраженный в условных единицах или единицах оптической плотности Общие потери сахара в производстве - разность между количеством сахарозы, введенной в производство, и количеством её в готовых продуктах, продуктах незавершенного производства и в мелассе, выраженная в процентах к массе переработанного сырья Неучтенные потери сахара в производстве - разность между общими и учтенными потерями сахара в производстве, выраженная в процентах к массе переработанного сырья Учтенные потери сахара в производстве – количество сахарозы, содержащейся в жоме, фильтрационном осадке, адсорбенте и стоках, выраженное в процентах к массе переработанного сырья Выход сахара - количество сахарозы, выработанной из сырья, выраженное в процентах к его массе.

Сокращения ППД – прогрессивная предварительная дефекация ОД – основная дефекация ЗАО – закрытое акционерное общество НИИ – научно-исследовательский институт ООО – общество с ограниченной ответственностью в/ф – вакуум-фильтр Схстр. – сахар стружки, % к массе свеклы Сх д.с. – сахар диффузионного сока, % к массе свеклы Чд.с. – чистота диффузионного сока, % к массе свеклы С д.с. – сахар диффузионного сока, % к массе свеклы Нсхд.с. – несахар диффузионного сока, % к массе свеклы А д.с. – откачка диффузионного сока, % к массе свеклы р д.с. – плотность диффузионного сока, т/м3 Щ ППД – щелочность преддефекованного сока, % СаО Щд.д. – щелочность сокаолнительной дефекации, % СаО Υ – активность извести, % СаО Щ I.с. – щелочность сока Ι сатурации, % СаО Щ о.д. - щелочность сока основной дефекации, % СаО К нейтр. – коэффициент нейтрализации Нсх ос. – несахар-осадка, % к массе свеклы Нсх оч. сока. – несахар очищенного сока, % к массе свеклы Э оч. – эффект очистки, % к массе свеклы Щ IIс. – щелочность сока ΙΙ сатурации, % СаО И I – испарение А изв.м– количество известкового молока, используемого в процессе очистки, % к массе свеклы Ч – чистота продукта сахарного производства РВ – редуцирующие вещества ВМС – высокомолекулярные вещества

Теоретическая часть

Расчетная часть Расчет соков Активированная суспензия, возвращаемая на преддефекацию, (

Количество известкового молока, направляемого на преддефекацию, (

где

Количество преддефекованного сока (АППД, % к массе свеклы), вычисляется по формуле 24:

Количество известкового молока, направляемого на основную дефекацию, (Аизв.мол.ОД, % к массе свеклы) рассчитывается по формуле 25:

Количество дефекованного сока (АОД, % к массе свеклы), вычисляется по формуле 26:

где И1 – испарение, принимается равным 0,2.

Количество сатурационного газа на первой сатурации (АСО2,% к массе свеклы),вычисляется по формуле 27:

Количество сатурированного сока (А1С, % к массе свеклы) рассчитывается по формуле 28:

где

Количество влажного осадка рассчитывается по формуле 29:

Количество промоев (Апромоя, %) вычисляется по формуле 30:

где

Апром.= 7,06- 1,36- 0,15= 5,55

Количество общего влажного осадка (

Количество фильтрата (

Количество известкового молока, направляемого на дополнительную дефекацию, (

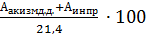

Аизмд.д.=

Количество сока, поступающего на дополнительную дефекацию (

Количество сатурированного сока II сатурации (

где

Количество очищенного сока (

Содержание сухих веществ в очищенном соке, (

Чистота очищенного сока, (

Проверка Ад.с.+Аиз.мол.общ.+АСО2общ.+Авод.пром.= Аоч.с.+Апром.+Авл.ос.+∑И

142,77 =142,77

Отделения Схема движения продуктов кристаллизационного отделения при переработке сахарной свеклы с получением белого сахара-песка представлена на рисунке 2.

Сироп

Стандарт-сироп

Маточный утфель

Утфель I Белый сахар I от. II от. Маточный утфель

Утфель II

ж.с. II Маточный утфель Клеровка

Утфель III Сок II сат. ж.с. III меласса

Рисунок 2 – Схема движения продуктов кристаллизационного отделения.

Сухие вещества мелассы (

Несахар мелассы (

где

Задаемся

Сахар мелассы (

где Задаемся

Сахар белого сахара (

Сухие вещества белого сахара (

Выход мелассы (

где Задаемся

Сухие вещества кристаллов утфеля III (

где

Нормативы:

Количество пленки на кристаллах утфеля III продукта (

Выход желтого сахара утфеля III продукта (

Сухие вещества пленки на кристаллах утфеля III продукта (

Сухие вещества желтого сахара утфеля III продукта (

Количество утфеля III продукта (

Сухие вещества утфеля III продукта (

Сухие вещества оттека утфеля II продукта (

где Количество оттека утфеля II (

где II, % к массе межкристального оттека утфеля. Нормативы:

Сухие вещества утфеля II, поступающего на фуговку, (

где

кристаллов. Нормативы:

Количество пленки на кристаллах утфеля II (

Сухие вещества пленки на кристаллах утфеля II (

Сухие вещества желтого сахара утфеля II (

Сухие вещества утфеля II рассчитываются по формуле 58.

Количество желтого сахара утфеля II (

Количество утфеля II (

Сухие вещества кристаллов утфеля I продукта (

где

Нормативы: при пробелке сахара паром

Количество пленки на кристаллах утфеля I (

где Нормативы:

Сухие вещества пленки на кристаллах утфеля I (

где межкристального оттека утфеля I. Нормативы:

Чистота белого сахара (

где Нормативы:

Сухие вещества межкристального оттека утфеля I (

Количество I оттека утфеля I (

Сухие вещества II оттека утфеля I (

Сухие вещества I оттека утфеля I (

Т1от1 =

Количество утфеля I (

Сухие вещества утфеля I (

Количество II оттека утфеля I (

где Количество влажного сахара рассчитывается по формуле 72.

Количество II оттека утфеля I находится по формуле 73.

Сахар утфеля II (

где Обозначим Тогда формула 77 приобретает вид Сахар утфеля II (

Сахар межкристального оттека утфеля II (

Сухие вещества межкристального оттека утфеля II, направляемого на фуговку (

Чистота межкристального оттека утфеля II, направляемого на фуговку (

Сахар оттека утфеля II (

Сахар утфеля III (

С другой стороны сахар утфеля III (

Таким образом

Чистота I оттека утфеля I продукта равна Сахар желтого сахара III (

Сахар I оттека утфеля I (

Сахар II оттека утфеля I (

Сахар утфеля I продукта (

Проверка Сутф1=Сбс+С1от1+С2от1

21,77=12,09+7,09+2,59

21,77=21,77

Расчет клеровок Количество сока, используемого на клерование желтых сахаров, (

где массе желтого сахара;

Задаемся:

Сухие вещества сока на клеровку (

Сахар сока на клеровку (

Количество сока, поступающего на выпарную установку, (

Сухие вещества сока, поступающего на выпарную установку (

Количество клеровки, ( формуле 91.

Сухие вещества клеровки (

Сахар клеровки (

Чистота клеровки (Чкл., % к массе свеклы) рассчитывается по формуле 94.

Проверка Сутф1=Ссир+Скл

23,282=13,887+9,395

23,282=23,282

Полный состав и количество продуктов, представлены в таблице 2.

Т а б л и ц а 2 – Сводная таблица состав и количество продуктов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 292; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.37.219 (0.012 с.) |

% к массе свеклы) рассчитывается по формуле 22:

% к массе свеклы) рассчитывается по формуле 22: (22)

(22)

, % к массе свеклы) рассчитывается по формуле 23:

, % к массе свеклы) рассчитывается по формуле 23: (23)

(23) – количество активированного известкового молока, используемого в процессе очистки, % к массе свеклы.

– количество активированного известкового молока, используемого в процессе очистки, % к массе свеклы.

(24)

(24)

(25)

(25)

(26)

(26)

(27)

(27)

(28)

(28) – испарение, принимается равным 2,0

– испарение, принимается равным 2,0

(29)

(29)

, (30)

, (30) – количество активированного известкового молока, используемого в процессе очистки, % к массе свеклы.

– количество активированного известкового молока, используемого в процессе очистки, % к массе свеклы. ,% к массе свеклы) рассчитывается по формуле 31:

,% к массе свеклы) рассчитывается по формуле 31: (31)

(31)

, %) рассчитывается по формуле 32:

, %) рассчитывается по формуле 32: (32)

(32)

, % к массе свеклы) рассчитывается по формуле 33:

, % к массе свеклы) рассчитывается по формуле 33: (33)

(33)

, % к массе свеклы), находится по формуле 34:

, % к массе свеклы), находится по формуле 34: (34)

(34)

, % к массе свеклы) рассчитывается по формуле 35:

, % к массе свеклы) рассчитывается по формуле 35: (35)

(35) – испарение, принимается равным 0,5.

– испарение, принимается равным 0,5.

, % к массе свеклы) рассчитывается по формуле 36:

, % к массе свеклы) рассчитывается по формуле 36: (36)

(36)

% по массе продукта) рассчитывается по формуле 37:

% по массе продукта) рассчитывается по формуле 37: (37)

(37)

% по массе продукта) рассчитывается по формуле 38:

% по массе продукта) рассчитывается по формуле 38: (38)

(38)

, % к массе свеклы) рассчитывается по формуле 39:

, % к массе свеклы) рассчитывается по формуле 39: , (39)

, (39)

, % к массе свеклы) рассчитывается по формуле 40:

, % к массе свеклы) рассчитывается по формуле 40: , (40)

, (40) – несахар белого сахара, % к массе свеклы;

– несахар белого сахара, % к массе свеклы; – потери в кристаллизационном отделении, % к массе свеклы.

– потери в кристаллизационном отделении, % к массе свеклы. = 0,1

= 0,1

, % к массе свеклы) определяется по формуле 41:

, % к массе свеклы) определяется по формуле 41: (41)

(41) – чистота мелассы, % к массе свеклы

– чистота мелассы, % к массе свеклы = 52.

= 52.

, % к массе свеклы) рассчитывается по формуле 42:

, % к массе свеклы) рассчитывается по формуле 42: , (42)

, (42)

, % к массе свеклы) определяется по формуле 43:

, % к массе свеклы) определяется по формуле 43: , (43)

, (43)

, % к массе свеклы) определяется по формуле 44:

, % к массе свеклы) определяется по формуле 44: , (44)

, (44) – сухие вещества мелассы, % по массе мелассы.

– сухие вещества мелассы, % по массе мелассы. = 86.

= 86.

, % к массе свеклы) определяются по формуле 45:

, % к массе свеклы) определяются по формуле 45: , (45)

, (45) – количество кристаллов в утфеле III продукта, % по массе утфеля;

– количество кристаллов в утфеле III продукта, % по массе утфеля; – количество пленки на кристаллах утфеля III продукта, % к массе кристаллов.

– количество пленки на кристаллах утфеля III продукта, % к массе кристаллов. = 30,

= 30,  = 22

= 22

, % к массе свеклы) рассчитывается по формуле 46:

, % к массе свеклы) рассчитывается по формуле 46: , (46)

, (46)

, % к массе свеклы) определяется по формуле 47:

, % к массе свеклы) определяется по формуле 47: =

=  +

+  , (47)

, (47)

, % к массе свеклы) определяются по формуле 48:

, % к массе свеклы) определяются по формуле 48: , (48)

, (48)

, % к массе свеклы) определяются по формуле 49:

, % к массе свеклы) определяются по формуле 49: , (49)

, (49)

, % к массе свеклы) определяется по формуле 50:

, % к массе свеклы) определяется по формуле 50: , (50)

, (50)

, % к массе свеклы) определяются по формуле 51:

, % к массе свеклы) определяются по формуле 51: , (51)

, (51)

, % к массе свеклы) определяются по формуле 52:

, % к массе свеклы) определяются по формуле 52: , (52)

, (52) – сухие вещества утфеля III продукта, % к массе свеклы.

– сухие вещества утфеля III продукта, % к массе свеклы. , % к массе свеклы) определяются по формуле 53:

, % к массе свеклы) определяются по формуле 53: , (53)

, (53) – сухие вещества межкристального оттека утфеля

– сухие вещества межкристального оттека утфеля = 82 %.

= 82 %.

, % к массе свеклы) определяются по формуле 54:

, % к массе свеклы) определяются по формуле 54: , (54)

, (54) – количество кристаллов в утфеле II, % по массе утфеля;

– количество кристаллов в утфеле II, % по массе утфеля; – количество пленки на кристаллах утфеля II, % к массе

– количество пленки на кристаллах утфеля II, % к массе = 38,

= 38,  = 22.

= 22.

, % к массе свеклы) определяются по формуле 55:

, % к массе свеклы) определяются по формуле 55: , (55)

, (55)

, % к массе свеклы) определяются по формуле 56.

, % к массе свеклы) определяются по формуле 56. , (56)

, (56)

, % к массе свеклы) определяются по формуле 57.

, % к массе свеклы) определяются по формуле 57. , (57)

, (57)

, (58)

, (58)

, % к массе свеклы) определяются по формуле 59.

, % к массе свеклы) определяются по формуле 59. , (59)

, (59)

, % к массе свеклы) определяется по формуле 60.

, % к массе свеклы) определяется по формуле 60. (60)

(60)

, % к массе свеклы) определяются по формуле 61.

, % к массе свеклы) определяются по формуле 61. , (61)

, (61) – сухие вещества белого сахара, % к массе свеклы;

– сухие вещества белого сахара, % к массе свеклы; – сухие вещества влажного сахара, % к массе влажного сахара;

– сухие вещества влажного сахара, % к массе влажного сахара; – количество воды для пробелки сахара, % к массе кристаллов;

– количество воды для пробелки сахара, % к массе кристаллов; – растворимость сахарозы;

– растворимость сахарозы; = 0,9,

= 0,9,

, % к массе свеклы) определяется по формуле 62.

, % к массе свеклы) определяется по формуле 62. , (62)

, (62) – количество пленки на кристаллах утфеля I, % к массе кристаллов.

– количество пленки на кристаллах утфеля I, % к массе кристаллов.

, % к массе свеклы) определяются по формуле 63.

, % к массе свеклы) определяются по формуле 63. , (63)

, (63) – сухие вещества межкристального оттека утфеля I, % к массе

– сухие вещества межкристального оттека утфеля I, % к массе = 82.

= 82.

, % к массе свеклы) определяется по формуле 64.

, % к массе свеклы) определяется по формуле 64. , (64)

, (64) – количество кристаллов в утфеле I, % по массе утфеля.

– количество кристаллов в утфеле I, % по массе утфеля. = 50.

= 50.

, % к массе свеклы) определяются по формуле 65.

, % к массе свеклы) определяются по формуле 65. , (65)

, (65)

, % к массе свеклы) рассчитывается по формуле 66.

, % к массе свеклы) рассчитывается по формуле 66. , (66)

, (66)

, % к массе свеклы) определяются по формуле 67.

, % к массе свеклы) определяются по формуле 67. , (67)

, (67)

, % к массе свеклы) определяются по формуле 68.

, % к массе свеклы) определяются по формуле 68. , (68)

, (68) = 8,83

= 8,83 , % к массе свеклы) определяется по формуле 69.

, % к массе свеклы) определяется по формуле 69. , (69)

, (69)

, % к массе свеклы) определяются по формуле 70.

, % к массе свеклы) определяются по формуле 70. , (70)

, (70)

, % к массе свеклы) определяется по формуле 71.

, % к массе свеклы) определяется по формуле 71. , (71)

, (71) – количество влажного сахара, % к массе свеклы.

– количество влажного сахара, % к массе свеклы. , (72)

, (72)

(73)

(73) , % к массе свеклы) рассчитывается по формуле 74.

, % к массе свеклы) рассчитывается по формуле 74. , (74)

, (74) – чистота I оттека утфеля I, % к массе свеклы.

– чистота I оттека утфеля I, % к массе свеклы. =

=  .

. .

. , % к массе свеклы) рассчитывается по формуле 75.

, % к массе свеклы) рассчитывается по формуле 75. (75)

(75) , % к массе свеклы) рассчитывается по формуле 76.

, % к массе свеклы) рассчитывается по формуле 76. , (76)

, (76)

, % к массе свеклы), рассчитываются по формуле 77.

, % к массе свеклы), рассчитываются по формуле 77. , (77)

, (77)

, % к массе свеклы), рассчитывается по формуле 78.

, % к массе свеклы), рассчитывается по формуле 78.

, (78)

, (78) , % к массе свеклы) рассчитывается по формуле 79.

, % к массе свеклы) рассчитывается по формуле 79. , (79)

, (79)

, % к массе свеклы) рассчитывается по формуле 80.

, % к массе свеклы) рассчитывается по формуле 80. , (80)

, (80) , % к массе свеклы) рассчитывается по формуле 81.

, % к массе свеклы) рассчитывается по формуле 81. , (81)

, (81)

=

=  .

. =

=  %.

%. , % к массе свеклы) рассчитывается по формуле 82.

, % к массе свеклы) рассчитывается по формуле 82. , (82)

, (82)

, % к массе свеклы) рассчитывается по формуле 83.

, % к массе свеклы) рассчитывается по формуле 83. , (83)

, (83)

, % к массе свеклы) рассчитывается по формуле 84.

, % к массе свеклы) рассчитывается по формуле 84. , (84)

, (84)

, % к массе свеклы) рассчитывается по формуле 85.

, % к массе свеклы) рассчитывается по формуле 85. (85)

(85)

, % к массе свеклы) рассчитывается по формуле 86.

, % к массе свеклы) рассчитывается по формуле 86. , (86)

, (86) – сухие вещества желтого сахара утфеля II, % к

– сухие вещества желтого сахара утфеля II, % к – сухие вещества очищенного сока, % к массе сока;

– сухие вещества очищенного сока, % к массе сока; – сухие вещества клеровки, % к массе клеровки.

– сухие вещества клеровки, % к массе клеровки.

, % к массе свеклы) рассчитывается по формуле 87.

, % к массе свеклы) рассчитывается по формуле 87. , (87)

, (87)

, % к массе свеклы) рассчитывается по формуле 88.

, % к массе свеклы) рассчитывается по формуле 88. , (88)

, (88)

, % к массе свеклы) рассчитывается по формуле 89.

, % к массе свеклы) рассчитывается по формуле 89. , (89)

, (89)

, % к массе свеклы) рассчитывается по формуле 90.

, % к массе свеклы) рассчитывается по формуле 90. (90)

(90)

, % к массе свеклы) рассчитывается по

, % к массе свеклы) рассчитывается по (91)

(91)

, % к массе свеклы) рассчитывается по формуле 92.

, % к массе свеклы) рассчитывается по формуле 92. (92)

(92)

, % к массе свеклы) рассчитывается по формуле 93.

, % к массе свеклы) рассчитывается по формуле 93. (93)

(93)

(94)

(94)