Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные узлы центробежных насосовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

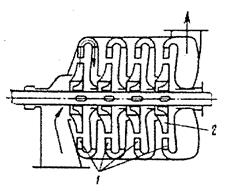

Рабочее колесо. Основным узлом центробежного насоса является рабочее колесо. В зависимости от числа рабочих колес насосы подразделяют на одноступенчатые с одним рабочим колесом и многоступенчатые с несколькими рабочими колесами, установленными на одном валу (Рисунок 17).

Рисунок 17 – Схема многоступенчатого центробежного насоса: 1 - направляющий аппарат; 2 - четвертая ступень При этом жидкость проходит через все рабочие колеса. Суммарный напор многоступенчатого насоса равен сумме напоров, развиваемых каждой ступенью.

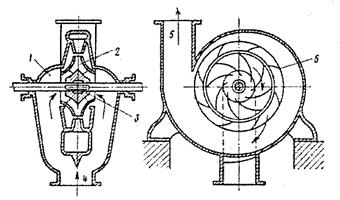

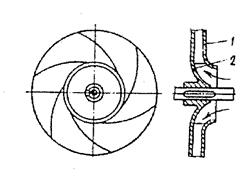

Рисунок 18 – Центробежный насос с двухсторонним подводом воды 1-корпус; 2 - рабочее колесо; 3 - втулка; 4 - всасывающий патрубок; По способу подвода жидкости к рабочему колесу насосы бывают с односторонним и двусторонним подводом воды (Рисунок 18). Рабочее колесо (Рисунок 19) состоит из переднего диска 1 с отверстием для входа жидкости и сплошного-заднего 2, который посредством ступицы обеспечивает крепление колеса на валу. В промежутках между дисками установлены лопатки. Для того чтобы не снижать площадь проходного сечения рабочего колеса на входе жидкости, длина лопатки различна.

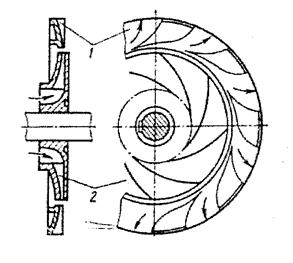

Рисунок 19 – Рабочее колесо центробежного насоса. Все лопатки располагают наружными кромками к внешнему диаметру колеса. Лопатки, располагаемые через одну, не доходят до внутренней окружности колеса. Рабочие колеса выполняют из чугуна, стали. Для работы в агрессивных средах применяют лопатки из бронзы, латуни и коррозионно-стойких сталей. Направляющий аппарат. Преобразование кинетической энергии, сообщаемой жидкости рабочим колесом, в потенциальную происходит в направляющем аппарате каждой ступени, который представляет собой устройство, состоящее из неподвижных дисков с плашками (Рисунок 20).

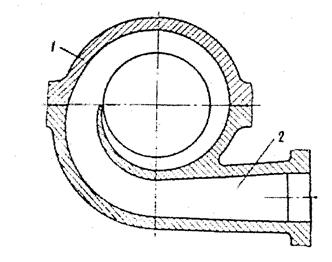

Рисунок 20 – Направляющий аппарат центробежного насоса секционного типа. 1 – направляющий аппарат; 2 – рабочее колесо. В одноступенчатых насосах или из последнего рабочего колеса многоступенчатого насоса жидкость с большой скоростью поступает в спиральную камеру 1 (Рисунок 21). Затем через трубный расширитель 2 (диффузор) жидкость направляется в напорный трубопровод. Форма спиральной камеры должна обеспечить плавное снижение скорости по направлению к выходу и минимальные потери на гидравлические сопротивления.

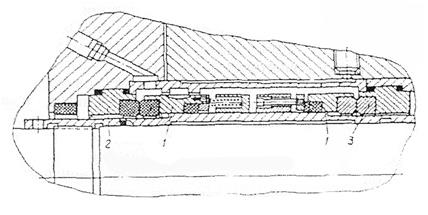

Рисунок 21 – Спиральная камера центробежного насоса. Вал насоса. Вал насоса предназначен для передачи вращающего момента от привода насоса к рабочим колесам. Вал с неподвижно посаженными на нем рабочими колесами образуют ротор насоса. Для соединения вала с рабочим колесом предусмотрено соединение шпоночного типа. Вал является наиболее нагруженной и ответственной деталью насоса. Валы изготовляют из высокопрочных сталей. Они имеют ступенчатую форму (Рисунок 22). К средней части 3 вала со шпонкой 6 крепится рабочее колесо. На концах вала имеются шейки 1 под подшипники. В зонах 2 расположены защитные втулки 7 и 8, а на участке 4 - соединительная полумуфта, на конец шейки вала надета зажимная гайка 9 упорного подшипника. Метка 5 служит для правильной сборки ротора.

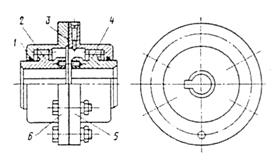

Рисунок 22 – Вал насоса. Соединительные муфты. Для передачи вращательного момента от двигателя ротору в центробежных насосах применяют в основном соединительные втулочно-пальцевые, зубчатые и упругие муфты. Втулочно-пальцевые муфты (Рисунок 23) имеют широкое распространение, что обусловлено простотой их изготовления и низкой стоимостью. Они дополнительно выполняют функции амортизаторов (в муфтах имеются упругие элементы). Так как упругие элементы таких муфт обладают низкими прочностными свойствами, то область их применения ограничивается насосами средней и низкой мощности.

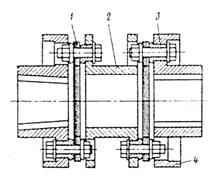

Рисунок 23 – Пальцевая муфта. 1-уплотнение (фетровый сальник); 2 - втулка привода: 3 - прокладка; 4 -- втулка насоса; 5-полумуфта привода; 6-полумуфта насоса У зубчатых муфт (Рисунок 24) все детали выполнены из металла. Незначительные перекосы и осевые смещения валов обусловлены перемещениями в зубчатом зацеплении. Зубчатая муфта состоит из двух обойм с внутренними зубьями, в зацеплении с которыми находятся зубья втулок, установленных на концах соединяемых валов. Зубчатые муфты надежны в работе и не имеют быстроизнашивающихся деталей. Они способны передавать высокие нагрузки и работать при высоких частотах вращения независимо от направления вращения. Следует отметить, что полость муфты необходимо заполнять маслом.

Рисунок 24 – Зубчатая муфта. 1-уплотнение (фетровый сальник); 2 - втулка привода: 3 - прокладка; 4 - втулка насоса; 5-полумуфта привода; 6-полумуфта насоса Упругие муфты (Рисунок 25) имеют высокую технологичность, просты и надежны в работе. Упругий элемент состоит из пакета фигурных стальных пластин. Пластины устанавливают на болтах между центральной втулкой и полумуфтами (часть болтов вворачивается во втулку, а часть в полумуфту). Упругие муфты описанной конструкции работают без смазки.

Рисунок 25 – Упругая муфта. 1 – пакеты упругих пластин; 2 – втулка; 3 – болты; 4 – полумуфты. Уплотнения валов. Неисправность уплотнительных узлов является распространенной причиной остановок насосов. Эксплуатация насосов с неисправными уплотнениями при перекачке радиоактивных, пожаро- и взрывоопасных жидкостей может привести к серьезным авариям. Поэтому устройству и обслуживанию уплотнений валов необходимо уделять серьезное внимание. Наиболее простым по конструкции и в обслуживании является сальниковое уплотнение (Рисунок 26). Материал, из которого выполнено уплотнение, и усилия поджатия зависят от рабочих давлений, скорости скольжения поверхности вала, температуры и свойств перекачиваемой жидкости.

Рисунок 26 – Сальниковое уплотнение. 1 – корпус сальника; 2 – кольца набивки; 3 – нажимная втулка. При небольшом перепаде давления и низких скоростях скольжения применяют манжетные уплотнения. В современных насосах в основном используют стандартные манжеты, которые изготавливают из резины. Манжеты имеют металлический каркас, придающий манжете необходимую жесткость, и пружину, создающую предварительный обжим вала уплотняющим элементом. Наиболее эффективным видом уплотнения являются торцовые уплотнения, которые работают при более значительных перепадах давлений и скоростях скольжения, чем манжетные и сальниковые уплотнения. Кроме того, по сравнению с указанными уплотнениями торцовые уплотнения допускают более значительное радиальное биение вала и имеют больший срок службы. Торцовые уплотнения значительно сложнее по конструкции, чем сальниковые или манжетные. Однако в условиях длительной эксплуатации они более экономичны, так как практически не требуют затрат на обслуживание. Конструкции торцовых уплотнений разнообразны. Выбор их определяется условиями эксплуатации. На Рисунок 27 показана конструкция торцового уплотнения с двумя торцовыми парами, в пространство между которыми подается жидкость с давлением, превышающим давление уплотнения.

Рисунок 27 – Конструкция двойного торцевого уплотнения. 1 – вращающиеся обоймы; 2 – обоймы неподвижные; 3 – пары трения. Такая конструкция практически полностью исключает утечку перекачиваемой жидкости. Уплотнение имеет вращающиеся и неподвижные контактные кольца. Нажимное устройство, состоящее из пружины, обоймы и нажимного кольца, вращается вместе с валом. На Рисунок 28 приведена схема торцевого уплотнения с одной парой трения. Уплотнение осуществляется с помощью подвижного в осевом направлении кольца.

Рисунок 28 – Схема торцового уплотнения с одной парой трения. К наиболее простым и надежным уплотнениям относятся также щелевые уплотнения, которые применяют для уплотнения рабочих колес со стороны всасывания, а также в качестве межступенчатых уплотнений. В общем случае щелевые уплотнения представляют собой цилиндрическую щель, образованную неподвижной деталью корпуса и вращающейся втулкой, установленной на роторе. Герметизирующая способность щелевого уплотнения зависит от длины щели и зазора между вращающимися деталями, который устанавливается минимально возможным, чтобы исключить возможность трения Применение щелевых уплотнений снижает экономичность насоса вследствие утечек. Особой разновидностью уплотнений являются импеллеры. Они относятся к так называемым динамическим уплотнениям, т. е. их уплотняющая способность проявляется только при вращении вала. По конструкции импеллеры напоминают рабочее колесо центробежного насоса и аналогичны ему по принципу действия. Химические насосы

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 6120; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.147.146 (0.009 с.) |